几种可生物降解塑料的性能与应用比较研究

谢鸿洲,卢文新,商宽祥

(中国五环工程有限公司,湖北 武汉 430223)

塑料自问世以来,广泛应用于国民经济的各个领域,如包装行业和一次性制品行业,给人类的生产和生活带来了极大的便利。然而,其巨大的使用量和废弃量导致了日益严重的环境污染——“白色”污染,包括河流污染、农田地膜污染以及海洋塑料污染。据统计[1],自1950年人类大规模制造塑料以来,大约生产出83亿t塑料,其中63亿t直接废弃为垃圾;据推测[1],到2050年,全球塑料产量将超过340亿t,废弃塑料的产量将为120亿t。近年来,塑料污染均赫然在列于Science、Nature和C&En各自发布的年度重大事件中。

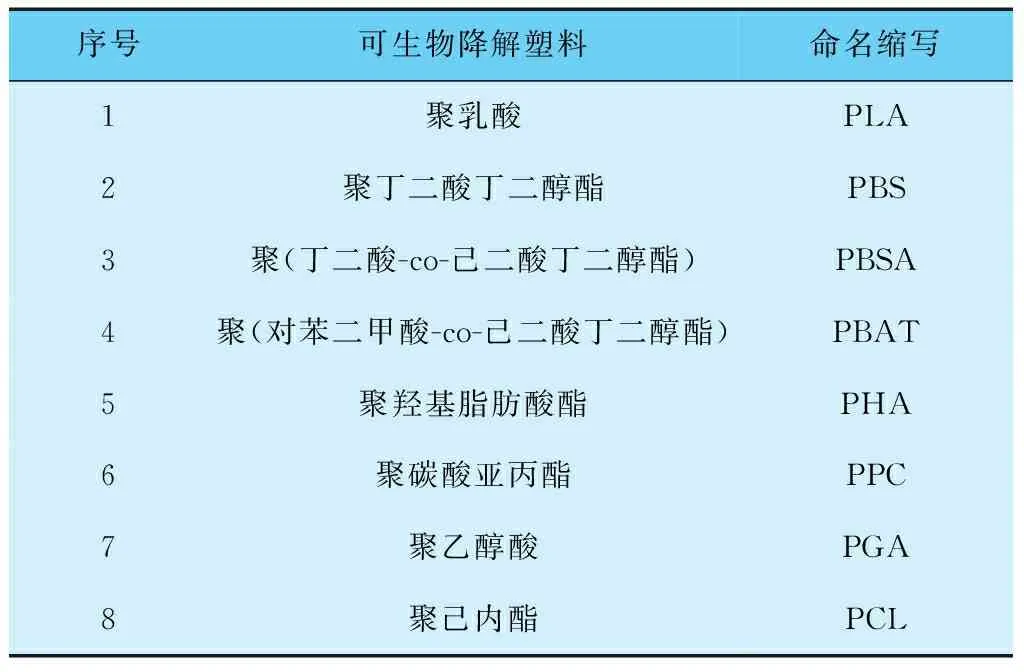

可生物降解塑料是指各项性能在储存期内满足使用要求,而使用后可在自然环境条件下降解成对环境无害的物质的一类塑料,被认为是解决塑料污染问题的有效途径之一[2]。市面上常见的可生物降解塑料见表1,其中,PLA、PBS和PBAT的产业化程度较高。不同的可生物降解塑料的特点不同,各有优缺点。为促进对可生物降解塑料的了解和认识,本文从产能、综合性能和应用领域等方面综合比较了上述可生物降解塑料,以期为相关行业从事人员提供参考。

表1 常见的可生物降解塑料及其命名缩写

1 产能情况对比

图1是几种可生物降解塑料截至2019年12月的现有产能及已知的预计增加产能。可以明显发现,PLA和PBS/PBAT是现有产能最大的两种降解材料,全球产能均达到30万t/a级别。而且,在全球整体“限塑”政策向好的情况下,PLA和PBS/PBAT材料市场也变得十分火热,未来10年预计产能将分别大幅增加95万t/a和50万t/a,能有效缓解目前可生物降解塑料供不应求的局面。当然,这些规划中的项目大多处于前期筹备阶段,能否如期投产不得而知。但是,这在一定程度上说明了PLA和PBS/PBAT材料是目前市场上认可度最高的可生物降解塑料。另外,相对于生产原料易获得、生产技术较成熟的PBS/PBAT类材料,国内PLA的生产技术明显滞后,尤其是丙交酯原料受制于人,导致国内PLA产能明显低于国外PLA产能。目前,中科院长春应化所陈学思院士团队有可能打破这种桎梏,其团队开发了可工业化应用的第二代丙交酯制备技术,形成了从丙交酯到聚乳酸终端产品的新一代全产业链技术,且经过行业科技成果鉴定,整体技术处于国际领先水平[3]。

PHA、PPC、PGA、PCL等可降解塑料的现有产能和未来预计增加产能均较小,主要原因在于此类可生物降解塑料还处于产业化初级阶段,生产技术不成熟、生产成本过高,导致市场认可度不高,现阶段无法与PLA和PBS/PBAT在替代通用塑料方面形成竞争,而是多用于高端生物医用材料领域。值得注意的是,这类可生物降解材料通常具有PLA和PBS/PBAT所不具有的独特性能。举个例子,PGA具有非常优异的力学强度和气体阻隔性[4],其在油气井压裂球和高阻气性包装材料等领域中的应用潜力非常大。目前,国内以煤化工路线生产PGA,成本有望降至1万元/t[5],届时其应用范围有望从量少的高端生物医用材料领域向量大的高性能塑料领域延伸。

2 综合性能对比

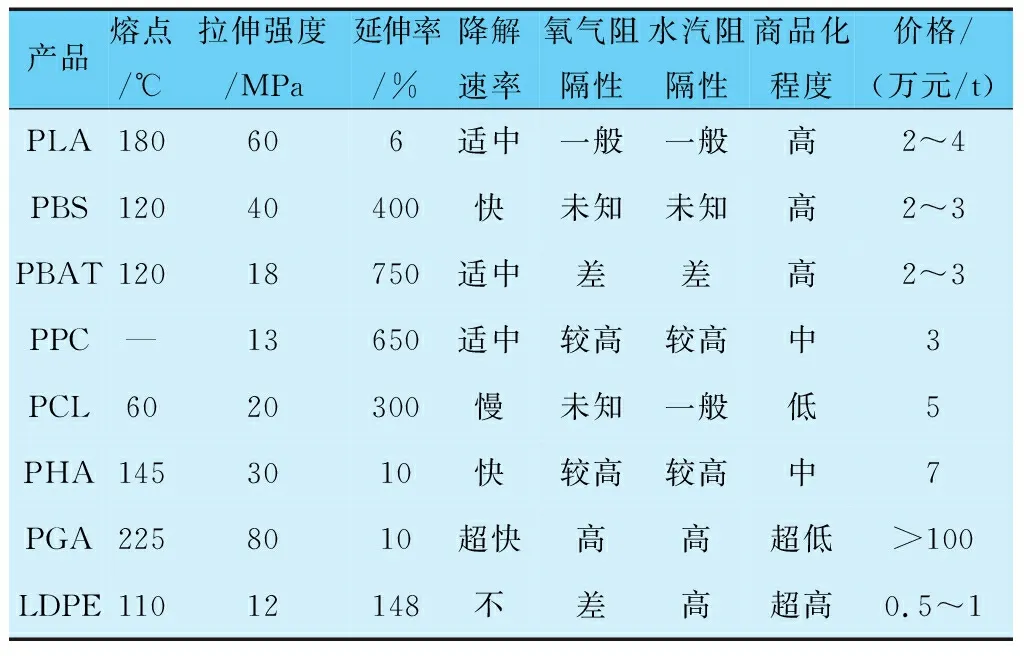

聚乙烯(PE)是应用较广的传统塑料,也是可生物降解塑料的主要替代对象。PE具有优异的结晶性、水蒸气阻隔性和耐候性,这些性能可统称为“PE特性”。事实上,目前常见的可生物降解塑料基本都是脂肪族聚酯,如PLA和PBS,可大致看作是含有酯键的PE,其分子链中的酯键赋予其生物降解性,脂肪链赋予其“PE特性”。有前景的可生物降解塑料需要兼具生物降解性和“PE特性”。因此,将可生物降解塑料与聚乙烯进行综合性能对比是非常有必要的(见表2)。

表2 几种可生物降解塑料与通用塑料低密度聚乙烯(LDPE)的综合性能对比分析

从表2可以看出,不同可生物降解塑料的特点也不同,各有优缺点,但均不完全具备“PE特性”。PBAT和PBS的熔点和力学性能与PE相当,说明其可基本覆盖PE在一次性制品行业中的应用,但是相比于PBAT,PBS存在水解速率过快、贮存稳定性差的缺陷;PLA的熔点和强度高于PE,但拉伸韧性和结晶性明显较低,其经过增韧、结晶促进等改性后也可以基本覆盖PE在一次性制品行业中的应用。另外,PLA、PBAT/PBS的商品化程度较高,在以前供需状况不紧张的情况下,市场价格可稳定在2万元/t左右,但仍然明显高于通用塑料PE。而且,在现阶段供应不求的情况下,PLA的市场价格涨至4万元/t,还一料难求。

PGA和PHA的熔点和强度高于PE,但拉伸韧性低于PE,具有与PLA一样的基本性能特点。但是,它们具有PLA所不具备的独特性能,尤其是PGA,具有非常优异的强度和气体阻隔性,赋予其在高性能塑料领域的应用潜力,如高阻气性包装材料和工程塑料。现阶段PGA和PHA的生产成本过高,商品化程度较低,而且降解速率太快,贮存稳定性较差。但是,考虑到其具有独特的性能,且成本在未来有望降低,笔者认为其具有较好的发展前景。

PCL的熔点仅60 ℃,使用上限温度低;PPC为无定型聚合物,且玻璃化温度为45 ℃左右,即PPC在40 ℃以上就会发生变形[6]。这两种可生物降解塑料均存在使用上限温度低的缺陷,因此,其应用范围严重受限。

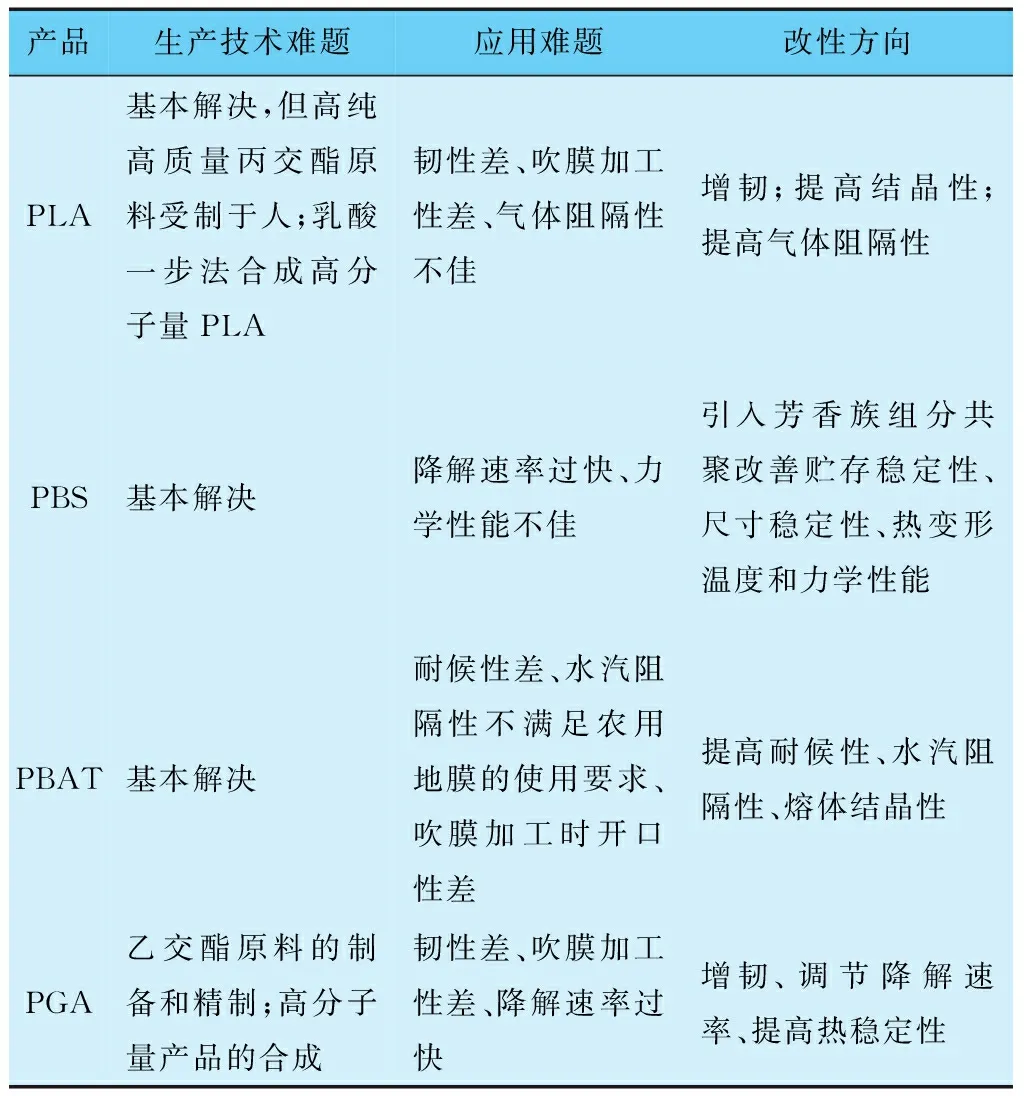

综上所述,已商品化的PLA、PBAT/PBS的市场前景最好。但是,若要大范围替代现有通用塑料PE,不仅生产成本有待进一步降低,而且有赖于一些问题的妥善解决,即提高产品的“PE特性”。另外,具有独特性能的PGA的大规模应用也有待相关问题的解决,详见表3。

表3 部分可生物降解材料亟待解决的相关问题

3 应用领域对比

表4是部分可生物降解塑料在现阶段的主要应用领域。其中,PLA和PBAT主要应用于日常塑料,最符合现阶段的“限塑”政策需求。根据国内2018年的统计数据,我国一次性塑料制品耗量高达2 000万t,占国内塑料制品产量的33%[9]。理论上,PLA和PBAT可以对所有一次性塑料制品进行替代,即是一个潜在市场容量超过2 000万t的市场。另外,PLA和PBAT的应用领域虽有重叠之处,但各自特点不同,比如PLA属于硬塑料,而PBAT属于软塑料,可近似看作石化产品中的聚丙烯和聚乙烯。而且,吹膜加工性差的PLA做膜袋,多与韧性好的PBAT共混,其可在提高吹膜加工性的同时又不损害其可生物降解性。

表4 部分可生物降解塑料在现阶段的主要应用领域

其他几种现阶段产业化水平不高的可生物降解塑料基本用于用量少、附加值高的生物医用材料领域。不过如前文所述,这些塑料具有PLA和PBAT/PBS所不具有的独特性能,一旦产业化进程加速,其独特的相关性能将赋予其广阔的应用前景。

4 结语

随着世界范围内垃圾分类和“限塑令”的强制性逐步升级,可生物降解塑料已然站上风口,尤其在今年,可生物降解塑料市场占有率最高的PLA价格整体暴涨,甚至出现“一料难求”的状况。中国现有可降解塑料的年产能约为31万t,占全球可生物降解塑料年产量的37%。据预测[7],全球降解材料的年增长率将超过20%,而中国将是未来几年产能扩张的主力军,其产品不仅可扩大出口至目前可降解塑料消耗量最大的西欧地区,也将助力国内日益火爆的降解塑料市场的发展。

目前,PLA和PBS/PBAT是产量最大的两种降解塑料,且市场认可度较高,最有望大范围替代现有不可降解塑料PE、PP,用于一次性塑料制品领域。其他可生物降解塑料目前产能有限,且市场集中于附加值高的高端生物医用材料领域,还无法与PLA和PBS/PBAT材料在替代通用塑料方面形成竞争。但是,这些具有独特性能的可生物降解塑料的大规模产业化进程正在加速,预计在未来将具有广阔的发展前景。