低密度聚乙烯膜胶合板制备工艺研究∗

孙耀星 刘 宇 王瀚文 李春风 刘明利

[吉林省木质材料科学与工程重点实验室(北华大学),吉林 132013]

无甲醛释放人造板用胶黏剂的开发成为行业研究热点。目前已开发的环保型胶黏剂包括水性聚氨酯胶黏剂[1-4]、豆基胶黏剂[5-9]和淀粉改性胶黏剂[10-13]等,但均存在一定的缺点,如成本高、耐水性差、生产可操作性差等。热塑性树脂是一种不含甲醛的聚合物,将其作为木材胶黏剂使用,制备木塑复合材等木质复合材料,国内已经有比较成熟的技术[14-16]。关于热塑性树脂与木材单板直接复合,制备热塑性树脂胶合板(又称木塑复合胶合板)的技术研究还不够成熟,在制备工艺和设备研发等方面,尚需进一步研究。聚乙烯膜复合胶合板的研发,是推动制备零添加甲醛胶合板的新途径之一[17-18]。

本研究以杨木单板为基材,低密度聚乙烯(LDPE)薄膜为胶黏剂,采用不同的热压温度、改性剂、不同LDPE薄膜用量,通过热压方式制备胶合板。由于LDPE为非极性材料,不能与极性材料木材发生化学反应,因此采用改性剂对杨木单板表面进行改性,以降低木材表面的极性,提高木材的渗透性[19-21]。制得的木塑复合胶合板胶合强度符合GB/T 9846—2015《普通胶合板》中Ⅱ类胶合板要求[22]。

1 材料与方法

1.1 材料

杨木(Populus davidiana Dode)单板: 1 240 mm(长)× 2 450 mm(宽),厚度2.0~2.2 mm, 敦化森泰木业有限责任公司;低密度聚乙烯薄膜,软化点105~120 ℃,熔点为140 ℃,熔融温度160~170 ℃,厚度0.025 mm,卷状,20.16 g/m2,苏州裕信宏塑料包装有限公司。

硅烷偶联剂KH-550,无色液体,含量≥99%,密度:0.946 g/mL[ 25 ℃(lit.)],昆山晟安生物科技有限公司;二苯基甲烷二异氰酸酯(MDI),白色或浅黄色固体,含量≥99%,密度1.19 g/cm3,南通润丰石油化工有限公司;顺丁烯二酸酐(MA),白色片状结晶,江苏正旭化工有限公司;无水乙醇,无色透明液体,含量≥95%,济南宏巨化工有限公司;冰醋酸液,含量36%,济南金泉化工有限公司。

1.2 设备

液压式木材万能力学试验机:MWE-40A,济南试验机厂;平板硫化机:XLB-D,湖州顺力橡胶机械有限公司;裁板锯:JC0016-3,青岛佳程木工机械;电热干燥箱:101-1,沧州科达利试验仪器有限公司;静态接触角测量仪:JC2000C1,上海中晨数字技术设备有限公司。

1.3 板材制备工艺

杨木单板表面改性分别采用硅烷偶联剂KH-550、MDI、MA;基于以往研究的试验参数,分别采用40.25、80.5 g/m2和121 g/m2LDPE薄膜作为胶黏剂层;根据LDPE的熔点及熔融温度,热压温度分别选择120、140、150、160、170 ℃,在热压时间为8 min、压力2.0~2.2 MPa条件下制备三层结构木塑复合胶合板。

图1 生产工艺流程图Fig.1 Flow chart of production process

1.4 检测方法

胶合强度:根据GB/T 9846—2015《普通胶合板》标准进行检测,每组12 个试件。接触角:将样品制成宽度为5~10 mm 的正方形试件,连接并安装仪器,启动软件,选择3 个不同点,每次滴加5 µL液体,测量接触角,取平均值。

2 结果与分析

2.1 LDPE用量对胶合强度的影响

在预试验中采用了3 种薄膜用量,分别以40.25、80.5 g/ m2和121 g/ m2LDPE薄膜作为胶合板制备的胶黏剂层。参考LDPE温度特性,热压温度选取120~140 ℃,热压时间8 min。由于LDPE以胶钉的方式连接木材,因此单位压力确定2.0~2.2 MPa,改性剂质量为单板质量的2%。经检测,制得的板材存在开胶现象,胶合强度达不到标准要求。其原因在于LDPE的单位面积质量太小,或者LDPE渗透性差,没有形成有效的胶钉。

以往研究表明,利用硅烷偶联剂可以提高木质纤维的表面活性[23]。因此研究采用硅烷偶联剂KH-550和固化剂MDI处理杨木单板,分别与LDPE薄膜进行复合组坯,热压制备木塑复合胶合板。并采用使LDPE形成熔融的温度。试验结果表明:热压温度为160 ℃,热压时间8 min,热压压力为2.0~2.2 MPa, 采用121 g/m2LDPE薄膜得到的木塑复合胶合板胶合强度为0.82 MPa,达到国家Ⅱ类胶合板标准。因此下面试验中采用LDPE薄膜用量为121 g/m2。

2.2 改性剂种类对胶合强度影响

用冰醋酸将95%的无水乙醇溶液的pH调至3~3.5,边搅拌边加入改性剂,配制不同改性剂溶液,使其质量浓度为4%。将配制好的溶液均匀涂刷于单板表面,单板在室温条件下晾置12 h,然后放入干燥箱,在120 ℃干燥处理1 h,使含水率达到5%~7%,停止干燥。本研究采用的改性剂为硅烷偶联剂KH-550 和固化剂MDI,用量分别为单板质量的2%,同时以MA(2%)、MDI(1%)、未改性组作为对照组进行试验。其热压工艺为温度160 ℃,时间8 min,热压压力2.0~2.2 MPa,采用 121 g/ m2LDPE薄膜作为胶黏剂层。制得的板材胶合强度如表1 所示。

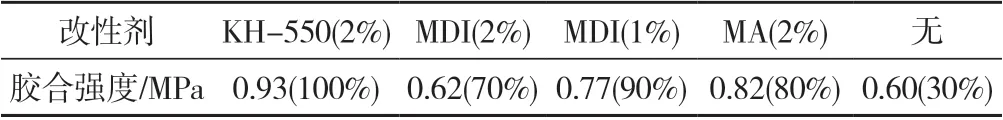

表1 改性剂对胶合强度的影响Tab.1 Effect of modifier on bonding strength

由表1 可知,经过表面改性的杨木单板制备的胶合板,其胶合强度优于未改性处理单板制备的胶合板。且用2% KH550 处理的杨木单板制备的胶合板胶合强度最大。

2.3 热压温度对胶合强度的影响

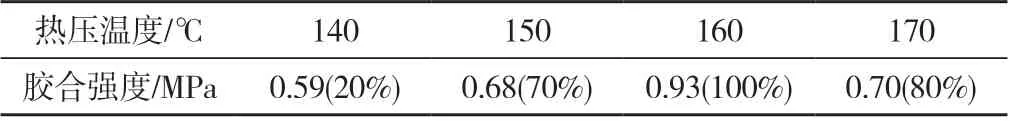

根据以上试验结果,采用硅烷偶联剂KH-550 处理杨木单板,LDPE薄膜用量121 g/m2,热压时间8 min,热压压力2.0~2.2 MPa,依据LDPE的熔点及熔融温度,热压温度分别选择140、150、160、170 ℃。在该工艺条件下测得的胶合强度如表2 所示。

2.4 改性剂对单板表面接触角的影响

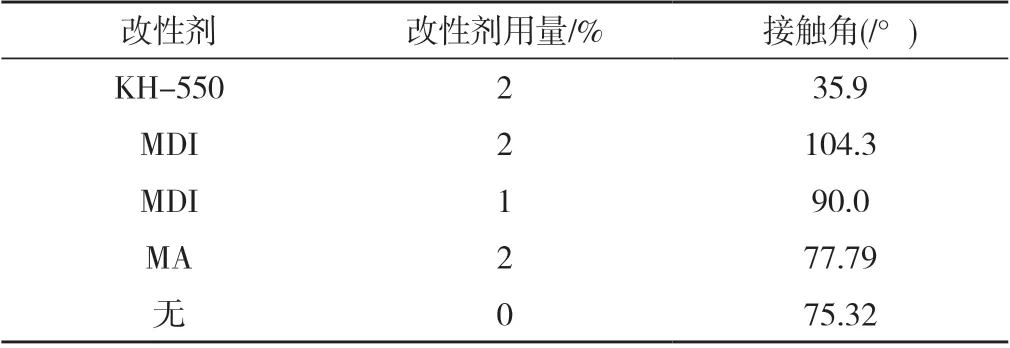

固体润湿的程度,通常以液体对固体表面的接触角表示,接触角越小,固体就容易被液体润湿[24]。表3 及图2 反映了不同改性剂对杨木单板表面接触角的影响。

表2 热压温度对胶合强度的影响Tab.2 Effect of hot pressing temperature on bonding strength

从表2 中可以看出,随着热压温度的提高,其胶合强度先增加后降低。在热压温度达到160 ℃时,胶合强度值最高,其原因可能在于LDPE的熔融温度为160 ℃左右,在该温度下LDPE能较好地形成流动状态,因而具有较好的胶合作用。而温度过高LDPE容易分解且薄膜发脆[24]。

表3 不同改性剂对单板表面接触角的影响Tab.3 Effect of different modifiers on contact angle of veneer

图2 改性与未改性处理的杨木单板表面接触角Fig.2 Contact angle of treated and untreated poplar veneer surface

从表3 和图2 中看出,经硅烷偶联剂KH-550 改性处理的单板,其亲水性明显增强[25],与其他改性剂处理过的单板及未处理单板表面相比,其接触角明显变小。改性单板表面的接触角从小到大(即单板的润湿性从强到弱)的顺序依次为:KH-550 <未处理<MA<MDI(1%)<MDI(2%)。试验结果表明:KH550 对单板的润湿性较好。

3 结论

采用不同的改性剂、热压温度和LDPE用量制备三层木塑复合胶合板,并对其胶合强度进行检测,得出以下结论:

1)单板表面改性处理效果从强到弱依次为硅烷偶联剂KH-550、未处理、顺丁烯二酸酐、固化剂MDI(1%)以及固化剂MDI(2%),硅烷偶联剂KH-550 改性的单板润湿性最好,接触角最小。

2)经过表面改性的杨木单板制备的胶合板,其胶合强度优于未改性单板制备的胶合板。且用2% KH550 处理的杨木单板制备的胶合板胶合强度最大。

3)以KH-550 为杨木单板表面改性剂(用量2%),采用121 g/m2LDPE薄膜 ,在热压温度160 ℃、热压时间8 min、热压压力2.0~2.2 MPa工艺条件下制得的木塑复合胶合板,其胶合强度达到0.93 MPa,符合国家标准GB/T 9846—2015《普通胶合板》中Ⅱ类胶合板标准。