三锥角水介旋流器锥体结构优化及数值模拟

马佳伟,崔广文

(山东科技大学 化学与环境工程学院,山东 青岛 266590)

粗煤泥高效回收利用是近几年选煤行业的发展方向之一[1,2]。目前的粗煤泥分选设备有干扰床(TBS)、螺旋溜槽、水介质分选旋流器、煤泥重介质旋流器等。三锥角水介旋流器继承了水介质旋流器工艺简单、无运动部件、流程简单、布置紧凑等优点,同时具有较高的分选精度与较低的分选下限,且对于煤质的适应性较强。可作为粗煤泥分选设备和原煤主选设备,也可以用于煤泥浓缩脱水,应用前景广阔[3-6]。

三锥角水介旋流器锥体是旋流分离的主要区域,锥体结构的改变对分选效果影响较大[7,8]。可根据煤泥性质改变相对应锥体参数,提升其煤质适应性。魏可峰等人通过数值模拟发现,随着一段锥角逐渐增大,分离粒度逐渐增加,各粒级分离效率逐渐降低[9];崔瑞等通过数值模拟研究发现,复合锥角的水力旋流器具有更高的最大切向速度,可以降低分离粒度,提高分离效率[10]。

本文利用正交实验方案确定较优的锥体参数,并通过CFD数值模分析锥体内部流场压力和速度变化规律以及颗粒运动轨迹,从流场层面解释锥体结构参数对分选效果的影响和三段锥体的分选特点,为优化三锥角旋流器结构,提升分选效果提供参考。

1 实验部分

1.1 实验装置

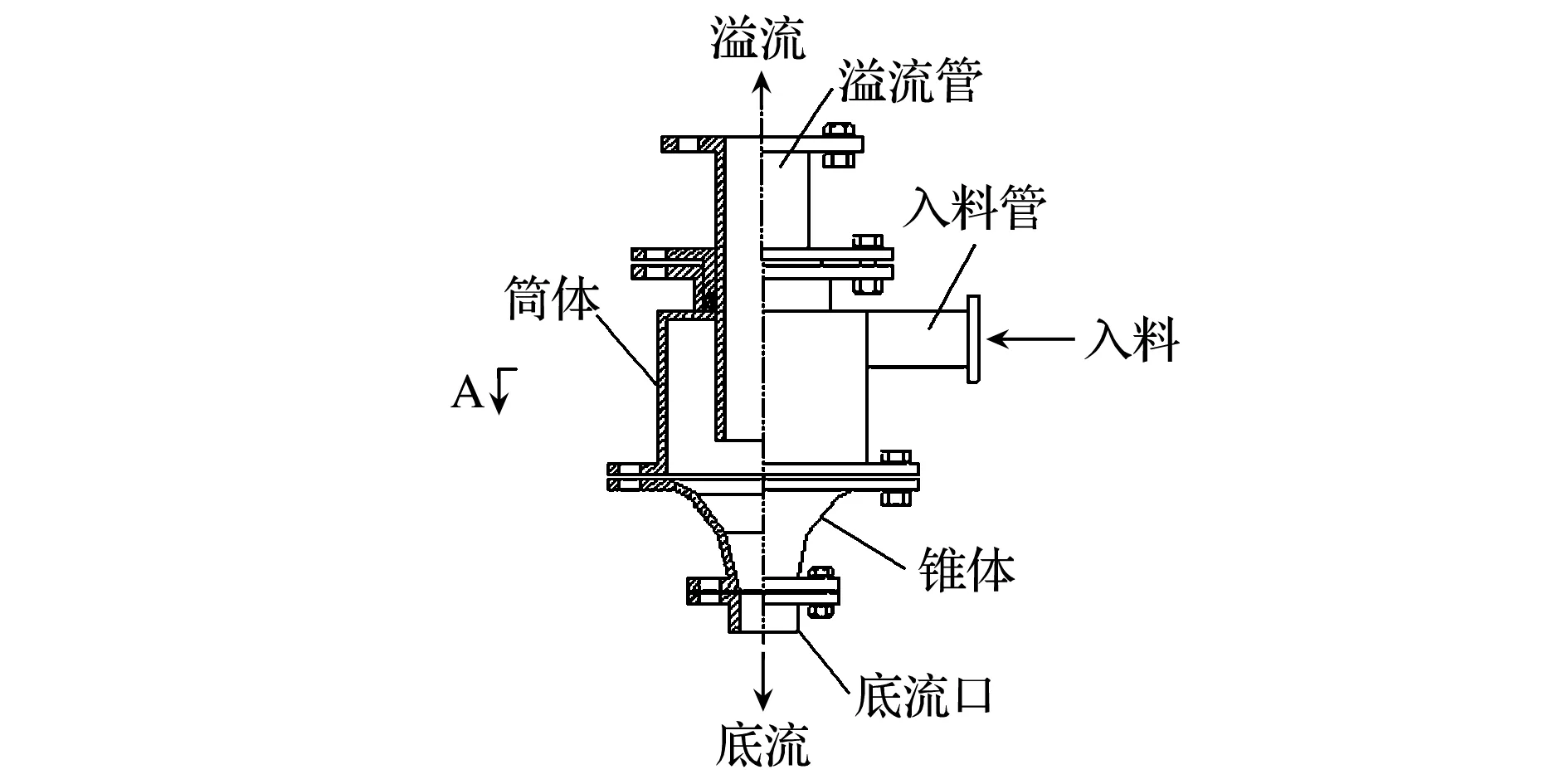

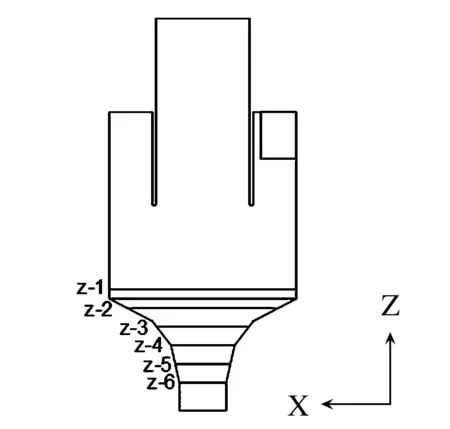

以筒体直径100mm的三锥角水介旋流器为研究对象,其结构如图1所示,其溢流管直径与旋流器筒体直径之比偏大,溢流管下端与底流口距离较近;三段锥体结构如图2所示,每段设定不同的锥角,由第一段到第三段锥角逐渐减小,使物料在锥体区域得到充分反复分选,增强分选效果和分选精度。

图1 三锥角水介质旋流器结构图

图2 锥体结构图

1.2 实验煤样

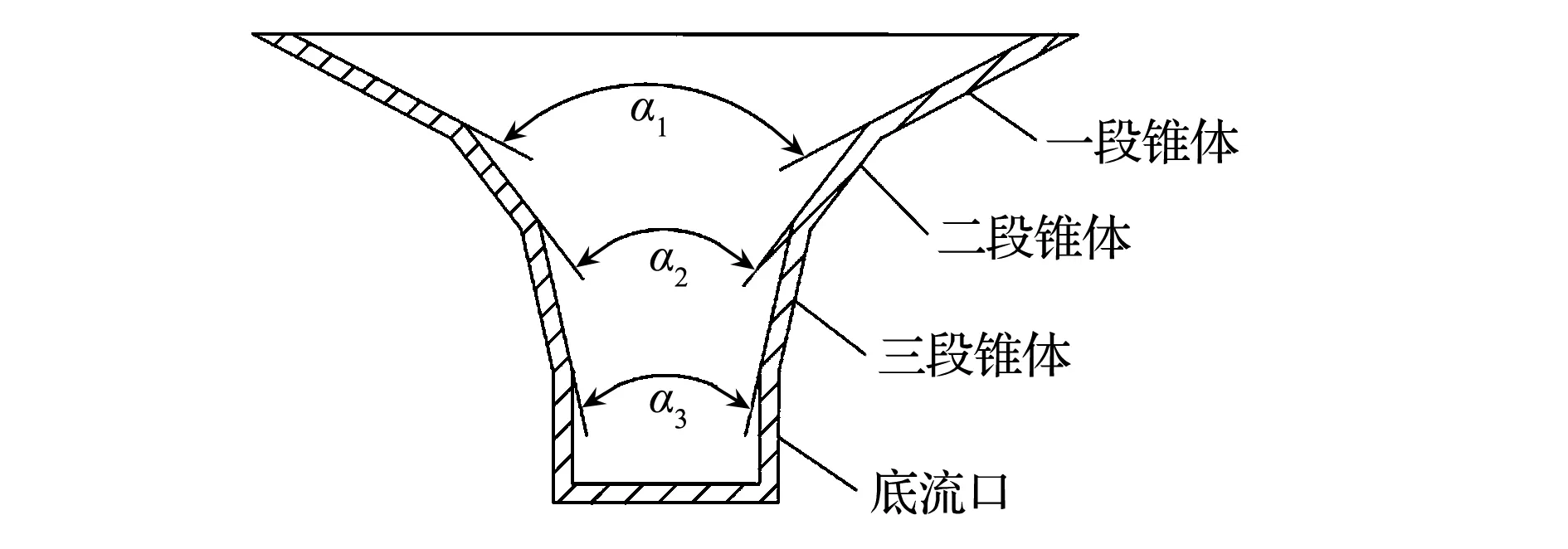

试验煤样来自山东新汶华丰煤矿,采自中煤泥高频筛筛上,符合粗煤泥的性质,为确保样品代表性,在选煤厂正常运行时,进行多次采集,并对所采样品进行混样缩分。对煤样进行筛分和部分+0.20mm煤样小浮沉试验,结果见表1和表2。

由表1可知,该煤泥中0.125mm以下各粒级含量均较少,-0.125mm粒级累计产率20.58%,属于正常混杂;0.9~0.125mm各粒级含量较高,为主导粒级,其中0.45mm~0.9mm含量最高,达到27.05%;从各粒级含量可知,煤样中间粒级含量较多,两端粒级含量较少,说明此粗煤泥可以采用水介旋流器分选;就灰分而言,各粒级灰分随着粒级的减小而增加,各粒级累计灰分基本稳定在30%左右,最终累计灰分为30.14%,说明该部分煤泥中含有大量精煤,需要分选才能达到要求。

表1 煤样粒度组成

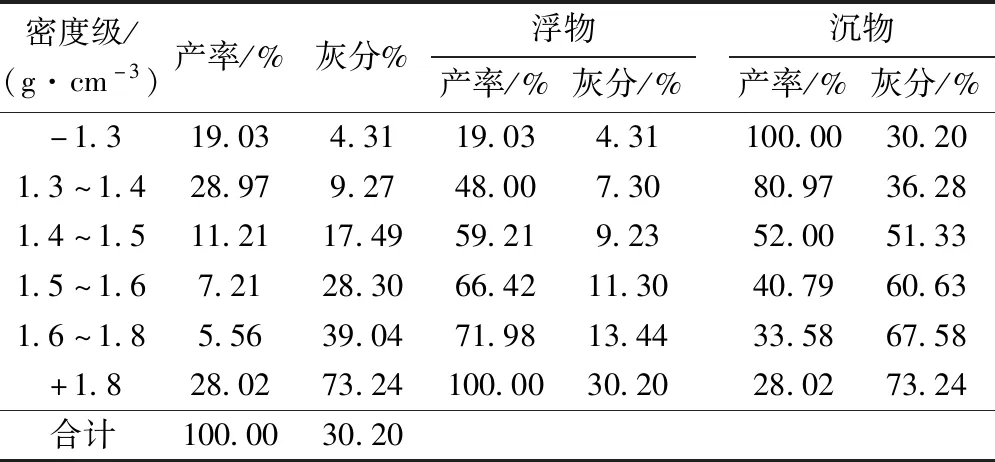

由表2可知,当要求灰分10%时,可计算出精煤理论产率达62%,其中大于1.4g/cm3为主导密度级,含量48%;大于1.8g/cm3含量28.02%;中间密度级含量相对较低,低密度物和高密度物含量高,说明可以用水介旋流器分选得到低灰精煤;其中-1.5g/cm3累计产率59.21%,灰分仅9.23%,说明粗煤泥中含有较的精煤,有分选的必要性。

表2 +0.20mm粒级浮沉试验数据

2 实验设计与分析

2.1 正交实验设计方案

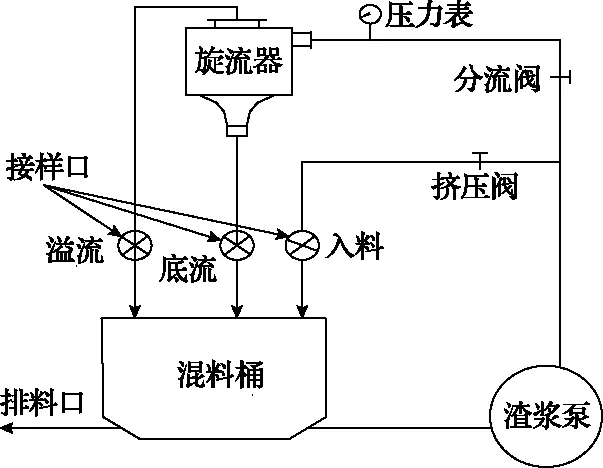

根据前期实践经验以及借鉴文献[11-13],试验过程中设置三锥角旋流器的筒体高度100mm、溢流管插入深度50mm,溢流管直径50mm,入料浓度150g/L,压力80kPa保持不变。选取一段锥体、二段锥体和三段锥体3个因素进行试验考察。为了探究锥体结构对三锥角水介旋流器粗煤泥分选的影响效果,加工设计了9个不同参数组合的锥体,每种因素各选取3个水平,因素水平设置见表3。选定L9(34)进行试验。试验在不改变三锥角旋流器结构和操作参数的条件下进行,其分选流程如图3所示。

表3 因素水平表

图3 旋流器分选流程图

2.2 实验结果和极差分析

正交实验结果见表4。极差可以表征因素变化对实验结果的影响程度[14],根据表4的溢流产率和溢流灰分计算出各因素各水平的极差,并划分主次对实验因素各位级进行极差分析计算,结果见表5。

表4 旋流器分选实验结果

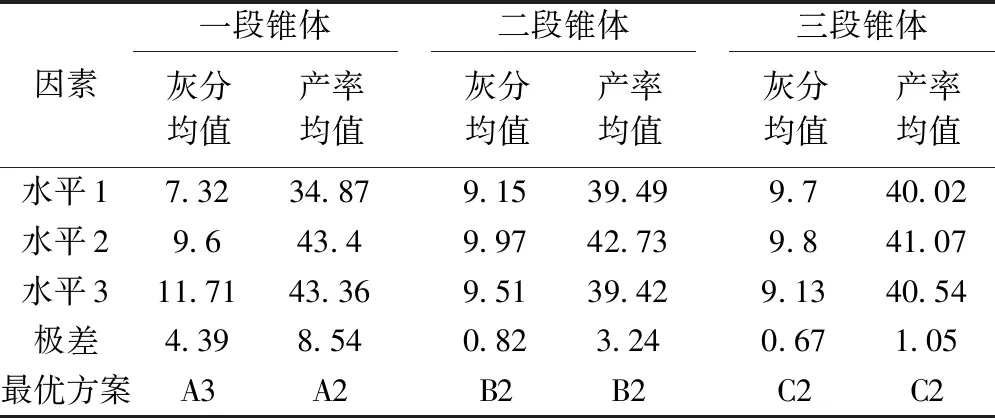

表5 正交试验结果分析 %

各个指标的评定标准均为精煤产率和精煤灰分,且最终结果以灰分达标为主。已知灰分要求为10.00%,因此在灰分达到要求的情况下,产率越高越好,从以上数据可以看出,一段锥体能够获得较低的精煤灰分,二段和三段锥体能在要求的灰分范围内保证较高的精煤产率。综合考察以上三个指标可以看出:三段锥角对分选效果都有影响,影响程度为一段锥体>二段锥体>三段锥体,二段锥体和三段锥体的影响程度差距不大。

对于锥体而言,可以看出一段锥体因素对灰分影响最大,极差高达4.39,角度为120°较为接近要求灰分;二段锥体和三段锥体的规律相似,不同锥角之间灰分相差不大,都满足要求灰分,但中间角度锥体的灰分最接近灰分要求,且产率最高。说明当一段锥体选择120°,二段锥体选择75°,三段锥体选择25°时,此类粗煤泥分选效果最好,并将该参数的锥体命名为1#锥体。

3 数值模拟结果分析

模拟采用1#锥体的参数。首先将CAD构建的旋流器三维模型导入ICEM-CFD软件中进行网格划分,如图4所示;设置旋流器入口速度为8m/s,入口压力为80kPa;出口边界的溢流比为0.901,底流比为0.099;旋流器器壁均设置为无滑移壁面。

图4 三锥旋流器网格图

在旋流器筒体部分和锥体部分选取6处横截面与Y=0平面的交线作为特征线,6条特征线的长度依次为120mm、130mm、140mm、150mm、160mm、170mm,分别标记为z-i(i=1、2、3、4、5、6),其特征线如图5所示。由于旋流器内部的流场属于典型的湍流,故选择雷诺应力RSM湍流模型对旋流器内部清水场进行数值模拟计算,分析压力场和速度场的变化规律。而固-液两相模拟过程是稳定流动的,采用DPM离散相模型对三锥旋流器内部颗粒运动轨迹模拟,确保流体模拟的准确性。

图5 Y=0平面上的特征线

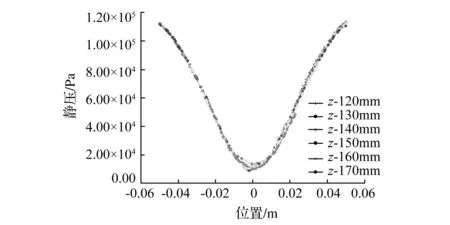

3.1 压力分布

压力是旋流器分选中的重要参数,由于离心力的影响,压力较小难以分离超微细颗粒,需要增大压力提高分选效果[15]。三锥旋流器纵切面、横切面压力分布和Z轴不同位置处压力随半径的变化情况如图6、图7所示。由图6可知,压力大小基本呈轴对称,且沿半径方向由筒壁到轴心处逐渐减小;由图7可知,压力大小沿Z轴方向,自上而下逐渐减小,筒壁处压力最大,轴线处压力最小,形成中心负压区,造成旋流器内部流场中心区域湍流强度增加,颗粒在螺旋运动中所受离心力增强,更有利于物料的分散,使物料在锥体部分得到充分有效分选,因此1#锥体更有利于提高旋流器分选精度和分选效果。

图6 压力分布云图

图7 Z轴不同位置处压力随半径的变化曲线

3.2 速度分布

3.2.1 切向速度分布

切向速度决定了颗粒在流场中所受的离心力大小,在三维液流运动中占据主导地位,直接影响旋流器的分选效果[16]。三锥旋流器纵切面、横切面切向速度分布和Z轴不同位置处切向速度随半径的变化情况如图8、图9所示。通过图9可以直观看出,切向速度大小基本呈轴对称变化,其分布曲线呈“M”型,沿径向方向由筒壁到轴心处逐渐增大,到达某一位置后开始减小,沿Z轴方向自上而下呈减小状态,符合组合涡的分布规律。Z轴不同位置处,最大切向速度位置由靠近壁面处向中心方向移动,主要集中于溢流管直径所在位置,此时颗粒产生离心力最小,溢流中的细颗粒含量最多,溢流的产率和灰分也会相应降低,故而分选效果最好。

图8 切向速度分布云图

图9 Z轴不同位置处切向速度随半径的变化曲线

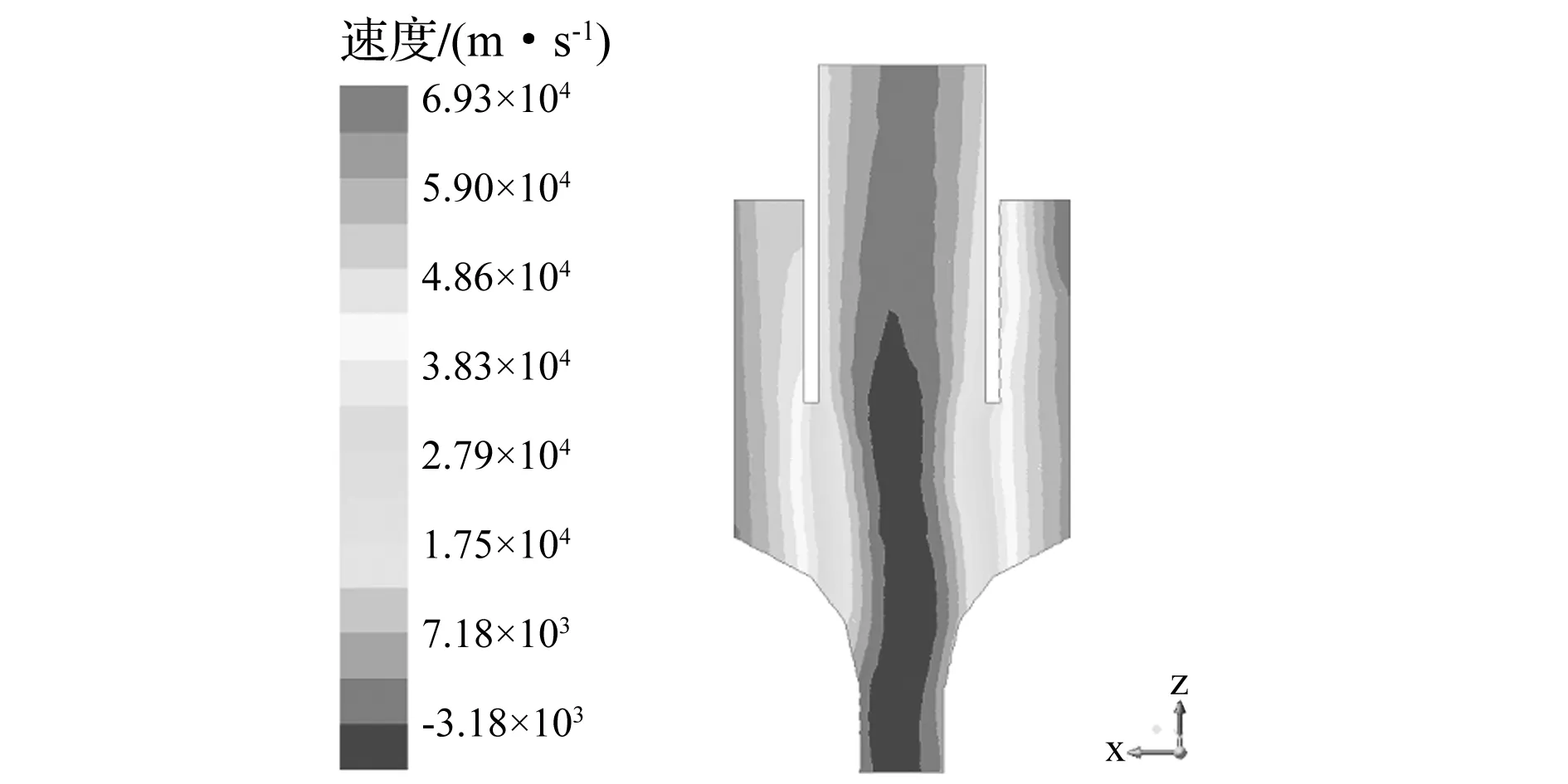

3.2.2 轴向速度分布

轴向速度决定流体在溢流口和底流口的走向,直接影响精煤产率。三锥旋流器纵切面、横切面轴向速度分布和Z轴不同位置处轴向速度随半径的变化情况如图10、图11所示。可以看出,轴向速度绝对值沿轴线方向基本成对称分布;Z轴不同位置处均呈现出这一变化规律。三锥旋流器内部轴向速度为零处连接成一个面——零速包络面[17],其内外分别是内螺旋流器和外螺旋流,沿半径方向,由外旋流逐步过渡到内旋流的过程中,轴向速度先增大后减小为零,而后反向增大。零速包络面位置较靠近旋流器壁面,锥体部分外螺旋流区域面积较小,内螺旋流的轴向速度较大,颗粒受到向上的力大于向下的力,使得高密度粗颗粒物料更易从溢流口排出,溢流产率较高,灰分较高。

图10 轴向速度分布云图

图11 Z轴不同位置处轴向速度随半径的变化曲线

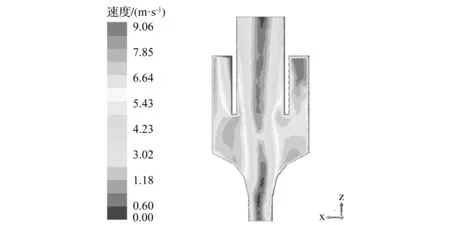

3.3 颗粒运动轨迹模拟

参照清水场的边界条件和初始条件,引入惰性颗粒,总流量设置为0.5kg/s,颗粒的平均直径设定为1mm,颗粒密度设置为1.35g/cm3,数量为2000,密度扩散指数为3.5,得到三锥旋流器内部纵切面颗粒运动轨迹如图12所示。从图12中可以清晰地看出三段锥体对粗煤泥的分选效果。颗粒流向下运动过程主要为内外螺旋流,经过一段锥体时,大部分颗粒流运动方向发生变化,向锥体上部移动,说明一段锥体对颗粒起到主要分选作用,可以得到较多的低灰分精煤;少量颗粒向下运动到达二段锥体时,仍有部分颗粒运动方向发生改变,说明二段锥体对颗粒有一定的分选作用,主要作用于流经一段锥体,而未经有效分选的低密度颗粒进一步分选随内螺旋排出,提高了精煤产率和精煤灰分;经三段锥体运动时只有很少部分颗粒向上运动,说明三段锥体起到一定的分选作用,但是其作用没有一段锥体和二段锥体明显。模拟结果与实验室分选结果一致。

图12 三锥旋流器纵切面颗粒速度矢量图

4 结 论

1)当选择一段锥体角度为120°,二段锥体角度为75°,三段锥体角度为25°时,1#锥体对于此种粗煤泥分选效果最好。三段锥角对分选效果都有影响,影响程度为一段锥体>二段锥体>三段锥体;一段锥体能够获得较低的精煤灰分,二段和三段锥体能在要求的灰分范围内保证较高的精煤产率。

2)三锥旋流器内部流场的CFD数值模拟结果与实际分选情况相对应,证明了数值模拟的准确性。下一步可以借助数值模拟优化旋流器的其他结构。