全可溶桥塞体积压裂送球异常分析及处理措施

卢德义,李大纲,常鑫

(1.中国石油集团川庆钻探工程有限公司长庆井下技术作业公司,陕西 咸阳 712000)

(2.中国航空油料有限责任公司西安分公司,陕西 咸阳 710082)

水平井全可溶桥塞体积压裂储层改造技术是目前开发致密油藏的关键技术之一[1]。可溶桥塞弥补了可磨桥塞与可捞式桥塞的不足,它省略了水平井在分段压裂后期钻磨桥塞与碎屑打捞的附加工序[2-3]。可溶球不入座现象在目前全可溶桥塞体积压裂施工过程中出现概率很频繁,目前国内外学者或现场工作人员也没有对其具体原因进行细致分析,大多都采用重新投球的方式解决,这样既浪费时间,而且也增加了施工成本。

全可溶桥塞体积压裂与常规桥塞体积压裂的压裂施工工序相同[4-5],主要施工都按照:投球—送球—注前置液—注携砂液—顶替五步执行。目前与可溶桥塞配套的封堵球大多都采用与桥塞主体材质相同的铝镁合金圆形可溶球[6-7]。一般开始压裂前,先投球,让球先在直井段下落;再启动车辆,提排量至2.4m3/min送球,预计球进入水平段后,排量降至1.8m3/min;当球入球座后,地层破压,开始正常压裂。理论上当送球液量达一井筒容积,球就可落入球座。但是实际施工中经常遇到泵送液量达到一井筒容积或一个半井筒容积后,压力还未上涨,球还没有落入球座的迹象。

1 原因分析

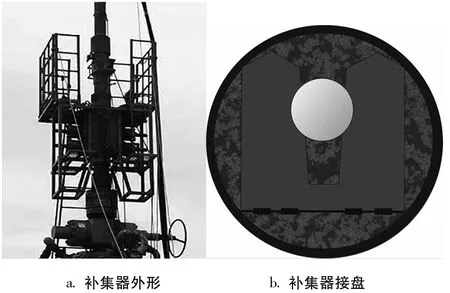

1.1 未打开捕集器,球落在捕集器上

防喷管下方连接捕集器(图1)。捕集器是由主体、传动尺轮、手柄及接盘等组成。捕球器与液压闸板防喷器的开启和关闭都可由地面控制箱液压系统控制,其也可以手动打开。正常工作时,其内部的接盘处于水平关闭位置,当投球时才将其打开。若捕集器忘记打开,就将其投入,开泵后,球一直会滞留在捕集器内部的接盘之上。所以会有球不到位迹象。

图1 捕集器

1.2 套放闸门未关,球被冲走

打开捕集器待球下落,关闭上方平板阀。如果忘记关闭套放闸门,就开启下方平板阀,开井后由于地层压力的原因,会使井筒中液体上窜。若桥塞配套小直径球就会被冲出套放闸门,排入回收罐中,若大直径球就会卡在套放闸门出口连接的放喷管线端口。再关闭套放闸门,送球时,井筒中无球。

1.3 球落在最上方平板阀闸板上

一般陕北区块致密油体积压裂井口所使用的平板阀为手动大通径平板阀。施工前配备大通径注入井口(承压70MPa,内径180mm)及FC180/70型闸板阀两套(井口安装在两套闸板阀之间)。手动大通径平板阀是由阀体、阀盖、阀座、闸板、阀杆、手轮、注脂阀等零部件组成。当压裂施工前投球时,最上部平板阀要处于全开状态,待球下落经过此平板阀后再将其完全关闭。如果投球时,上部平板阀未全开,当球下落至平板阀闸板的上棱时,由于平板阀的闸板上涂有密封脂,密封脂一般有较大的黏度,球黏到平板阀上棱后,随着平板阀的关闭,球就会滞留在平板阀之上。

1.4 球被冲至注入头下方四通与闸门连接的内部通道中

当球下落后,关闭最上方平板阀,然后再开启下方平板阀;当下方平板阀开启过程中,井口与井筒连通,由于地层压力的原因,井筒中液体上窜,会带动小球上行。若现场噪音小的话,可以很明显的听到液体冲击可溶球,可溶球撞击井口内壁的金属碰撞声音。而四通左右两侧各接有两个阀门,两个内侧的阀门一般保持开启状态。当液体带动小球上行时,球被冲至四通与阀门连通的通道中并滞留在其内部,导致球下落声音明显,但泵球时候没有球泵送到位迹象。

1.5 流体流态的影响

实际液体由于存在黏滞性而具有的两种流动形态。液体质点作有条不紊的运动,彼此不相混掺的形态称为层流(图2)。液体质点作不规则运动、互相混掺、轨迹曲折混乱的形态叫做紊流(湍流,乱流),球落入井筒中后,随送球滑溜水在管柱中流动,若液体的流动状态为紊流(图3),球在液体中运动无序,所以泵注一井筒容积后球还未到位。

图2 层流

图3 紊流

1.6 泵送排量不准确的影响

由于泵效或者流量计不准确的原因,主压车实际排量与理论排量有时会存在差别,如果实际排量低于理论排量,就会造成理论上球已经到位但实际球还未泵送到位。

1.7 液体漏失,球到位压力无变化

若固井质量不合格或套管出现脱扣与损伤,导致球被泵送到位,但是液体由套损位置滤失到地层,导致不起压,无球到位迹象。

1.8 送球液体不干净,或井筒中有杂质

球已经泵送到球座上方,坐落在球座之上,但是送球液体中有杂质,卡在球座与球体之间,使得球与球座之间存在间隙,液体可以流过间隙,球封不住桥塞的环型空间(图5),导致井口压力无明显变化,球无到位迹象。

图5 杂质卡球

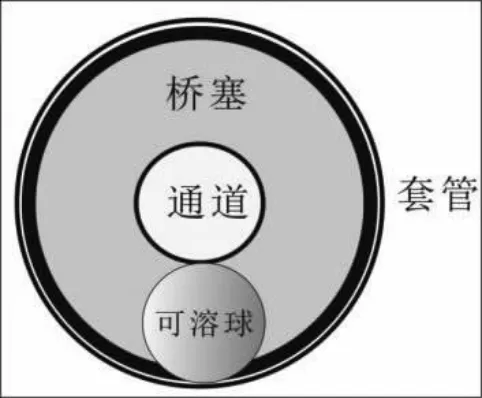

1.9 可溶球被桥塞边缘卡住

泵送球至水平段以后,由于可溶球的密度大于液体密度,球沿着套管内壁的下壁面随送球滑溜水滚动前进,当球滚动到可溶球座下棱时,被下棱挡住(图6、图7)。目前应用较广的哈里伯顿illusion桥塞和DMS可溶球座,顶端上接头球座口处下棱都较宽。而DMS上接头下棱宽于illusion。

图6 桥塞上端

图7 桥塞卡球

应用两者施工时经常遇到球不到位现象,其中DMS可溶球座较illusion桥塞球不到位现象更普遍。

1.10 桥塞或可溶球溶解

桥塞下井时间过长,桥塞部分溶解,内径扩大,导致球无到位迹象。一般如果投球后5h内不能压裂,球就会部分溶解,再次压裂时应重新投送可溶球。如果重新投球后还无球到位迹象,就有可能是桥塞也发生溶解,需要重新泵送桥塞。

2 施工案例

H220H13-1井与JP14井两口井都是致密油水平井,其中H220H13-1井根据水平段物性及油层钻遇情况,将整个水平段分为6段;JP14井整个水平段分为29段。两口井压裂方式都为全可溶桥塞(球座)体积压裂。所用桥塞分别为哈里伯顿全可溶桥塞(图8),DMS全可溶球座(图9)。

图8 哈里伯顿可溶桥塞

图9 DMS全可溶球座

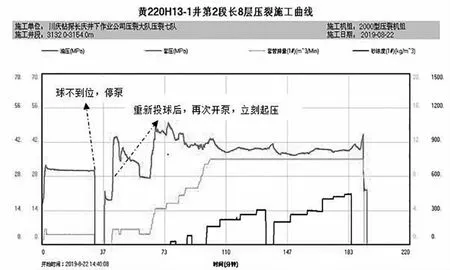

1)2019年8月22日对H220H13-1井第二段进行压裂,压裂方式为:全可溶桥塞体积压裂。桥塞为哈里伯顿全可溶桥塞,溶桥塞内径33mm,外径111mm,长度373.4mm,可溶球直径50.8mm。第二段井容为38.2 m3,投球后,待球自由下落,30min后再开泵以1.2m3/min排量送球,当液量至40.8 m3时,还未见球到位迹象,停泵重新投球。再次开泵送球时,刚起泵排量0.6 m3/min就起压明显,可溶球入座(图10)。由此证明起压必是第一颗球到位的效果。所以推测是送球液体或井筒中存在杂质,将球卡在桥塞之上,或球被桥塞下棱挡住。

图10

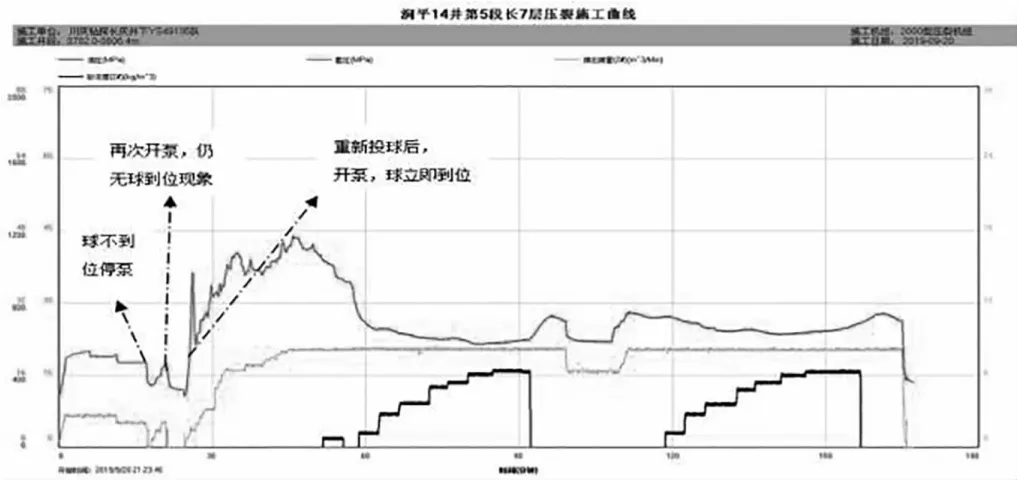

2)2019年9月10日对JP14井第五段进行压裂,压裂方式为:DMS全可溶球座体积压裂。球座为中石油油气工艺研究院生产的DMS全可溶球座,球座内径55mm,外径113mm,长度269mm,可溶球:Ф65mm。井容为46.1 m3,投球后立即开泵送球,排量2.4~1.8m3/min,当液量达52.3 m3时,还未见球到位迹象,停泵,再开泵,排量提至2.0 m3/min,泵送5m3液体后依旧不见球到位迹象,再次停泵,重新投球。而当第二颗球刚投入后,立即开泵送球,排量刚提至0.6 m3/min时,球立即到位,压力迅速上涨,涨至36.3MPa后地层破裂(图11)。

图11

说明投第二颗球后,起亚依旧是第一颗球到位的作用效果,第一次停泵后再次起泵,井筒中压力处于平衡状态,球依旧卡在原位置不动,所以未见球到位迹象。当再次投球时,泄掉了上下两平板阀之间的压力,打开下方平板阀时,井筒内液体上窜,使球回流,地层流体冲掉了桥塞周围卡球的杂质或球离开了原先挡其的桥塞下棱,再次泵送时可溶球立即落在桥塞内孔球座之上,封堵下方通道,立刻起压。

3)2019年10月11日对JP14井第23段进行压裂。压裂方式,桥塞,可溶球与JP14井第五段完全相同。第23段井容34.7m3,投球后,立即开泵送球,直井段排量以排量2.4 m3/min送球,进入水平段后降至1.8m3/min,送球累计液量达50m3时,依旧无球入球座迹象,停泵。通知井口操作人员开套放,放压10s后立即关套放,随即开泵提排量,球立即入座,压力迅速上升,压力上涨,地层破裂压力35.8MPa(图12)。

图12

3 球不入座处理措施

1)泵送液量超过一井筒容后,未见球到位迹象,继续泵送至少半个井筒容积液体,排除流体紊流或主压车排量不准确的影响。若球还不到位,则停泵,确认测井队在投球时,是否未打开捕集器接盘,球是否落在补集器接盘上。

2)若确认投球时捕球器是处于开启状况,可溶球确定投入井筒中而泵够一个半井筒容积后还未见到位迹象。先停泵,开套放10s后,关闭套放闸门,放一下压力,使球回流,再开泵进行泵注,排除液体杂质卡球或球卡在桥塞下棱的影响。

3)若实施上述两种处理措施后,不见球到位现象,可能是球落在最上方闸板阀上或落在平板阀之间的四通与闸门通道中,也可能是投球到泵注时间间隔太久,球已经部分溶解。则需重新投球,在确保球落入井中的前提下再开泵送球。

4)如果桥塞下井时间过长,投第一颗球后未见压力上升,排除其他影响球不到位的影响因素后,就考虑桥塞是否溶解,再投一颗球,再进行泵送,如果可溶球还无到位迹象,就需重新推送桥塞,再进行压裂。

4 结论

1)送球首先要确保投球后5h之内,超过5h,可溶球已部分溶解,需重新投球;2)送球开始一定确保补集器接盘处于开启状况;3)送球液量超过一井容后,球不到位后不能盲目的就进行重新投球,先稍放一下压 (放压10s)再进行泵送,一般是很好的处理球不入座措施;4)放压后再次泵送,排量提至1.8m3/min,30s不见球入座迹象,直接停泵,重新进行投球;5)改进桥塞结构设计或增大可溶球直径,桥塞上端边缘纵切面尽量做成楔形,使球更容易入座。