煤制氢联产甲醇装置中PSA尾气优化配置

龚雪飞

(福陆 (中国)工程建设有限公司,上海 200000)

国家标准中对汽柴油中硫含量的要求愈加严格,其中车用汽油的国家标准 (GB17930)对硫含量的要求从2011年的0.015%(质量百分数)降到了2016年的0.005%(不大于50mg/kg),而车用柴油的国家标准 (GB19147)对硫含量的要求从2013年的不大于350mg/kg下调到了不大于50mg/kg。油品硫含量指标的升级,炼油原料高硫劣质化和催化重整制芳烃受限等因素提升了中国炼厂的氢气需求[1]。

目前国内大型炼化一体化项目仅靠回收重整氢气,乙烯副产氢气及其它装置的氢气无法满足全厂的氢气需求,仍需新建或扩建制氢装置。而煤制氢技术路线相较于干气和轻油制氢以及天然气制氢,具有技术成熟,附加效益高等优势,因而被越来越多地应用到炼化一体化项目中[2]。随着国内项目规模的不断扩大,其配套的煤制氢规模也在提升,氢气回收率的提高越来越得到重视[3]。本文即对正在规划阶段的一套煤制氢装置的PSA尾气的综合利用进行研究讨论。

1 项目介绍

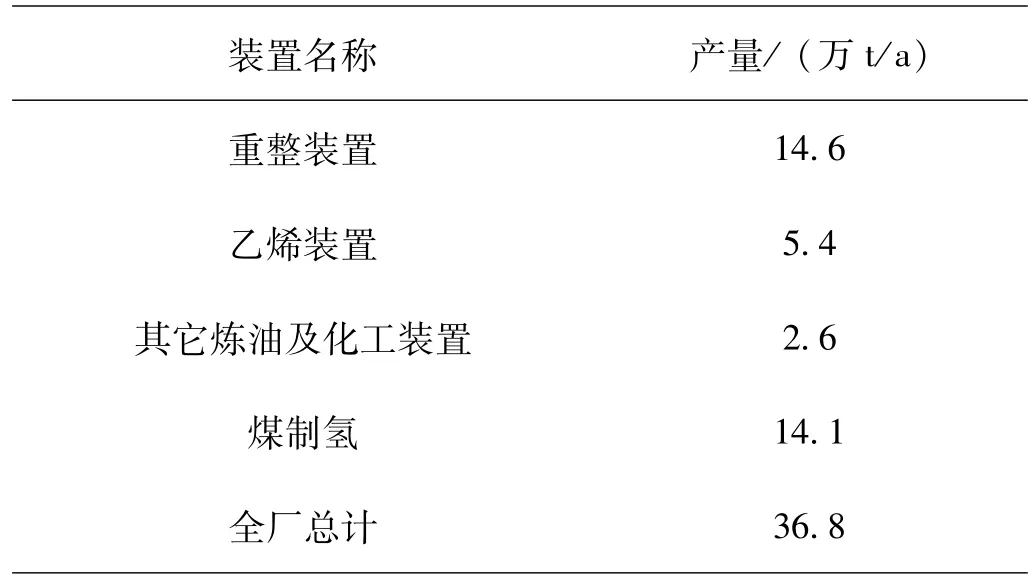

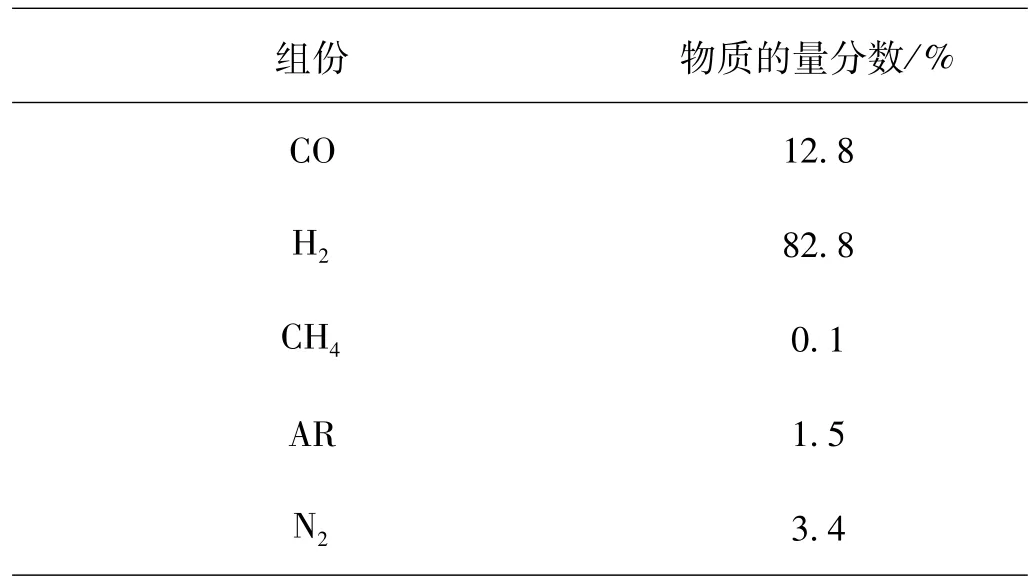

本项目为一套具有千万吨炼油,百万吨乙烯的大型炼化一体化项目,并配有一套煤制氢装置为全厂提供氢气,燃料气以及甲醇。项目初期规划中,煤制氢装置的PSA为单级变压吸附,提氢后的尾气被直接送到燃料气管网。氢气总收率按90%计算,全厂氢气及PSA尾气组成见表1和表2。

表1 氢气来源

表2 单级PSA尾气组成

从表1看出,煤制氢的产氢量占全厂用氢量的38%,对氢气的供应乃至全厂平稳操作起到了重要作用。对于大型项目来讲,该装置具有优化意义。从表2看出单级PSA尾气中氢气含量依然很高,达到了82.8%,具有较高的回收价值。

2 PSA尾气优化方案比选

2.1 三种方案对煤制氢装置的影响

本文对煤制氢装置的PSA尾气回收共做了三种配置方案的比较:

1)方案1。原规划流程,采用一级PSA提氢,氢气回收率按90%计算,尾气送至燃料气管网。

2)方案2。采用两级PSA提氢。一级PSA尾气加压后送至二级PSA,进一步提氢。总氢气回收率按98.8%计算,尾气送至燃料气系统。

3)方案3。采用一级PSA提氢,氢气回收率按90%计算,尾气作为原料送至甲醇合成装置。

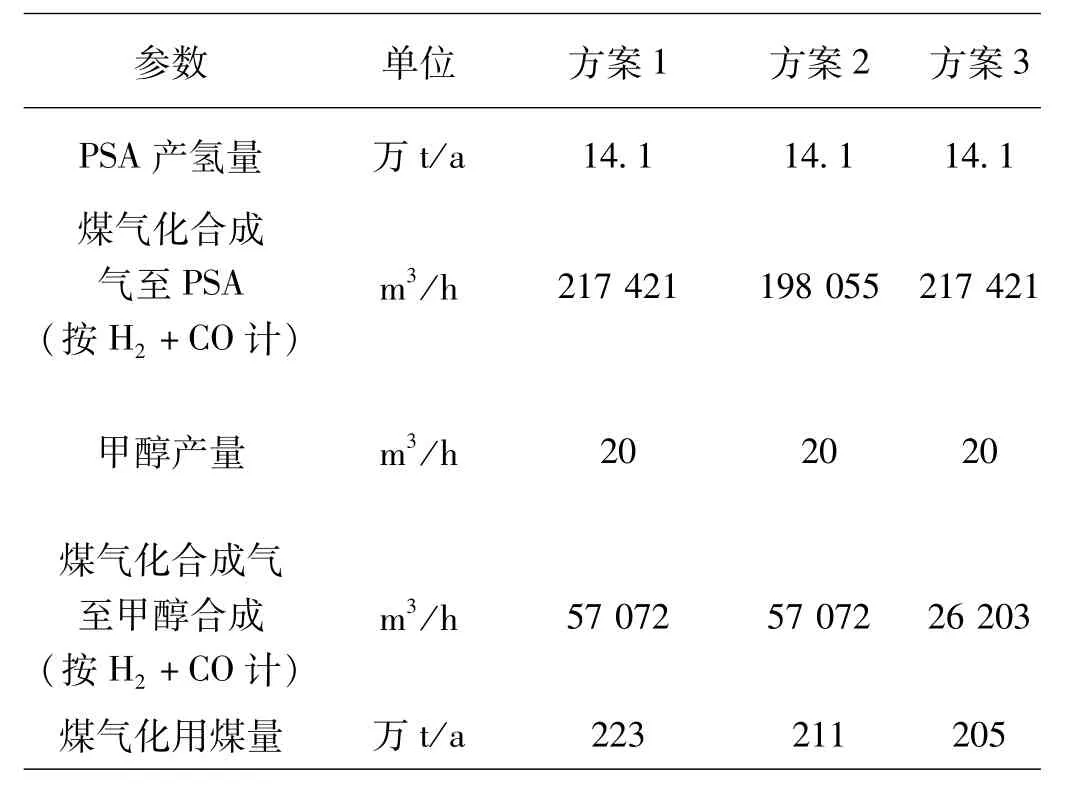

通过全厂氢平衡计算,煤制氢装置每年需提供14.1万吨氢气。规划的甲醇产量为20万t/a。通过计算,三种方案对于煤制氢装置的影响如表3所示。

表3尾气回收方案对煤制氢装置影响

由表3看出,方案2在增加了二级PSA提氢后,在总氢气产量不变的前提下,由于提高了氢气回收率,PSA所需的有效合成气量降低了19366m3/h。煤制氢投煤量较方案1降低了5.3%。

方案3的计算中,在甲醇总产量不变的基础上保持了甲醇合成总进料的碳氢比2.05[即所以甲醇装置的总进料条件以及尾气条件和工况1基本相同。可以说采用方案3基本上可以把尾气中氢气全部回收。另一方面由于甲醇合成中一氧化碳和二氧化碳也是主反应物,所以对这两种气体也实现了更高价值的回收利用,反映到合成气消耗上,也就节省的更多。最后经过计算,通过回收一级PSA尾气作为甲醇合成原料,可以减少补充合成气30869 m3/h。通过全流程物料衡算,煤制氢装置投煤量较方案1降低了8%。

通过进一步回收尾气中的氢气以及有效气体,可以看出方案2和3都使煤制氢装置的投煤量在一定程度上降低了,且方案3的作用更为突出。另外由于方案2需要增设一级PSA尾气压缩机,且由于该制氢装置对于全厂操作的稳定性非常重要,所以该压缩机需要设置两台 (一开一备),投资较大,由此更凸显了方案3的优势。

2.2 三种方案对燃料气平衡的影响

全厂各装置产出的可用尾气,包括从煤制氢装置中PSA单元产出的尾气是全厂燃料气的主要来源之一,但仍有较大缺口。考虑到燃料气稳定性对全厂连续操作的重要性,在规划时决定外补燃料气中一部分由煤制氢装置中的甲烷化单元提供,另一部分则由天然气提供。通过计算,三种方案的全厂燃料气平衡如表4所示。

表4 燃料气平衡

由表4看出,由于方案2和方案3对PSA尾气进行了进一步回收,其为全厂提供的燃料气都有所减少,相应的外供天然气的量就要增加。相较于方案1,方案2的天然气消耗量增加了50MW,约为3.26万t/d。而方案3的天然气消耗量则增加了71MW,约为4.59万t/d。

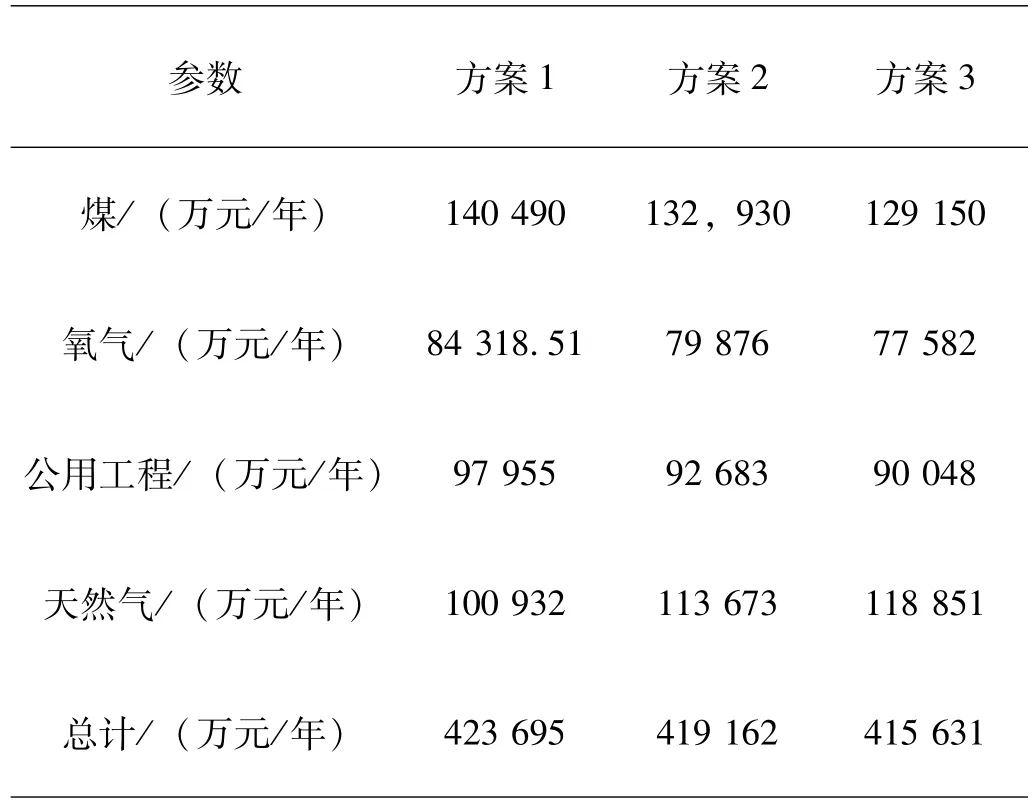

2.3 经济性分析

综合比较三种方案,方案2和方案3通过进一步回收PSA尾气中的氢气,从而降低了煤制氢装置的投煤量以及相应的公用工程消耗,提高了该装置的经济性。但是从燃料气平衡上来讲,由于其提供的燃料气减少而增加了外补天然气的量。为了进一步明确各方案的整体优劣,对三种方案进行了操作费用的比较。由于各方案均对其他装置的操作费用没有影响,所以仅分析了煤制氢装置和外补天然气的操作费用。

从表5看出,方案2较方案1年操作费用降低了4533万元/年,方案3降低了8064万元/年,所以本装置最终采用方案3,即将PSA尾气回收作为甲醇合成进料为最佳方案。由此可以看出虽然煤制氢在国内的制氢方法中比较经济,但是其成本仍然较高,所以煤气化装置投煤量减少带来的操作费用降低比相应天然气耗量增加更为显著。

表5 经济性分析

3 结论

大型炼化一体化项目对氢气的需求量比较高,从各方面总体评估国内大多采用煤制氢的技术路线,但其单位成本较高,所以对于氢气的高效回收利用一直是项目追求的利益点。针对本项目的流程配置特点,本文对煤制氢尾气中氢气的回收利用进行了三种方案的比较分析,即在基础方案上利用二级PSA进一步回收利用一级PSA尾气中的氢气,或将一级PSA尾气作为原料送给甲醇合成装置。通过比较分析,将PSA尾气作为甲醇合成原料可以更大程度上降低煤制氢装置的投煤量及操作费用,为项目带来更高的经济效益。