浓缩冷凝液热能回收节能技改

李朝波

(云南三环中化化肥有限公司,云南 昆明 650100)

云南三环中化化肥有限公司60万t/a磷酸装置,现有4套磷酸浓缩系统,每套产能为15t/a P2O5。浓缩系统采用强制循环、真空蒸发工艺,利用2.0MPa的低压蒸汽在石墨换热器中加热稀磷酸,形成的冷凝液进入冷凝液中间槽闪蒸,闪蒸后的冷凝液再经输送泵送到硫酸除氧器或脱盐水,闪蒸出来的蒸汽直接放空,导致大量的热量损失[1-2]。结合磷酸浓缩装置工艺原理及运行现状,为提高装置产能的发挥,有效利用蒸汽余热,通过对进入浓缩系统的稀磷酸增加冷凝液预加热装置 (夹套管加热),辅助浓缩石墨换热器对系统中的酸液进行预加热,达到回收冷凝水中的热能,同时提高进入石墨换热器稀酸温度,实现节能、降耗的目的[3-5]。

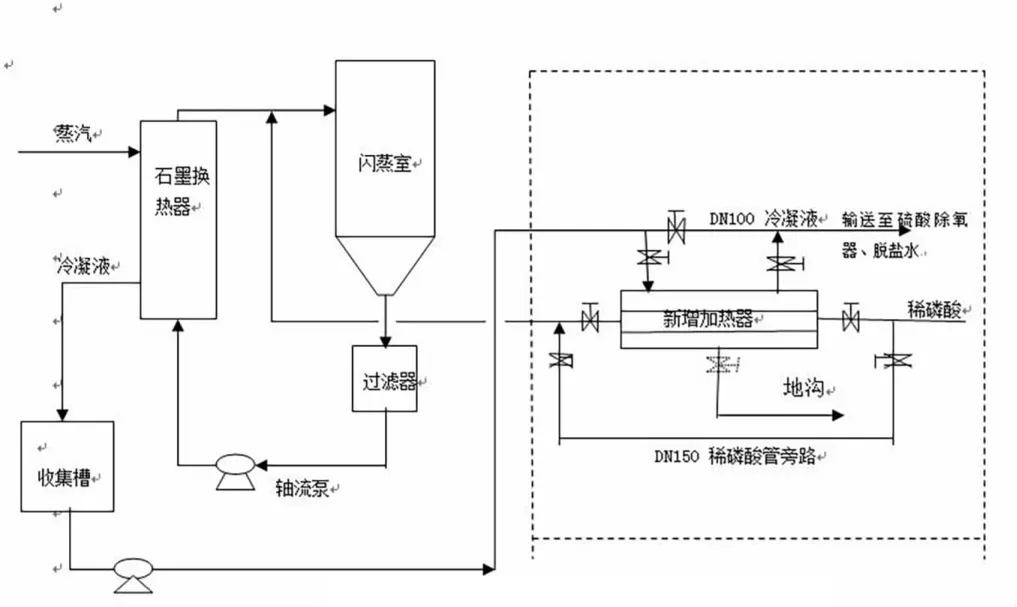

1 改造前工艺流程

蒸汽冷凝液进入冷凝液中间槽闪蒸,闪蒸后的冷凝液再经输送泵送到硫酸除氧器或脱盐水,闪蒸出来的蒸汽直接放空。见图1。

图1 改造前工艺流程图

2 主要问题及措施

2.1 换热器介质参数确定

进入换热器介质参数的确定是节能技改的基础,确定不准确,会导致换热面积偏差过大或过小,最终影响换热效果,对换热器进行物料和热量恒算,可以得到所选换热器热负荷及换热面积。

2.2 换热器选型及布置

换热器的流程应尽量选择逆流换热,在逆流换热流程中,相同条件下对数平均温差较大,换热面积相对顺流少,从而节省设备投资。换热器选型因考虑投资少、换热效率高、清洗维修方便的原则,

由于换热介质是稀磷酸和蒸汽冷凝液,换热器长时间运行会导致换热效率下降的情况,同时针对稀磷酸易结垢、易腐蚀的特性,为方便清理、检修,因此稀磷酸设置走管程,蒸汽冷凝液走壳程。换热器的布置,应根据换热面积及现场布置条件做出合适的选择。

3 改造方案

3.1 流程描述

在稀磷酸输送至浓缩系统的管道上增加不锈钢管夹式换热器,浓缩装置产生的冷凝液经冷凝水泵打出后经过预加热器壳程,与来自稀磷酸澄清槽的稀磷酸在此进行间接逆流换热;加热后的稀磷酸进入到浓缩系统中进行蒸发换热,换热后冷凝液直接输送至硫酸除氧器或脱盐水。见图2。

图2 改造后工艺流程图

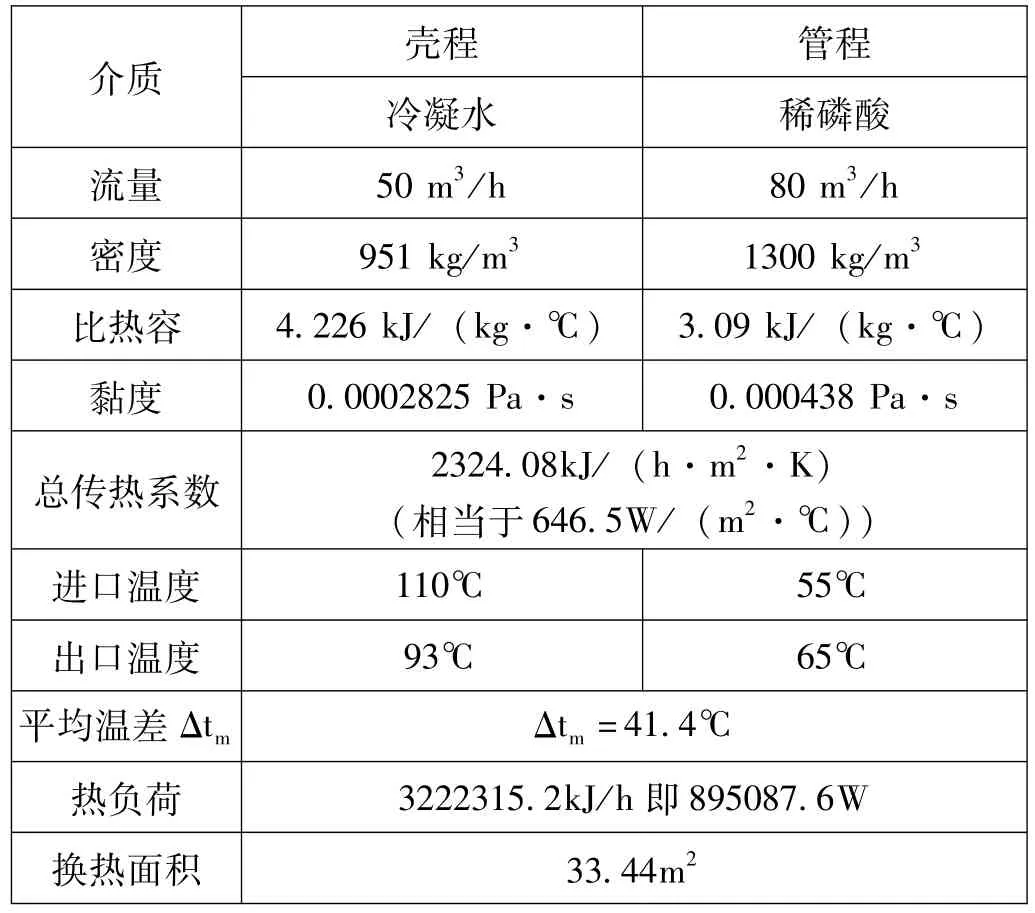

3.2 换热器计算选型

3.2.1 介质参数

1)稀磷酸流量。单台稀磷酸流量:80m3/h,稀磷酸质量分数:24%(以P2O5计),密度:1300kg/m3,稀磷酸温度:55℃。2)冷凝液流量:50m3/h;密度:958kg/m3,冷凝液温度:110℃;3)换热后,冷凝液温度:93℃,稀酸温度:65℃。

3.2.2 换热面积计算

换热面积计算见表1。

表1 换热面积计算表

3.2.3 夹套管道选型 (内管)

1)材质

由于介质为稀磷酸、稀硫酸,因此在选用材质时需考虑防腐、耐磨,建议选用材质至少为316L(00Cr17Ni14Mo2)。

2)结构形式

①内管为1根管。优点:便于制作和清洗。缺点:管线总长过长,现场布置困难。

②内管为多根管。考虑到管长及现场布置、安装受限,建议以4根内管为宜。优点:管线总长缩短,现场容易布置。缺点:清洗时因每根内管因结垢厚度不同、清洗水流量不同可能会导致清洗效果不同;制作难度较第一种增加。

3)管径

综合考虑,选用内管为1根管夹套管形式,采用分段环绕形式,缩短管道布置长度。经计算,不锈钢换热器的换热面积为33.44 m2。考虑换热效率及管道结垢后传热系数降低,换热面积选:33.44×1.2=40.13m2。在选择夹套管内管直径时需要考虑管道结垢速率、介质流速、管道长度、现场布置等参数。综合考虑,选用Φ219制作夹套换热器,分三排二层共六组进行布置。

4 改造后效果

改造后,现场测定换热器稀磷酸流量为80.1 m3/h,进口温度为55.8℃,出口温度为65.2℃,则冷凝液Q吸为:Q吸=c1m1Δt1=80.1m3/h×1300kg/m3×0.74 kcal/(kg·℃) × (65.2℃-55.8℃)=724328kcal/h。换算成焦耳热 (1kcal/kg=4.187kJ/kg),则:Q吸=3032762kJ/h。进换热器冷凝液量46.7m3/h,比进口温度为108.9℃,出口温度为91℃。Q放=c2m2Δt=t246.7 m3/h×1.011 kcal/(kg·℃) ×951kg/m3× (108.9℃-91℃)=803714kcal/h, 换 算 成 焦 耳 热 (1kcal/kg=4.187kJ/kg),则:Q放=3365150kJ/h。换热器换热效率 =Q吸÷Q放=3032762 kJ/h÷3365150 kJ/h=90.1%。实际回收的冷凝水量m为:M=Q/C t=803714 kcal/h÷1.011 kcal/(kg·℃) ÷91℃ ÷951kg/m3=9.2t/h;同时稀磷酸温度从55.8℃上升至65.2℃,有效降低了低压蒸汽在石墨换热器中加热稀磷酸过程中的蒸汽消耗量,经过对比蒸汽消耗下降0.1t/t P2O5左右。

通过技改后,每小时回收冷凝水量9.2t,浓缩系统石墨换热器蒸汽消耗下降0.1t/t P2O5,实现了节能、降耗及改善周边环境的目的,取得了较好的社会和经济效益。