雄安站大截面异形墩柱清水混凝土施工技术

支卫清

(中铁十二局集团有限公司 山西太原 030024)

1 引言

高铁车站作为一个城市的标志景观,其结构设计往往追求安全可靠与美学外观的统一。 型钢混凝土结构具有良好的局部和整体稳定性,抗震性能优越,可有效减小构件截面尺寸和结构自重,增大使用空间,尤其适用于大跨度、超高层、重荷载的土木工程结构。 现代建筑中,清水混凝土因其自然质朴的外观表现,近年来在我国广泛应用于高铁车站工程[1-5]。 墩柱作为高铁车站中承载上部结构物的下部承重物,其服役性能直接关乎结构的整体安全;其外观质量应与站房整体浑然融合,是高铁车站艺术造型的重要展示部分。

2 工程概况与施工难点

本工程清水混凝土墩柱施工范围为雄安站站房地面候车大厅及两侧城市通廊,造型柱截面为2.7 m×2.7 m 和1.8 m×1.8 m 共96 个,梁柱弧形连接,总高14.215 m 和14.09 m,梁柱内含型钢,混凝土设计强度等级为C50。

造型柱属于型钢混凝土结构,同时兼具大体积混凝土和异形截面清水混凝土的特点,因此施工难度极大:(1)墩柱异形截面、型钢铆钉与钢筋密布造成的混凝土浇筑作业空间狭小难题;(2)异形截面清水混凝土墩柱复杂造型棱角处的成型质量难以控制;(3)大体积混凝土低水泥用量和胶凝材料用量的需求[6],与清水混凝土富裕浆体的配合比设计原则[7]的矛盾。

针对上述施工难点,京雄城际铁路雄安站房一标项目部与高性能土木工程材料国家重点实验室共同攻关,从大体积墩柱混凝土抗裂耐久、异型墩柱清水混凝土施工和外观质量提升保障等方面探索实践,形成雄安站房大截面异形墩柱清水混凝土施工技术。

3 大体积墩柱混凝土抗裂耐久技术

通过从优选原材料、优化配合比等措施减少混凝土早期水化放热,通过预埋温度传感器实时监测墩柱内外温差变化确定拆模时间与保温养护措施,保障大体积墩柱混凝土的抗裂耐久[8]。

3.1 混凝土材料设计

3.1.1 原材料

本工程在现行标准规范要求的基础上,对主要原材料的关键指标提出了进一步的要求:(1)水泥碱含量≤0.6%;(2)粉煤灰选用Ⅰ级灰;(3)细骨料细度模数2.6 ~2.8,饱和面干含水率≤6%,含泥量≤2.0%;(4)碎石最大粒径20 mm,针片状颗粒含量≤9%,空隙率≤43%。 通过优选原材料,一方面有助于提高混凝土拌和物的和易性,另一方面能够在降低水化热的同时保障混凝土强度。

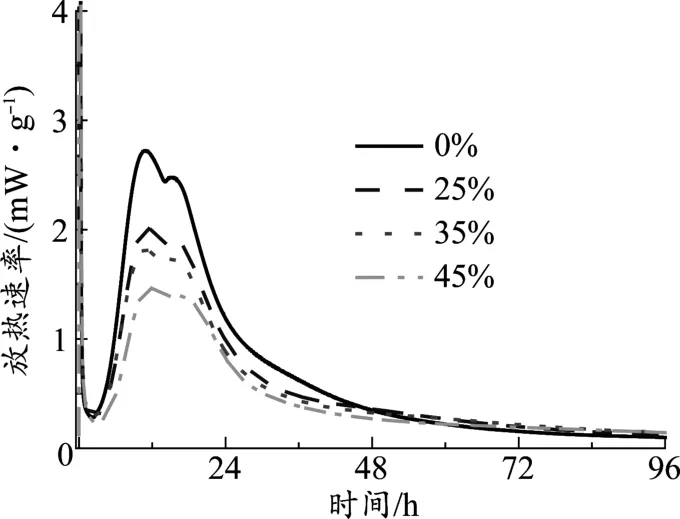

3.1.2 配合比

研究中采用微量热法[9]对比了不同粉煤灰掺量下胶凝材料水化放热速率(见图1)并结合混凝土强度试验(见图2),确定可以同时满足设计强度和降低水化放热需求的粉煤灰掺量范围,尽可能减少水泥用量,从配合比角度抑制水化放热过高带来的开裂风险。

图1 粉煤灰掺量对净浆水化放热速率影响

图2 粉煤灰掺量对混凝土抗压强度影响

3.2 养护

(1)在同条件养护试件达到拆模强度的基础上,通过预埋在混凝土中的传感器监控墩柱的表层与环境温差不大于15 ℃时,确定拆模时间。 图3 给出了本工程典型施工环境下墩柱内外温度变化与温差监测结果,浇筑体里表温差最大仅14.17 ℃。

图3 墩柱内外温度监测结果

(2)模板拆除后,混凝土外部先用土工布覆盖包裹,通过调节土工布的厚度调节保温效果,土工布外部再用桶状塑料膜进行包裹并用细绳进行固定,面层土工布包裹时搭接尺寸为300 mm;土工布包裹完成后,使用喷雾器加温水对土工布进行润湿后并及时包裹桶状薄膜,并在模板拆除后1 h 内施工完成。

(3)混凝土养护时间为14 d,养护过程中,派专人每天对土工布、桶状薄膜进行检查,保证土工布、桶状薄膜覆盖完整性及土工布湿润程度。

4 异型墩柱混凝土施工关键技术

通过优化的模板设计与拆模方法,避免了因异型结构可能导致的混凝土外观缺陷;优选聚羧酸减水剂种类,同时满足混凝土坍落度保持与低黏度、易排泡的可施工性能;采用关键位点循环输送布料与定点的精细化振捣工艺,大幅提升异形截面墩柱复杂造型棱角处的成型质量。

4.1 模板工程

4.1.1 模板设计

柱截面尺寸为2 700 mm×2 700 mm,2 500 mm×2 500 mm,采用定型钢模板。 钢模板面板厚度6 mm,次龙骨采用 10 槽钢,主龙骨采用 18 槽钢。柱内嵌定型弧形钢板,采用模板外加固方式避免穿墙螺栓眼出现,以达到整体外观效果。

为了达到凹槽处不漏浆,拆模时不因模板角度问题损伤棱角,将25 mm 处90°直角改为105°圆角[10],且该处模板采用整块钢板压制,不留竖向缝,将模板拼缝留置在100 mm 圆角起弧处。

4.1.2 模板设计

模板拆除顺序为“自下而上、分片拆卸、先撑后拆”的原则进行。 模板拆除时应先拆除无凹槽的一面,拆模时在带圆弧模板底部两侧各配置一台千斤顶,沿水平方向同步向外拉动模板与墩柱分开,过程中保持模板两端横移距离相同,避免模板两侧起弧处拆除时位移不同步损伤墩柱棱角,保证墩柱整体完整性。

4.2 混凝土浇筑与振捣

4.2.1 工作性能调控

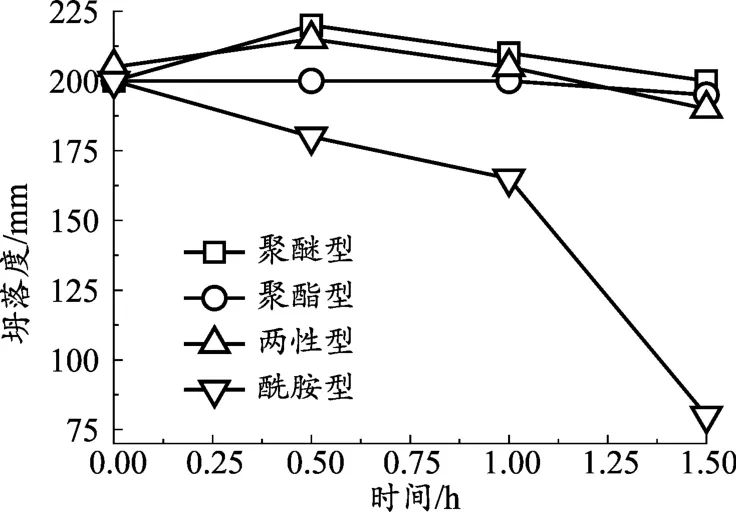

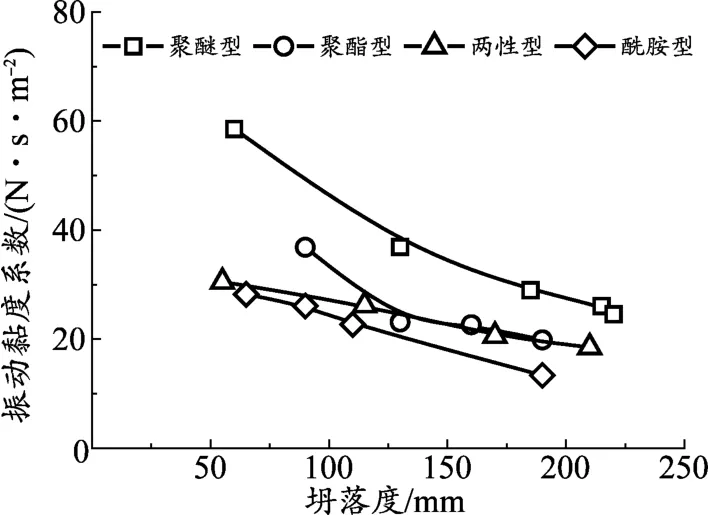

异型墩柱结构要求混凝土应具备良好的流动填充性能,清水混凝土高质量外观则要求混凝土应具有较低的黏度以利于气泡排出。 因此,研究对比了4 种减水剂对混凝土坍落度平稳保持能力[11](见图4)和混凝土在振动条件下气泡排出能力[12](见图5)的影响,优选出聚酯型聚羧酸减水剂,从外加剂角度进一步提升混凝土可施工性能与表观质量。

图4 减水剂种类对混凝土坍落度保持影响

图5 减水剂种类对混凝土振动黏度系数影响

4.2.2 关键位点循环浇筑

(1)混凝土运输车到达现场后,测试坍落度和入模温度后方可浇筑;由于墩柱结构复杂、铆钉与钢筋密布,要求混凝土具有良好的流动性,因此浇筑现场混凝土入泵坍落度要求为180 ~200 mm。 混凝土生产出料至浇筑完毕应控制在1 h 以内,坍落度损失应≤20 mm,入泵混凝土坍落度不满足要求做退回处理。

(2)混凝土浇筑采用带漏斗的导管(导管规格为φ150×8 000 mm)分别依次伸入型钢内部布料,浇筑时沿对角线移动导管循环布料(见图6);施工时,导管随混凝土浇筑逐渐提升,保持混凝土落距不超过500 mm,单次布料高度300 ~500 mm。

4.2.3 定点式精细化振捣

图6 施工现场导管布料

(1)插入式振捣:混凝土内部共布置8 根振捣棒和8 个振捣工(见图7),每个振捣工负责1 根振捣棒,其中每侧模板处各2 根振捣棒用于混凝土振捣密实。 振捣过程中,插入式振捣器快插慢拔,每个振捣工在各自区域循环往复移动,插点均匀排列(间距约400 mm);振捣上一层时插入下层50~100 mm,以消除两层间的接缝;混凝土振捣时间以混凝土表面停止下沉,不再冒出气泡,表面呈平坦、泛浆为准。

(2)附着式振捣:分别在每侧混凝土模板表面距离地面2 m 位置安装附着式振捣器,并在每侧安排1 名工人记录振捣人员及振捣时间,附着式振捣器在每层混凝土浇筑完成后开启20 s。

图7 振动棒振捣布置效果

5 清水混凝土外观质量提升与保障措施

为了避免施工、养护、服役过程中其他因素对清水混凝土表观质量的影响,对钢筋、模板表面处理与清水混凝土保护等环节提出了明确的外观质量保障措施。

5.1 钢筋工程

(1)进场钢筋原材、半成品钢筋遮盖保护,避免现场放置时间长产生浮锈污染模板。

(2)受力钢筋顺长度方向全长的净尺寸允许偏差-10 mm,箍筋内净尺寸允许偏差-3 mm、+2 mm。杜绝因钢筋下料不准确,导致浇筑完混凝土后表面出现钢筋锈点。

(3)要求钢筋保护层垫块采用与混凝土颜色相近的混凝土垫块,梅花形放置且布设均匀,其间距不宜>600 mm,以确保钢筋保护层厚度正确。

(4)绑扎钢丝宜选用20 ~22#且无锈的钢丝,每一竖向筋与水平筋交叉点均绑扎,绑扎丝拧紧应不少于两圈,丝头均应朝向截面中心,扎丝绑完后要将扎丝尾向里或侧边按倒,以防外露导致混凝土表面出现锈斑。

(5)采用比钢筋直径略大的PVC 管划成两半,对外露钢筋采用捆绑PVC 管保护,PVC 管采用铅丝绑扎。

5.2 模板表面处理

(1)对于新模板,涂刷2 ~3 mm 厚水泥净浆,待水泥干硬后(7 ~8 h)剔除表面浆体。

(2)对于已使用的模板,对表面打磨处理后使用柴油清洗表面油污,再使用清水+洗洁精清洗油污和灰尘,清水冲洗至表面洁净。

(3)晾干后采用喷雾器在模板表面喷涂PERI油性脱模剂,从一侧至另一侧均匀喷洒一道,喷洒过厚部分采用平墩布涂抹均匀。

5.3 清水混凝土保护

(1)基面清扫:用刷子将附着的基面上的杂物、砂土、灰尘等除去,使施工面平滑、清洁、无杂物等附着物。

(2)涂刷:使用无气喷枪或滚筒全面涂布透明保护涂料,涂布时要求整体均匀涂布,尤其是边角处。

6 成效

清水混凝土墩柱外观质量实施效果如图8 所示:墩柱表面颜色基本一致,无明显色差,无修复痕迹;气泡出现较少,局部气泡最大直径不大于8 mm,深度不大于2 mm,每平方米气泡面积不大于20 cm2;无肉眼可见裂缝,强光照射下表面光洁如镜面。

7 结束语

图8 雄安站房清水混凝土 墩柱外观效果

针对雄安站房墩柱同时具备异形截面、大体积尺寸与清水外观的特点,试验研究与施工过程中,从材料与工艺两个方面开展工作:设计了具有高流动性与良好排泡性能的混凝土材料,并从浇筑方式调整、振捣工艺优化和温度监测控制等方面提升清水混凝土墩柱外观质量和抗裂效果,实现了京雄城际铁路雄安站房大截面异形墩柱清水混凝土的顺利施工,并取得良好成效。