提升铟锭外观质量的研究与实践

(河南豫光锌业公司,河南 济源 454650)

铟熔点低、可导电、有较好的柔韧性、可塑性强,被广泛应用于ITO靶材、合金制造、医疗及航空等行业。铟主要从铅、锌、铜冶炼过程产生的烟尘中富集回收,经过浸出、萃取、置换、电解、熔铸精炼生产出99.995%的精铟。铟的价值高,全球可回收的总储量低,它不仅广泛应用在高端材料中,同时有较高的收储价值,因此对储存铟锭出现的锭面污染、氧化、磕划等问题控制是精铟生产厂家要解决的急切问题。

1 铟锭常见的锭面缺陷

大多数铟生产厂家在铟精炼熔铸时,采用碘、碘化钾、甘油除镉和氯化锌、氯化铵、甘油除铊,浇铸模具采用不锈钢材质,基本采用人工浇铸方法并真空包装。常见问题有锭面收缩纹、缩坑、黄斑、黑点、划痕、失去镜面光泽等。

2 缺陷分析与解决方法

2.1 锭侧面收缩纹

铟锭侧面收缩纹主要受模具温度影响,铟的熔点156℃。在浇铸时,铟液与低温模具接触时,接触面的铟液温度急剧下降,瞬间局部铟液温度降至熔点以下,在浇铸铟液波纹晃动下,与模具接触的侧面出现收缩纹,浇铸温度越深,模具温度越低收缩纹越深。在探究实践中发现模具预热温度和浇铸温度越高,对减小锭侧面收缩纹有改善效果,但温度过高时,锭冷却时间延长,锭上表面质量变差。

实践证明:控制铟液浇铸温度280℃至320℃,模具温度预热至40℃~60℃时,浇铸的铟锭无明显收缩纹,锭面镜面较好。

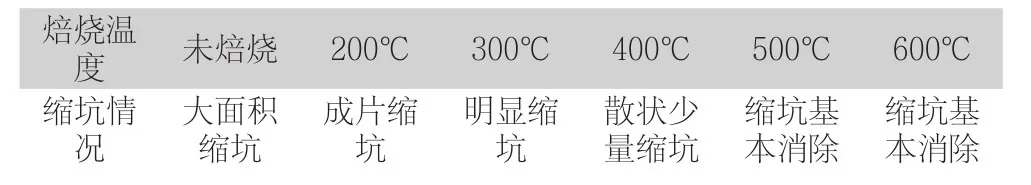

2.2 铟锭底部缩坑

铟锭底部缩坑主要在新模具或长时间不用的模具使用时表现明显,分析可能由于模具表面存在皂化物、粘黏微尘或湿气较大,当高温铟液浇铸时,出现局部反应或能量释放,造成缩坑。

跟踪实验,新模具或长时间不用的模具先进行焙烧,浇铸前进行除尘,能有效解决锭面缩坑问题。

表2 模具焙烧对锭面缩坑的影响

实践证明:新模具或长时间未使用的模具或在潮湿环境存放的模具,使用前先将模具在500℃左右焙烧1小时后,自然冷却后再使用,可有效消除铟锭缩坑缺陷。

2.3 锭面黄斑、黑点和失去镜面光泽或出现“麻脸”锭面

对某铟生产厂真空包装过的铟锭进行一年周期跟踪,共跟踪1500块锭,抽检发现铟锭黑点块数占比18%,黄斑占比7%,真空包装失效41%,锭面失去镜面光泽块数占比39%。

图1 跟踪一年内铟锭表面黑点、黄斑和无光泽的情况

黄斑主要集中出现在6至9月,职工在操作时,汗液污染锭面后,锭面局部发生了反应;对黑点部位进行跟踪分析,主要是操作间有机物、飞尘粘附锭面或熔渣粘附,浇铸时肉眼看不见,不能及时质检,锭面黄斑和黑点通常在3~7天会逐步显现。

该厂从操作间配备降温设施,操作间无尘化改造,增加扒渣次数和浇铸前除尘等措施,有效解决了锭面黄斑和黑点缺陷。

无光泽锭面或“麻脸”锭面主要是锭面发生了氧化反应造成的,而真空包装失效是锭面氧化的直接原因,选择合适的真空包装袋,根据真空包装袋材质和气温变化,及时调整热熔时间,并周期检查真空包装情况,是避免锭面氧化的主要方法。

2.4 锭面划痕

锭面划痕是铟锭常见的现象,由于铟锭比较柔软,在包装时极易被偏硬的包装材料或坚硬的指甲碰伤。解决锭面划痕的一般方法有,选择较柔软的真空包装袋,避免装锭时被划伤;操作人员佩戴较厚的棉纱手套,剪短指甲,操作时避免指甲与锭面接触;尽可能优化操作流程,降低锭面划伤机率。

3 自动化装置的应用

大多数铟生产企业的产能较小,铟锭浇铸还停留在手工作业阶段,手工作业会造成铟锭单块重量波动大,操作污染、操作达不到最优,锭面磕碰、划痕不能根本杜绝。从提高锭面外观质量和降低生产成本考虑,研发机械化、自动化铟锭浇铸装置有很大的经济价值。

某企业结合铟锭浇铸工艺技术和铟物理特性,研发了铟锭浇铸和包装成套装置,对提升铟锭外观质量有显著效果。

该装置使用方法:铟液进入浇铸装置5,通过定容浇铸控制将铟液定量流入模具6,锭面凝固后,传动装置7自动开启,铟锭进入冷却区4,铟锭达到冷却温度后,自动进入打码区3自动打码,打码结束后进入脱模区脱模,最后在真空包装区1进行真空包装。

该厂使用铟锭自动浇铸包装装置后,从根本上解决了锭面缺陷,实现了锭与锭量化生产,消除了手工操作出现的误差或失误,作业效率提高70%,有较大推广价值。

4 结论

(1)控制铟液浇铸温度280℃至320℃,模具温度预热至40~60℃时,铟锭无明显收缩纹,锭面镜面较好。

(2)新模具或长时间未使用的模具或在潮湿环境存放的模具,使用前先将模具在500℃左右焙烧1小时,可有效消除铟锭缩坑缺陷。

(3)提高铟锭正空包装质量,铟锭操作间无尘化,改善操作间环境,消除职工汗液污染,可有效解决锭面失去光泽、黄斑和黑点等缺陷。

(4)选择较柔软的真空包装袋,佩戴较厚的棉纱手套,尽可能缩短操作流程,能有效减少锭面划痕。

(5)尽可能使用自动化浇铸装置。

图2 某厂自动化铟锭浇铸包装设备示意图