冰机停用后自深冷技术在气相法聚乙烯装置中的应用分析

孙鹏飞 杨永胜

摘 要 本公司气相法聚乙烯装置回收系统采用传统压缩/冷凝工艺,并增加第三代双膨胀自深冷技术共同回收尾气中的烃类,为节约成本,测试双膨胀机自深冷系统在冰机未投用下的运行及烃类回收情况。

关键词 自深冷;回收;冰機;气相法聚乙烯

1概述

蒲城清洁能源化工有限责任公司30万吨/年全密度聚乙烯装置引进美国UNIVATION公司气相法UNIPOL聚乙烯专利技术,该技术排放气回收系统采用传统压缩/冷凝工艺,不能将所有的乙烯、1-丁烯和异戊烷都冷凝下来,火炬气体中仍含有很多烃类组分,造成了物料的大量浪费。装置采用第三代双膨胀自深冷技术,将火炬气中的几乎所有烃类液化后与氮气分离,从而实现烃类的回收利用。

本文主要研究排放气回收系统冰机停用后,2000立方米/小时处理能力的双膨胀自深冷技术在气相聚乙烯装置中的应用。

2深冷系统原理

利用回收尾气“压力能”驱动膨胀机转动,根据能量转换和守恒定律,气体在膨胀机内进行绝热膨胀对外做功,气体的能量焓值减少,从而使气体本身强烈的冷却,并通过换热器换热,降低尾气温度,使其温度降低至-120~-125℃,并利用火炬尾气中各组分不同的温度下露点不同,使烃类组分与氮气分离,实现尾气中烃类组分回收利用[1]。

3流程描述

来自脱气仓的气体经过回收气压缩机压缩、冷却(循环水/冰机),液相(重烃)在C5210收集进入反应器,进入深冷分离系统的原料气经过尾气缓冲罐V-5281消除由于PDS输送气引起的压力波动,尾气缓冲罐出来的气体温度由于工况和外部环境的影响会有所波动变化,故先经过预热器E-5281加热后,进入深冷分离冷箱(PK-5280-2)中,首先经过换热器E-5283降温至-30~-50℃,将其中的C4+烃类液化后在V-5283中分离,分离后的液相经E-5283回收冷量后送出冷箱,V-5283分离后的气相返回E-5283进一步冷却至-120℃使得其中的乙烯液化,在V-5284中进行分离,液化后的乙烯经E-5283回收冷量后送出冷箱,进入V-5282缓冲,以防止后续管线中有液带形成,在V-5284中分离得到的气相经E-5283换热后进入膨胀机膨胀制冷,制冷后的气体经E-5283回收冷量后送出冷箱排火炬[2]。

4运行情况分析

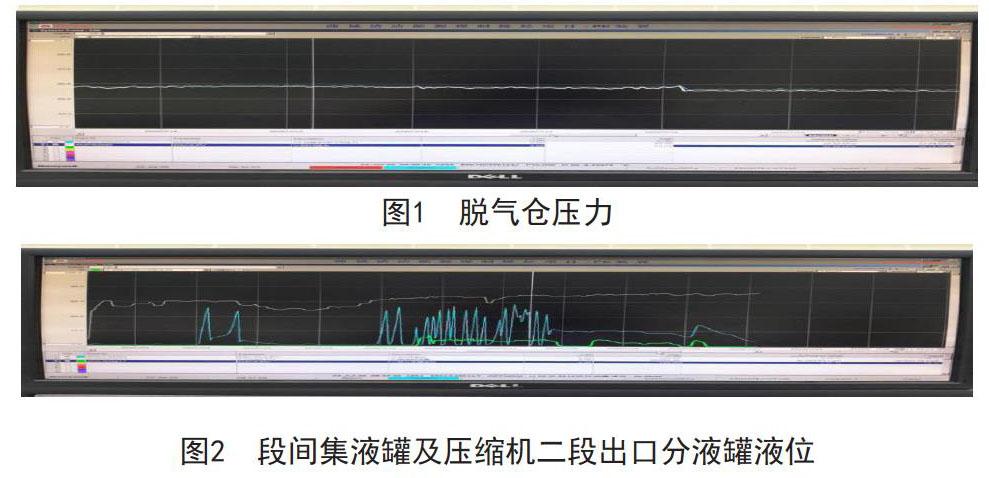

2020年7月15日投用冰机前后,生产运行情况分析:

(1)冰机投用前,大量重烃通过深冷回收返回压缩机一段入口,回收气压缩机段间集液罐及二段入口分液罐液位较高,段间集液泵频繁启停;脱气仓20min、30min平均压力由27kpa涨至30kpa,接近31kpa报警值。

(2)冰机投用后,回收液进反应器量由2400kg/h增加到3000kg/h,回收气压缩机段间集液罐及二段入口分液罐无液位。

5运行数据分析

聚乙烯装置满负荷运行,生产LLDPE线性低密度(DFDA7042)。

5.1 物料消耗

分析:有由上表可知,冰机投用前,回收系统丁烯/ICA回收量降低,丁烯/ICA单耗增加。

6思考

(1)为满足生产及节能降耗需要,需增加深冷回收系统能力。

(2)为保证回收及脱气系统正常运行,需在重烃回收罐V-5283底部增加泵输送重烃直接进反应器,降低回收气压缩机K5206负载。

7结束语

(1)冰机投用前,深冷系统在装置高负荷情况下单独运行无法完全回收回收气中的烃类,反应器需要补充ICA增加反应器冷量。

(2)冰机投用前,深冷温度只能达到-110℃,回收气中乙烯无法完全回收。

(3)冰机投用前,回收气压缩机负载增加。

参考文献

[1] 孙鹏飞,李京仙,孙建友.自深冷技术在气相法聚乙烯装置中的应用[J].化工管理,2018(27):161-162.

[2] 朱炳焕.无动力深冷分离技术在气相法聚乙烯装置中的应用[J].现代化工,2015,35(01):160-162.