锚箱式并排拉索索梁锚固结构设计与受力分析

吴国强, 邹敏勇, 易伦雄, 张州

(中铁大桥勘测设计院集团有限公司,湖北武汉 430056)

0 引言

索梁锚固结构是斜拉桥主梁承受并传递斜拉索荷载的关键受力结构[1]。我国大跨度公路斜拉桥主梁多为钢箱梁,其锚固结构以锚箱式和锚拉板式为主[2];大跨度铁路斜拉桥或公铁两用斜拉桥主梁多为钢桁梁,其锚固结构以锚固在上弦节点的锚箱式(如天兴洲长江大桥、铜陵长江公铁大桥等)[3-4]和双幅锚拉板式(如安庆长江铁路大桥、沪通长江大桥等)为主[5]。

新建商丘—合肥—杭州高速铁路(简称商合杭高铁)芜湖长江公铁大桥主桥为主跨588 m的公铁两用高低矮塔钢桁梁斜拉桥[6],主梁下层为高3.6 m的封闭钢箱,2片主桁通过上下弦节点,与下层钢箱及上层正交异性钢桥面板连接,构成下层箱桁组合、上层板桁组合的强箱弱桁结构。受附近军用机场飞行净空限制,桥面以上有效塔高仅为常规斜拉桥的1/2。斜拉索在“主力+附加力”组合下最大单索索力达16 000 kN,是目前国内外单索受力最大的斜拉索。为了尽可能利用建筑空间,将斜拉索锚点下移,以增大斜拉索水平倾角,并采用将斜拉索锚固于下层钢箱内的锚箱式并排拉索索梁锚固结构。该类结构通过多个关键板件的联合工作与协同受力,将巨大的索力均匀可靠地分散传递至主梁。通过对其受力特点与传力特性进行有限元分析,验证结构设计可靠性。

1 工程概况

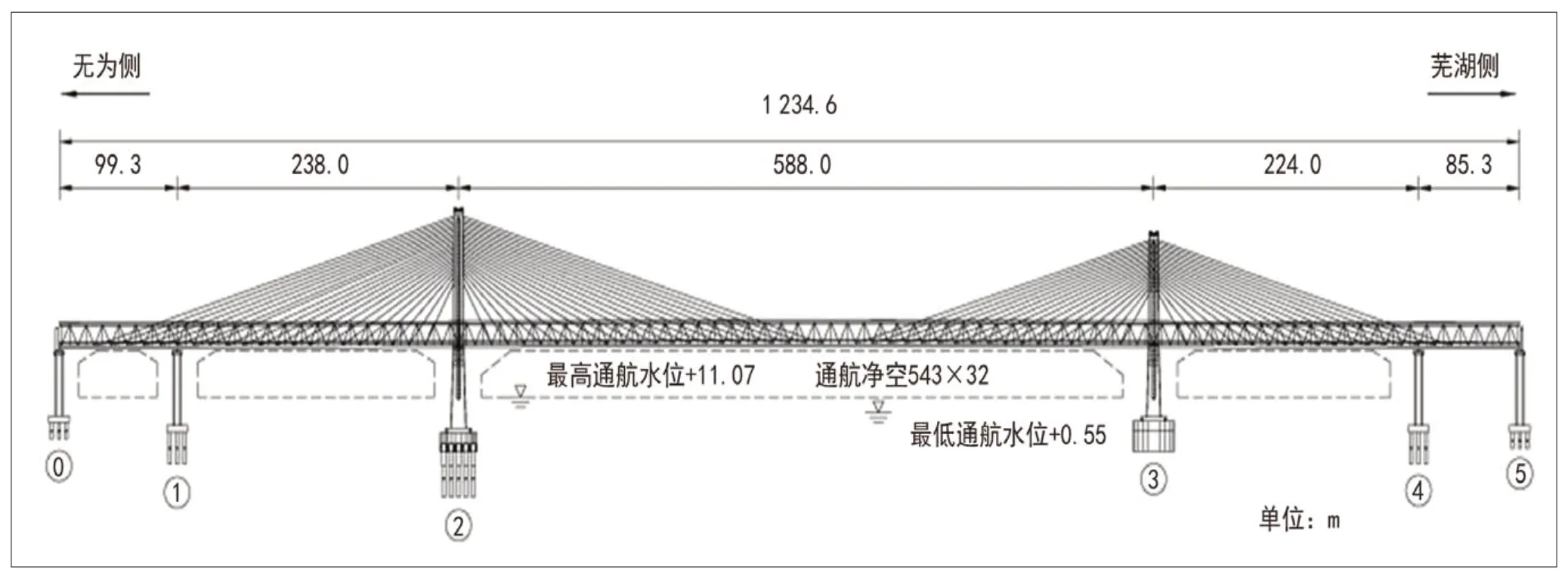

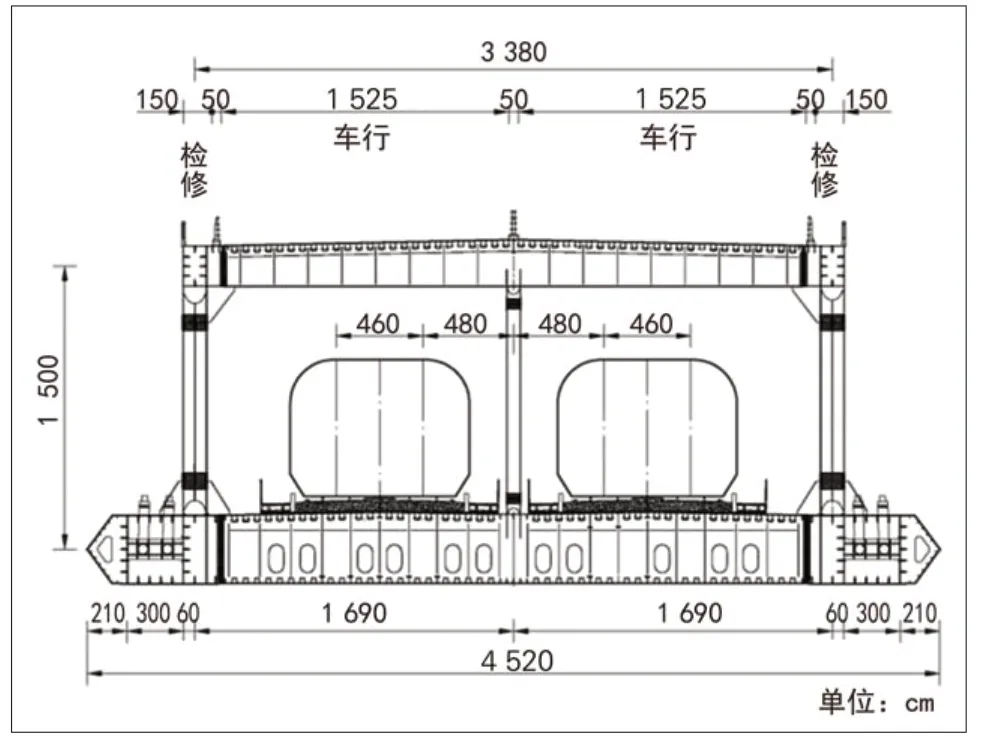

芜湖长江公铁大桥是新建商合杭高铁的关键性控制工程,大桥位于已建芜湖长江大桥上游3.5 km,为商合杭高铁、市域轨道交通与市政道路共4 线铁路6 车道城市主干路共通道。芜湖长江公铁大桥桥式布置示意见图1。主梁为2 片主桁的钢桁梁,三角桁桁式,钢梁全长1 234.6 m。上弦主桁中心距33.8 m,下弦主桁中心距38.0 m,主桁桁高15.0 m。钢梁标准横断面布置示意见图2。全桥在高塔与低塔两侧各布置21 对、17 对斜拉索,上下游每个梁端锚固位置各锚固2 根斜拉索。

图1 芜湖长江公铁大桥桥式布置示意图

图2 钢梁标准横断面布置示意图

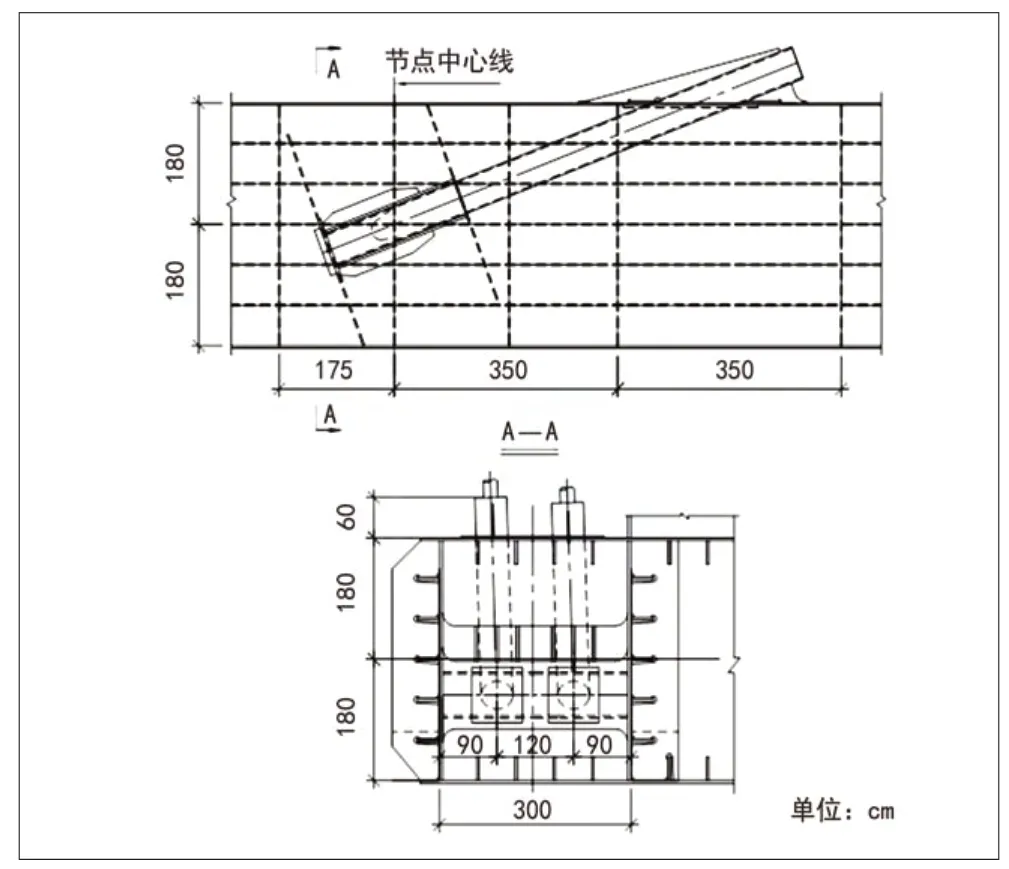

斜拉索梁锚固在主桁腹杆外侧下层钢箱内,形成锚箱式并排拉索索梁锚固结构[7](见图3)。该结构在下层钢箱2道纵腹板上沿斜拉索受力方向焊接2块支撑钢板,并在每根斜拉索两侧支撑板内部各焊接2块隔板,2块支撑板外焊接支撑加劲板,锚箱顶板焊接在支撑板端部,锚箱底板焊接在支撑板尾部,由顶板、支撑板、底板焊接组成封闭式钢锚箱。为避免斜拉索锚固局部应力集中,在锚箱顶板每根斜拉索位置焊接加厚锚垫板。斜拉索通过开孔顶板进入由支撑板与内隔板构成的腔内,通过开孔底板穿出,并最终通过锚固螺母锚固于锚垫板。锚箱各板件钢材采用Q370qE。

相对于传统的锚固上弦,桁外锚固将钢桁梁斜拉桥锚点下移至下层桥面,有效增加了斜拉索水平倾角,提高了建筑高度受限条件下大跨度矮塔斜拉桥的斜拉索索力效率。

2 应力分析

2.1 细部分析模型

选取斜拉索索力最大的GS21号斜拉索梁端钢锚箱作为研究对象,按照圣维南原理,选择14 m为计算模型长度,腹杆及两端边界条件选为固定,斜拉索通过面荷载施加于锚垫板,单个锚垫板位置施加索力16 000 kN[8-9]。

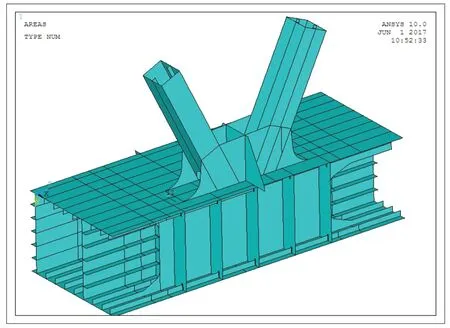

采用通用有限元软件ANSYS,建立钢锚箱锚固结构局部分析计算模型(见图4)。模型按板件实际厚度建立上下支撑板、底板、顶板、隔板、锚垫板及加劲肋等,锚箱位置放大示意见图5。锚垫板采用SOLID45单元模拟,其他板件采用SHELL63 单元模拟。在计算分析中,重点考察上下支撑板、顶板、底板,以及通过焊缝与锚箱连接的箱梁纵腹板。

图3 锚箱式并排拉索索梁锚固结构示意图

图4 钢锚箱锚固结构局部分析计算模型

2.2 计算结果

2.2.1 支撑板

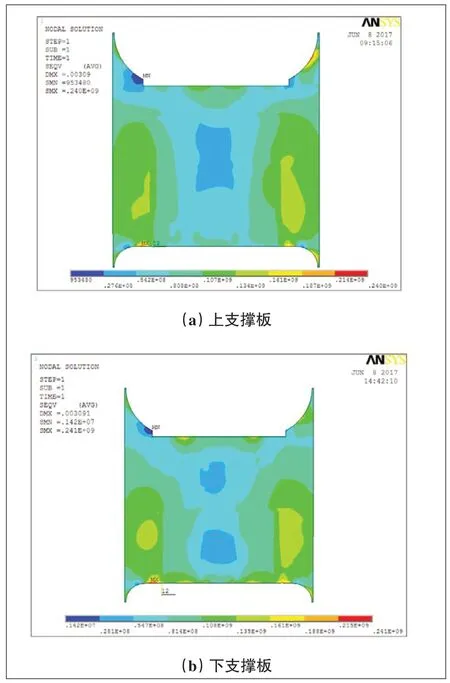

根据锚箱支撑板等效应力图,查看锚箱上下支撑板的等效应力计算结果(见图6)。从计算结果看,锚箱顶、底板整体应力水平在50~140 MPa,低于材料容许应力;在锚箱底板与支撑板相交位置出现极小范围的应力集中,应力集中值约240 MPa。

2.2.2 顶板与底板

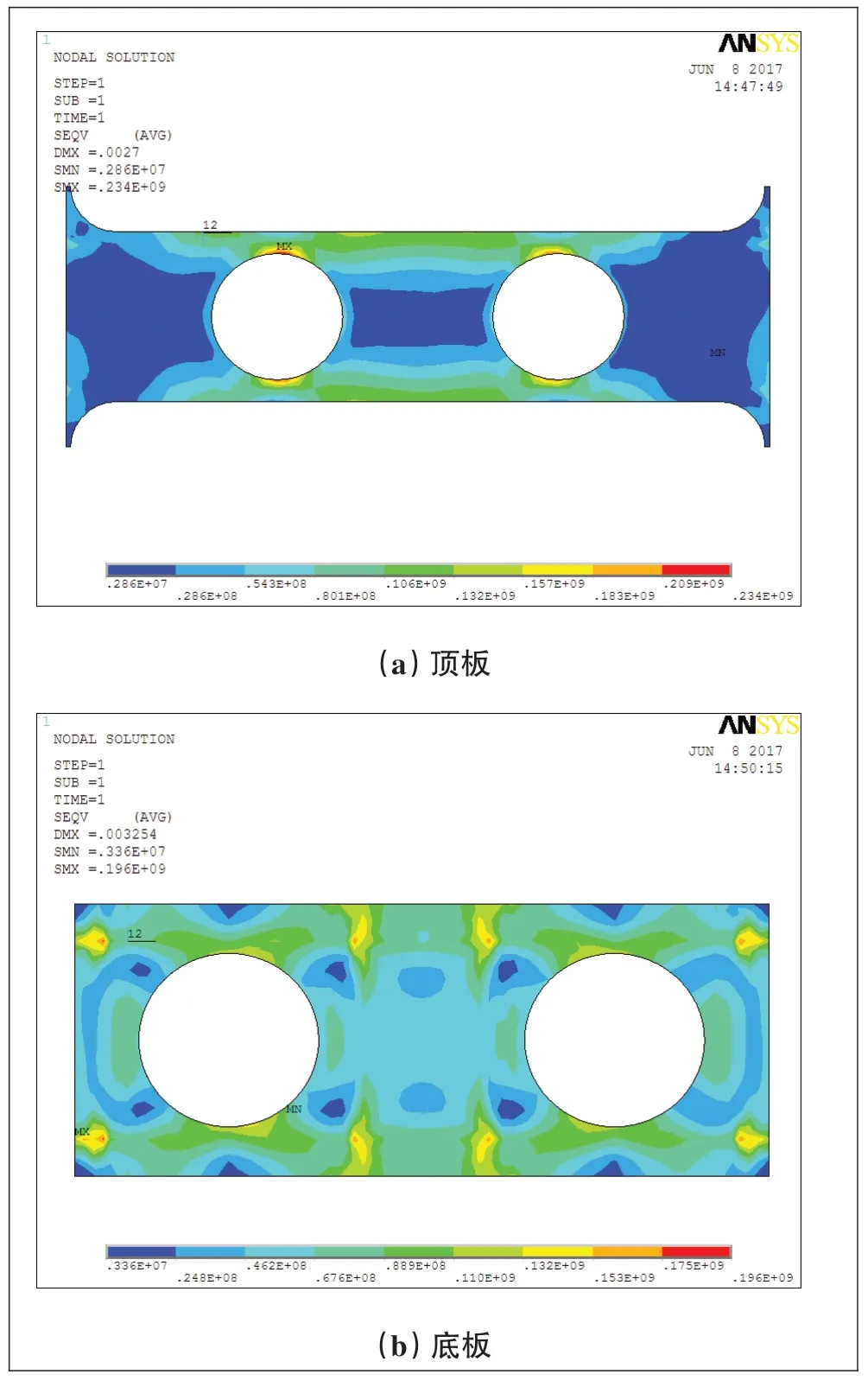

根据锚箱顶板、底板等效应力图,查看锚箱顶板与底板的等效应力计算结果(见图7)。锚箱顶板整体应力水平在40~100 MPa,在斜拉索穿过开孔位置出现一定区域的应力集中,最大应力值约234 MPa;锚箱底板整体应力水平在40~100 MPa,在锚垫板4 个角点出现应力集中,最大应力值约200 MPa。

图5 锚箱位置放大示意图

图6 锚箱支撑板等效应力图

图7 锚箱顶板、底板等效应力图

2.2.3 纵腹板

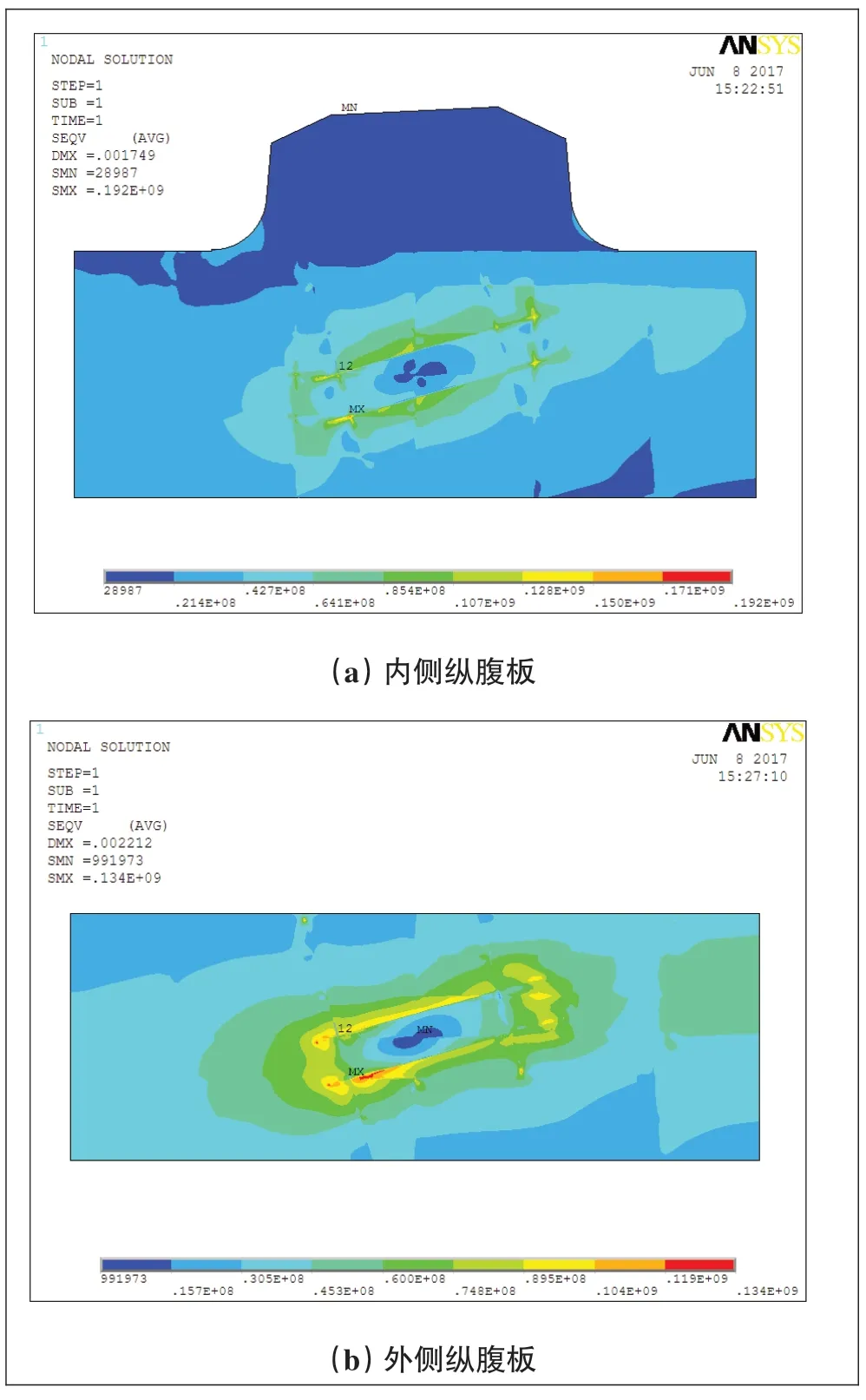

根据锚箱纵腹板等效应力图,查看锚箱下弦箱梁两侧纵腹板的等效应力计算结果(见图8)。内侧腹板应力水平在40~120 MPa,在焊缝起止位置及板件焊接位置出现极小区域的应力集中,应力值约192 MPa;外侧腹板应力水平在30~100 MPa,在焊缝起止位置及板件焊接位置出现极小区域的应力集中,应力值约134 MPa。此外,内侧腹板应力水平较外侧纵腹板应力水平高。

2.3 分析结果

芜湖长江公铁大桥锚箱式并排拉索锚固结构的应力分析结果表明:(1)锚箱构件受力均匀、传力匀顺、安全可靠;(2)各受力板件等效应力在30~140 MPa,低于材料容许应力;(3)在板件交点、倒角、开孔及焊缝起止区等局部区域出现应力集中,最大应力值240 MPa,低于材料屈服应力,加工制造中应严格确保焊缝质量。

图8 锚箱纵腹板等效应力图

3 传力特性

对于钢锚箱式索梁锚固结构而言,上下支撑板及顶、底板是锚箱的主要传力构件,它们与加劲板件共同组成锚箱结构的结构体系,进而通过各自与下弦钢箱梁腹板间的焊缝实现斜拉索与钢主梁之间的荷载传递[10-11]。锚箱位置焊缝较多,需要对锚箱各焊缝间传力特性及应力沿路径分布进行分析研究[12-16]。

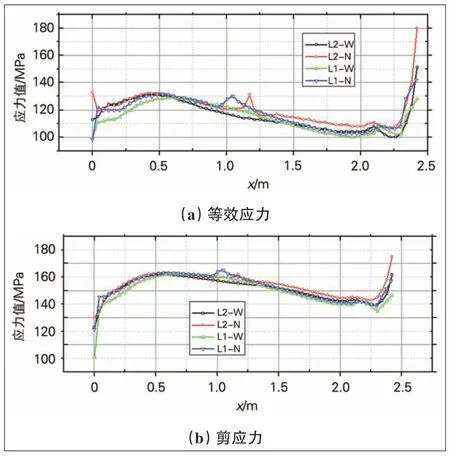

钢锚箱上下支撑板与腹板间4条焊缝沿焊缝长度方向的等效应力及剪应力分布情况见图9。图中,横坐标x为焊缝距底板的距离;L1、L2分别为锚箱上下支撑板与腹板间焊缝;N为与内侧纵腹板焊缝,W为与外侧纵腹板焊缝。其中,L1、L2 焊缝长2.40 m,从计算结果可知:

(1)L1、L2 内外4 条焊缝等效应力分布均为马鞍形分布,高应力区域集中在焊缝的两端位置,尤其在靠近顶板位置应力增大较快并出现应力集中。

(2)钢锚箱上下支撑板焊缝除在焊缝两端存在高应力区域且应力变化较大外,低应力区段应力也存在波动,波动均出现在箱梁腹板加劲肋附近,表明箱梁局部刚度变化会导致焊缝应力相应变化。

(3)钢锚箱上下支撑板4条焊缝应力水平相当,由于锚箱受内侧腹板约束较外侧腹板约束更强,内侧焊缝应力稍大于外侧焊缝。

图9 钢锚箱上下支撑板与腹板间焊缝应力

为定量研究锚箱结构的传力机理,根据各焊缝位置的剪应力分布情况分别沿焊缝长度积分得到各焊缝分担的剪力值及其分担剪力占传递索力的比例,得到各主要焊缝承担荷载比例(见表1),同时将焊缝极值应力与焊缝上的平均应力之比定义为应力不均匀系数。

从表1可知:

(1)锚箱上下支撑板与内外侧纵腹板4条焊缝共承担总荷载的96.3%,钢锚箱顶底板焊缝是斜拉索荷载最主要的传递路径;

表1 各主要焊缝承担荷载比例

(2)钢锚箱上下支撑板焊缝的应力不均匀系数约1.2,下支撑板内侧焊缝最大达1.326,下支撑板外侧焊缝最小达1.167;

(3)锚箱顶底板与钢梁腹板间焊缝传递的剪力占总荷载的比例较小,仅为3.7%,但其封板的应力不均匀系数较高,最低2.680、最高4.279。

4 结论

商合杭高铁芜湖长江公铁大桥主桥斜拉桥为大跨度高低矮塔钢桁梁斜拉桥,其斜拉索在“主力+附加力”组合下,单根索力达16 000 kN。为了降低索锚点、提高斜拉索效率,并将斜拉索安全可靠地锚固在主梁上,采用设置在主桁腹杆外侧的锚箱式并排拉索锚固结构。通过细部分析模型,得出以下结论:

(1)各板件应力集中程度较低且范围较小,锚箱构件受力均匀、传力匀顺、安全可靠;

(2)锚箱上下支撑板与内外侧纵腹板的4 条焊缝,共承担总荷载的96.3%,钢锚箱顶底板焊缝是斜拉索荷载最主要的传递路径;

(3)锚箱与腹板间焊缝剪应力呈马鞍形分布,应力集中系数为1.2~1.3,在设计中可按照此值进行钢锚箱设计。