木材表面嵌筋黏结-滑移试验方法

(北京交通大学土木建筑工程学院,北京,100044)

内嵌筋材可提高木柱承载力、改善其延性[1-2],筋材与木材之间的可靠黏结是二者协同工作的重要保证。有别于成熟的木结构植筋技术[3-4],嵌筋方法需在木材表面开槽嵌入筋材,常规的试件形式可能存在偏心受力、筋材剥离等问题,因此,在内嵌筋材的黏结性能试验中应优化试件形式。此外,表面内嵌筋材与木材为U 型三面黏结而非完全植入,其黏结性能弱于植筋黏结,因而需要合理选取胶层厚度和开槽深度等参数。

DE等[5-6]为了探究混凝土与其表面内嵌筋材的黏结性能,设计采用了U 型混凝土试件并完成了拔出试验。考虑到混凝土与木材在材料性能上差别显著,混凝土表面内嵌筋材的试验方法不一定适用于木材;张富文等[7]通过木材表面内嵌CFRP(carbon fiber reinforced polymer)筋的拔出试验,探究了锚固长度与木材种类对黏结性能的影响;CORRADI 等[8]通过内嵌CFRP 筋试件的拔出试验,得到了黏结应力沿锚固长度的分布;SENA 等[9]开展筋材拔出试验,考虑了嵌筋种类、位置和锚固长度对黏结性能的影响;此外,RAFTERY 等[10-11]采用了梁式试验的方式探究木材与内嵌筋材的黏结特性。由以上文献可知:试验方式和试件形式对试验结果影响显著;有效的胶层厚度和开槽深度能够确保其黏结性能;可靠的应变量测方法可以得到准确的筋材变形信息。因此,本文作者充分考虑试验方式、试件形式、胶层厚度、开槽深度和应变量测方法等因素,探索适用于研究内嵌钢筋与原木木材之间黏结滑移性能的试验方法。

1 试验方式选择

图1所示为木材与筋材的黏结滑移试验方式[11],由图1可见:研究木材与筋材黏结性能的主要试验方式有对拉试验、梁式试验、试件锚固固定状态下的拔出试验以及中心拔出试验。张富文等[7]采用对拉试验的方式研究了木材与其表面嵌筋之间的黏结特性;SENA 等[9]在胶合木与GFRP(glass fiber reinforced polymer)筋锚固性能试验中,采用梁式试件进行了黏结滑移试验;与此同时采用预制反力架固定试件以拔出GFRP 筋;DE 等[12]采用预制锚杆将木材试块固定,通过试验机拔出锚筋以完成黏结性能试验研究。

图1 木材与筋材的黏结滑移试验方式Fig.1 Bond-slip test modes of timber and steel bar

分析已有研究,对拉试验多应用于内部植筋节点的锚固性能研究,梁式试验能够较为真实地反映滑移特性,高昂的试验花费以及复杂的操作导致其不适用于具有大容量样本的试验研究。锚固木材试块的拔出试验方式,因筋材的锚固长度不宜过长,适用于有关木材横纹性能的试验研究。综合上述因素,本文选用中心拔出试验作为研究木材表面嵌筋黏结滑移性能的试验方式。

2 试件形式的确定

WIDMANN 等[13]通过试验研究了试件截面尺寸对于钢筋与木材黏结滑移性能的影响,指出为防止钢筋拔出之前木材过早的劈裂破坏,设计植筋边距(钢筋中心线至试件外边缘的距离)应大于2.3d(d为嵌筋直径);CHANS 等[14]的试验研究中植筋边距为3d,YEBOAH 等[15]制作的试件上述参数为3.75d。参考上述相关研究,考虑植筋边距、钢筋直径以及锚固长度等因素的影响,本文试件的初始长×宽×高选定为210 mm×150 mm×95 mm,植筋边距为3.75d。考虑筋材内嵌于木材表面的工作状态,制作了木材表面开槽埋置钢筋的初始试件,如图2所示。

图2 表面开槽试验试件Fig.2 Test specimen with surface groove

图3所示为试验装置及试件受力分析。由图3可见:钢筋受到垂直向下的拔出力F,通过胶层的传递,产生作用于木材的分布黏结应力τ。木材底面受到分布荷载q的作用,q与τ的共同作用下,产生使木材试块发生转动的弯矩M。随着荷载不断增加,木材底部发生压缩变形,靠近钢筋区段木材变形大,远离钢筋区段变形小。试验过程中上述转动弯矩和不均匀的压缩变形引起试块发生倾斜,如图3(b)中虚线所示,试验力F分解为沿着木槽长度方向的力F1以及垂直于木槽长度方向的力F2,在力F2的作用下钢筋并未沿着木槽方向中心拔出。钢筋在力F2作用下与胶层发生剥离破坏,进而影响了试验结果的可靠性。

图3 试验装置及试件受力分析Fig.3 Initial test set-up and force analysis

改进的试验试件如图4(a)所示,试件长×宽×高为210 mm×150 mm×160 mm。按图4(a),将木方分割为A和B块,其中B块表面开槽;钢筋固定于木槽中心位置(同时位于未分割前木方中心),其与木槽之间的缝隙填充植筋胶;用胶带隔离木槽外覆胶层,确保胶体只与B块木材三面黏结而与A块脱黏;将A块采用铆钉定位,在开槽范围之外通过胶体与B块黏合为一个整体,至此试件制作完成。图4(b)所示为最终的试验装置以及试件形式。

图4 试件形式及试验装置Fig.4 Specimen form and test set-up

3 胶层厚度、开槽深度及应变量测方法

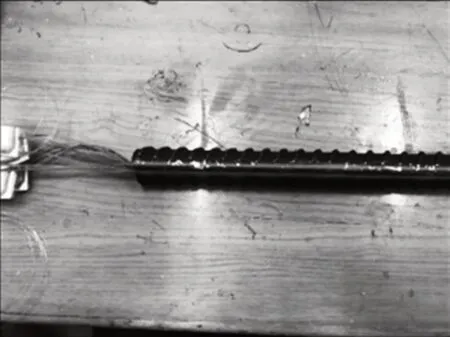

为了选取有效的胶层厚度、开槽深度以及应变量测方法,同时验证所选定的试验方式和试件形式,进行26 个试件的拔出试验。考虑到植筋黏结中常用4 mm的胶层厚度,以及胶层厚度过大对试件截面带来的不利影响,本文对比了2 mm 和4 mm 胶层厚度对于黏结性能的影响。此外,木材表面嵌筋存在有外覆胶层,试验中通过研究开槽深度,进而探究了外覆胶层厚度对于嵌筋黏结的影响。试件分组及相关参数详见表1。

3.1 试验材料

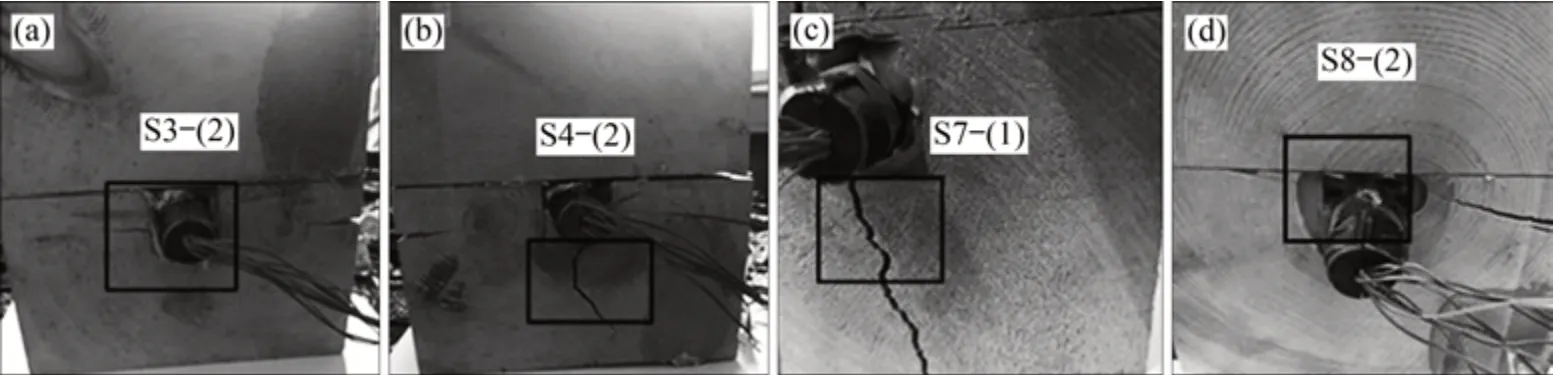

木材选用红松原木,其物理力学性质均通过无疵小试样测得。木材的密度和含水率分别为0.48 g/cm3和10.5%;顺纹抗压强度和顺纹抗剪强度分别为45.1 MPa和9.1 MPa;木材的弹性模量为11 090 MPa。钢筋牌号为HRB400,材料参数详见表2。钢筋与木材之间采用双组份环氧树脂植筋胶黏结,其材料参数由厂家提供。植筋胶的劈裂抗拉强度和抗压强度分别为11.5 MPa 和83.5 MPa;抗弯强度和抗剪强度分别为70.5 MPa和16.1 MPa。裸光纤光栅传感器的光栅长度为10 mm,光栅反射率≥85.0%,波长范围为1 525~1 565 nm。

3.2 加载制度及数据量测

试验采用微机控制300 kN 电液伺服万能试验机进行加载,加载程序采用位移控制,速率为1 mm/min,当试件发生明显破坏或仅存残余黏结力时,停止试验。试验荷载通过荷载传感器采集,相对滑移由试件加载端和自由端设置的电感式位移计记录。由图4可见:本文位移计所量测的为钢筋相对于木材试件底部的相对滑移。上述的荷载传感器、位移计以及钢筋内贴应变片的数据均由一台IMC 动态应变仪同步采集;裸光纤光栅的光信号采集通过一台光纤光栅解调仪完成。

表1 试件参数及分组Table 1 Group and parameters of specimens mm

表2 钢筋材料参数Table 2 Material properties of steel bar

3.3 试验结果

在20 ℃室温下,养护7 d以上,待胶体完全固化之后进行试验,试验结果见表3,其中Ⅰ为黏结破坏,表现为在钢筋与胶体界面发生拔出破坏;或者由于钢筋与胶体黏结良好,而产生胶层周边木纤维随钢筋拔出的剪切破坏。Ⅱ表示木材劈裂破坏,在钢筋拔出过程中,当木材保护层厚度不足时,发生脆性破坏,该种破坏形式不能充分反映钢筋与木材的黏结性能。由于试件S4-(5)的试验数据偏差较大而需要将其在试验结果处理时予以剔除,故未将其列入极限承载力平均值以及黏结应力平均值的计算。平均黏结应力由式(1)计算。

式中:τa为平均黏结应力;Fu为极限承载力;d为钢筋直径;l为锚固长度。

3.4 胶层厚度的选取

选取拟用于嵌筋加固木柱的16 mm直径钢筋,研究了2 mm和4 mm这2种胶层厚度对黏结性能的影响。图5所示为不同胶层厚度试件的典型破坏形态,表3列出了各试件的破坏形态。

表3 试件试验结果Table 3 Test results of specimens

胶层厚度4 mm试件主要的破坏形态为钢筋的拔出破坏,随着试件黏结长度增加,伴随有木材微裂缝的开展和延伸。由图5可见:试件S2-(2)发生钢筋的拔出破坏,S2-(3)试件在钢筋的拔出过程中,由于钢筋与胶层之间的机械咬合作用,木材受到挤压而产生微裂缝。胶层厚度2 mm试件多发生钢筋的拔出破坏;部分试件由于黏结长度长,钢筋与胶层之间具有良好的握裹力,因而发生木材的剪切破坏。

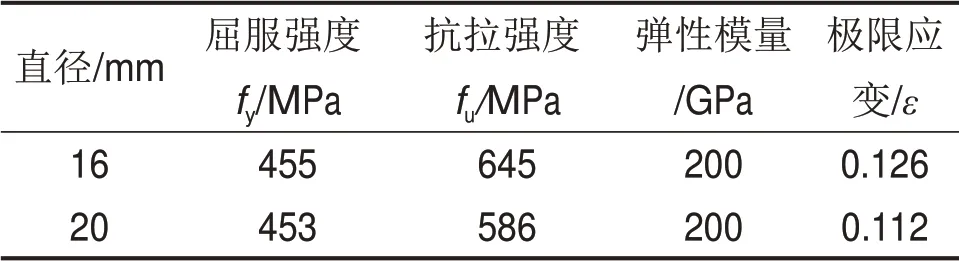

图6所示为不同胶层厚度试件的极限承载力和平均黏结强度分布曲线,采用同一组3个试件的试验结果平均值作为其代表值,通过相对标准差反映数据的离散程度。由图6可见:试件的极限承载力随着锚固长度增加而增加;平均黏结应力随着锚固长度的增加而减小。胶层厚度4 mm试件的极限承载力和平均黏结应力均大于胶层厚度2 mm试件的试验结果,因此,不同胶层厚度会影响试件的黏结强度。其原因如下:当木槽外覆胶层厚度较小时,化学胶结力以及滑移过程中的机械咬合力相应较小。当钢筋微滑移时,胶层厚度较小试件的外覆胶层随即发生破坏,胶体与钢筋之间的机械咬合作用减弱,黏结强度随之降低。

图7所示为试件的平均荷载-滑移曲线。由图7可知:加载初期,不同胶层厚度试件的曲线基本重合,但是胶层厚度2 mm试件的极限承载力小于胶层厚度4 mm 试件的极限承载力,胶层厚度4 mm 试件的峰值位移大于胶层厚度2 mm 试件的峰值位移。

LING 等[3]在木材植筋黏结滑移试验中探究了2,4和6 mm胶层厚度对黏结强度的影响,指出随着胶层厚度增加,极限承载力呈线性增加。BROUGHTON 等[16]的试验研究结果与上述结论相一致。ROSSIGNON等[17]的研究表明胶层厚度过大会导致试件净截面减小,从而发生木材的劈裂破坏以及胶体的剥离破坏,同时胶层厚度选择为4 mm 较为合理且适用于实际工程。因此,胶层厚度为4 mm时,木材与钢筋黏结性能较好。

3.5 开槽深度的选取

图5 不同胶层厚度试件的典型破坏形态Fig.5 Typical failure modes of specimens with different glue-line thickness

在木材表面内嵌钢筋时,木槽的外覆胶层较薄弱,可能影响到钢筋与木材的黏结性能。因此,本文采用拟用于嵌筋加固木柱的20 mm直径钢筋,为选取适宜的开槽深度进行了试验研究。需要说明的是,在不同开槽深度试件中,钢筋与木材3个黏结面的胶层厚度均为4 mm,仅外覆胶层厚度为研究变量。

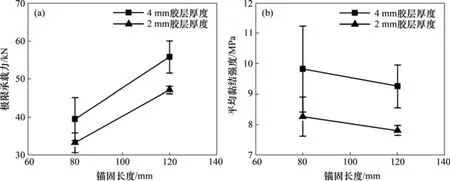

图8所示为不同开槽深度试件典型的破坏形态。S3和S4组试件开槽深度均为28 mm(外覆胶层厚度4 mm),主要发生钢筋的拔出破坏,如图8所示,试件的破坏形态较为一致。S7和S8组试件的开槽深度为32 mm(外覆胶层厚度8 mm),其破坏形态不一,如图8(c)所示,试件S7-(1)发生木材的劈裂破坏,是因为开槽深度增加,试件嵌筋边距减小所致;由图8(d)可见:试件S8-(2)发生木材剪切破坏,是因为开槽深度增加,试件外覆胶层不易发生破坏,木材抗剪承载力不足而发生剪切破坏。因此,开槽深度会影响试件的破坏形态。

图6 不同胶层厚度试件极限承载力及平均黏结强度分布Fig.6 Ultimate load and average bond strength of specimens with 2 mm and 4 mm glue-line thicknesses

图7 不同胶层厚度试件的平均黏结-滑移曲线Fig.7 Average bond-slip curves of specimens with different glue-line thicknesses

图8 不同开槽深度试件的典型破坏形态Fig.8 Typical failure modes of specimens with different groove depths

图9所示为不同开槽深度试件的极限承载力和平均黏结应力分布曲线,同样采用同一组3个试件的试验结果平均值作为其代表值,通过相对标准差表征数据的离散程度。由图9(a)可见:开槽深度32 mm 试件的极限承载力略大于开槽深度28 mm试件的极限承载力,但二者相差不大,图9(b)中试件平均黏结应力的分布亦符合上述规律。SENA等[9]的研究结果表明:当加大开槽深度时,试件的极限承载力随之增加。

图10所示为不同开槽深度试件的黏结-滑移曲线分布,由图10可见:2种开槽深度试件的黏结滑移曲线上升段一致,极限承载力和峰值位移相近。S7和S8组试件曲线软化段多为垂直下降直线,S3和S4组试件的曲线软化段多为斜直线。由此可知,S7 和S8 组试件多发生脆性破坏,而S3 和S4 组试件则表现出明显的延性。S7和S8组试件由于开槽深度较大,嵌筋边距相应减小,当荷载接近峰值时,木材厚度不足以抵抗裂缝的发展随即发生上述的脆性劈裂破坏。

综上可知,随木槽深度增加,试件的黏结强度略有提高,但木材保护层厚度减小,导致试件破坏形态由延性的钢筋拔出破坏转变为脆性的木材劈裂破坏。故在内嵌钢筋与木材的黏结滑移试验中,宜选用4 mm的钢筋外覆胶层厚度。

3.6 应变量测方法

黏结滑移试验中,常采用内贴应变片的方法测量钢筋的应变[18],即将钢筋切为两半,在切面铣槽黏贴应变片,之后合拢两半钢筋并用于拔出试验。该方法可以有效地测量试验中的钢筋应变,但存在费时费力、工序繁琐、影响钢筋性能等问题,不适用于直径较小的常用钢筋以及FRP(fiber reinforced polymer)筋。文献[19-20]将光纤光栅传感器应用于钢筋与混凝土的黏结滑移试验中测量钢筋的应变,该种传感器直径极小可直接黏贴于钢筋表面,操作简便快捷,且对黏结面影响较小。

图9 28 mm和32 mm开槽深度试块极限承载力及平均黏结强度分布Fig.9 Ultimate load and average bond strength of specimens with 28 mm and 32 mm groove depths

图10 不同开槽深度试件的平均黏结-滑移曲线Fig.10 Average bond-slip curves of specimens with different groove depths

本文部分试件中同时采用了外黏裸光纤光栅和内贴应变片测量试验中的钢筋应变,并对比了2种测量方式的采集结果。图11所示为试验中的钢筋应变测点布置,由图11可见:钢筋的应变测点、应变片布设与光栅位置一一对应。图11中测点1处光纤光栅的采集结果记为FBG1,而对应的两半钢筋上应变片的采集结果分别记为SG1 和SG1′,其余测点依此类推。

图11 应变测点布置Fig.11 Strain measurement points

图12 封装前光纤光栅与应变片应变采集结果对比Fig.12 Comparison of strain collection results between pre-package FBG and strain gauge

图12所示为封装前光纤光栅与应变片应变采集结果对比。由图12(a)可知:在0~25 kN 范围内靠近自由端2个测点的应变片与光栅量测数据对应良好,而测点3 处量测数据偏差较大。由图12(b)可见:2种量测方法在部分测点对应良好,试验荷载25 kN 时测量应变可达到325με。而图12(c)~(e)中的试件,在0~25 kN的荷载范围内2种量测方法对应良好,钢筋自由端测点的光纤光栅采集效果优于加载端测点的光栅量测结果;由于加载端区段应力分布复杂,平均黏结应力较大,光纤在该区段极易损坏,影响了数据的采集。荷载较小时2种应变测量方法所得结果对应良好,荷载增大到一定程度之后,光纤光栅的测量结果出现异常。

裸光纤黏贴在钢筋表面极易破损,为提升光纤工作性能,对其进行了简易封装,如图13所示。具体封装方法为在钢筋表面光纤黏贴区段铣出2 mm×2 mm 凹槽,采用快速黏结剂将光纤光栅布设于凹槽内,并用环氧树脂抹平。图14所示为对光纤做简易封装后的试验数据对比。由图14可见:当接近峰值荷载时,光纤光栅与应变片仍有良好的对应关系。简易封装后当试验荷载接近70 kN时,部分光纤仍可以正常工作,最大测量应变可达500με。

图13 光纤光栅的简易封装Fig.13 Simple package of FBG

由于光纤的封装保护不足,部分光纤在加载阶段即发生破损,数据采集效果较差。而内贴应变片在试验过程中可以克服复杂的黏结应力分布而正常工作且性能稳定,因此,在没有可靠的简易封装技术支撑下,黏结滑移试验中的钢筋应变测量宜选用内贴应变片的方法。

4 试验方法的适用性研究

通过比选,采用了拔出试验方式,改进得到了拼接形式的试验试件,基于试验研究确定了4 mm 的胶层厚度和对应20 mm 直径钢筋的28 mm开槽深度(外覆胶层厚度4 mm),最后选取了内贴应变片的筋材应变量测方法,得到了适用于研究木材与其表面内嵌钢筋黏结滑移特性的试验方法。

为了验证上述所得试验方法的可靠性,以黏结长度和钢筋直径作为主要的参数,设计并制作了6 组18 个试件,研究80,120 和160 mm 这3 种锚固长度以及16 mm和20 mm这2种直径钢筋对于木材与内嵌钢筋黏结滑移性能的影响。表4为通过本文试验方法所得试验结果,图15所示为试件的荷载-滑移曲线。由表4和图15可知:采用本文研究得到的试验方法,可以避免试件发生木材的劈裂破坏,而主要发生钢筋与木材的黏结破坏,从而确保了钢筋与木材黏结滑移性能研究的有效性;试件的极限承载力随着锚固长度增大而增大,而黏结强度随之减小;钢筋直径变化时,试件的极限承载力随着直径增加而增大而黏结强度则基本不发生改变。试件的荷载-滑移曲线分布可以反映其整体的黏结滑移特性,上升与下降段斜率表示了试件的锚固刚度,同时也间接反映了试件的破坏形态。

图14 封装后光纤光栅与应变片应变采集结果对比Fig.14 Comparison of strain collection results between packaged FBG and strain gauge

表4 黏结滑移试验结果Table 4 Results of bond-slip test

图15 试件的荷载-滑移曲线Fig.15 Load-slip curves of specimens

通过上述试验研究可知,本文得到的试验方法可以有效开展锚固长度、钢筋直径等对于黏结性能影响的研究,建立考虑相关影响因素的黏结滑移本构关系,为后续考虑多变量(如木材种类、筋材种类、胶体类型等)共同作用进而为更加全面地探究木材与表面内嵌筋材的黏结滑移特性提供方法与途径。

5 结论

1)经过比选,采用拔出试验作为研究木材表面嵌筋黏结滑移性能的试验方式;分析初始试验试件的受力并进行改进优化,进而确定了合理的试件形式。

2)当胶层厚度4 mm时,试件的极限承载力较高,钢筋与木材之间具有良好的黏结性能。建议在后续的黏结试验和实际的加固工程中选取4 mm的胶层厚度。

3)随着开槽深度增加,试件多发生木材的劈裂破坏,破坏形态发生了转变且极限承载力略微提升。因此,当钢筋直径为20 mm 时,试件开槽深度选用28 mm(外覆胶层厚度4 mm)。

4)在初始加载阶段,光纤光栅与内贴应变片的采集数据具有良好的对应关系,随着荷载增加光纤光栅的采集结果异常,而应变片则可以正常工作且性能稳定。因此,黏结滑移试验中宜选用内贴应变片测量钢筋应变;光纤光栅的简易封装可提升其工作性能,但仍需对其封装技术作进一步探究。

5)考虑锚固长度和钢筋直径影响的黏结试验方法可行,结果可靠,能够为后续探究木材与内嵌钢筋黏结滑移特性提供指导与帮助。