油气田场站工程工艺管道渗透检测质量管理

刘保平,朱永,和莉园,齐涛

中国石油长庆油田分公司 技术监测中心石油天然气长庆工程质量监督站 (陕西 西安 710018)

油气田场站工程是油气田地面建设工程中最重要的建设项目之一,在油气田地面建设过程中有着重要的作用。油气田场站工程一般包括联合输油站、集油(气)站、接转注水站、增压站、脱水站、卸油台等。场站内除了撬装式一体化集成装置、容器、泵类设备外,还有各类不同规格的工艺管道,工艺管道部分主要包括连接设备的管道、阀门、弯头、三通、法兰等。管道与弯头、三通、法兰之间均以焊接的形式连接,对接焊缝既有等壁厚直管对接,也有变壁厚的对接焊缝,大多数弯头与直管的对接焊缝就是如此。角接焊缝既有小直径管插入大直径管形成的角接焊缝,大多数仪表接管就采用这种方式;也有直管插入法兰中心孔对焊的焊缝,用于连接阀门的平焊法兰就是此种形式。根据SY/T 4109—2013《石油天然气钢质管道无损检测》标准,超声波检测适用于壁厚T≥5 mm 且管外径D0≥57 mm 的管道,而不适用于上述范围以外及弯头与直管、带颈法兰与直管、回弯头与直管的焊缝[1],从而限制了GB 50540—2009《石油天然气站内工艺管道施工规范(2012 版)》中无损检测方法应首选射线或超声波检测的规定范围[2],从实际工作中也鲜见站内工艺管道无损检测选用超声波检测的实例。对于磁粉检测来说,由于磁轭间距应控制在75~200 mm,且对同一检测区要交叉垂直反复磁化两次的规定[1],这又使站内工艺管道许多焊缝不能采用该方法,从而形成对于弯头、弯管、变径直管除射线检测外,其余全部用渗透检测的传统做法,直管与法兰对接焊缝、插入式接管角焊缝只有采取渗透检测的方法最为有效。

1 设计规定中无损检测方面存在的问题

对于设计来说,一般遵照标准进行设计,由于设计人员极少有取得4 项常规无损检测方法资格的,这就限制了设计文件中对于标准规定比较含糊,在设计文件中也很难见到有明确规定的检测方法。图1 所示为典型的站内工艺管道设计蓝图,总说明中关于无损检测的方法规定,除了检测比例外,检测方法依据设计文件并没有任何参考意义。

图1 设计蓝图中总说明的检测规定

1.1 检测方法选择

1)设计文件中规定当管壁厚度T≥5 mm 且管径D0≥50 mm(实际应为57 mm)[1]时,站内工艺管道优先选用100%超声波检测,同时进行15%的射线检测复验。但超声波仅适用于同规格直管的对接焊缝,其他情况下的对接焊缝一律不适用于进行超声波检测,而直管对接焊缝在实际场站工程中少之又少,绝大部分都无法采用超声波进行检测。如图2所示,站内工艺管道,几乎看不到直管对接焊缝。

图2 常用站内工艺管道图

2)管壁厚度 T<5 mm 或管径 D0<50 mm(实际应为57 mm)[1]时,也无法采用磁粉检测,只能用射线或渗透检测方法。从而说明除首选射线检测以外,其余无法用射线检测的焊缝均应采取渗透检测。

1.2 检测费用问题

从图1 可知,标准中规定首选射线或超声波检测,而设计文件中规定优先选用超声波100%检测,用15%射线抽查复验,就是考虑检测成本问题。众所周知,射线检测具有缺陷直观、定性、定量准确、可重复性好、底片可长期保存、几乎不受人为因素的影响等优点[3],但缺点是检测成本高、速度慢,且实施检测时由于辐射防护还要中断附近其他作业的施工。相反,超声波检测对面积形缺陷敏感,例如裂纹、坡口未熔合等,检测成本低、速度快,但缺点是定性困难,对检查面的要求高,且受人为因素影响大。而检测成本高低是控制建设工程费用的最重要因素,因此设计文件规定宁可选择超声波检测,也不愿采取射线检测。

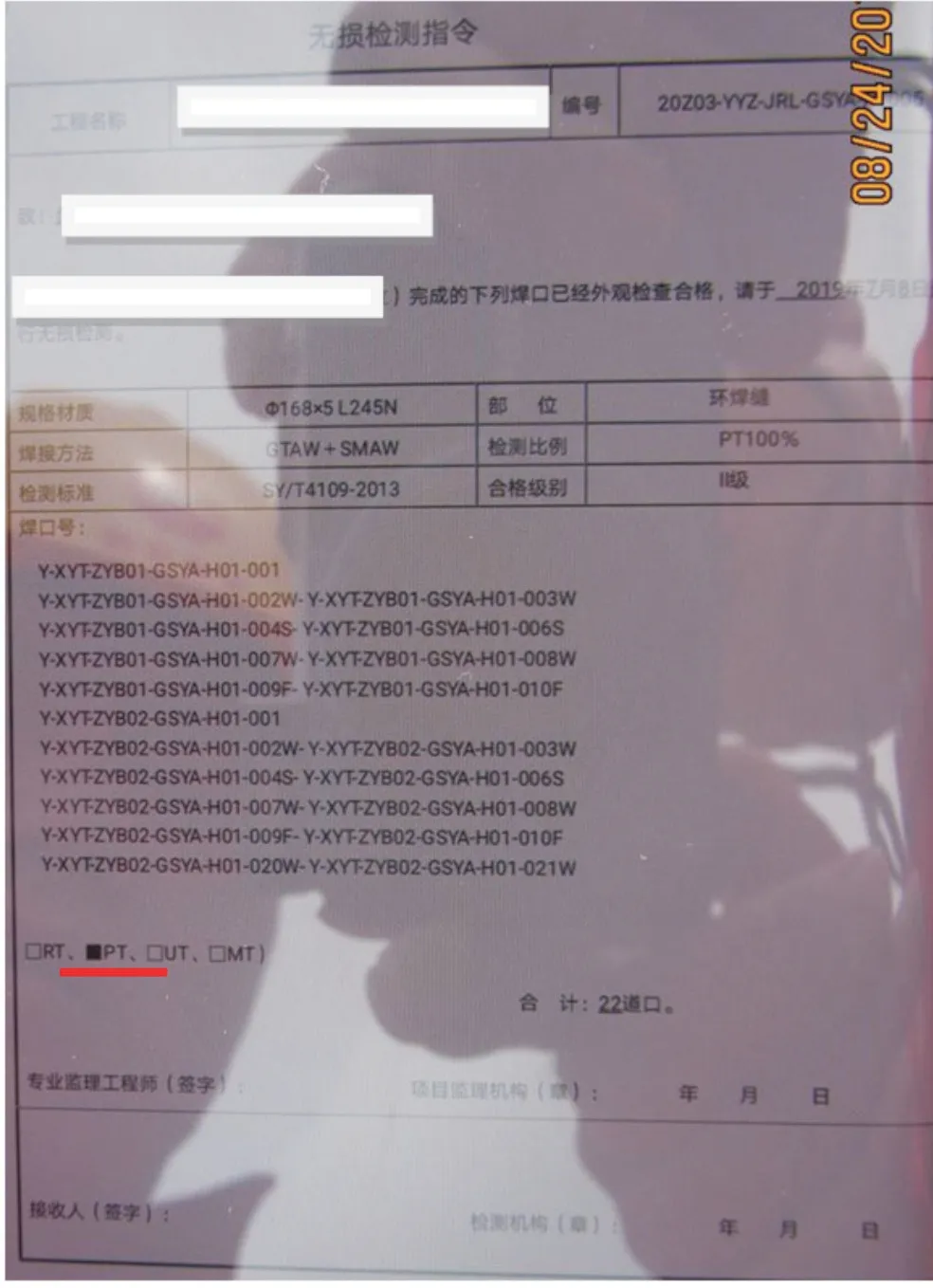

2 无损检测的监理指令问题

无损检测指令是检测过程中为保证工程质量而对检测单位提出规定要求的书面文件,一般具有强制性,检测单位必须执行。无损检测机构应按照检测指令及相关技术规范要求进行无损检测。其工作流程一般是由施工单位对外观检查是否合格,并对焊缝进行编号后向监理单位提出无损检测申请,监理单位接收到无损检测申请单后,应现场核实焊缝外观质量、焊口数量,确认后向检测机构下达无损检测指令单[3]。然而现实情况往往是下发无损检测指令的监理人员知识水平和能力低于专业检测人员,有时无损检测监理指令也违背标准或设计文件的规定,导致现场无法实施检测的情况。

2.1 监理指令与标准或设计文件的规定不一致

从图3可看出,焊口中既有直管焊缝,也有弯头焊口(W)、三通焊口(S)、法兰焊口(F)。直管焊缝只要满足壁厚T≥5 mm 且管外径D0≥57 mm,即可选用UT 超声波检测,否则选用RT 射线检测;对于弯头、三通焊口只能选用RT 射线检测,长颈法兰焊口也可采用RT射线检测或由于条件所限采用PT渗透检测。图3 所示的监理指令违背了有关标准的规定,也容易造成焊缝内部缺陷的漏检,从而给工程安全留下隐患。

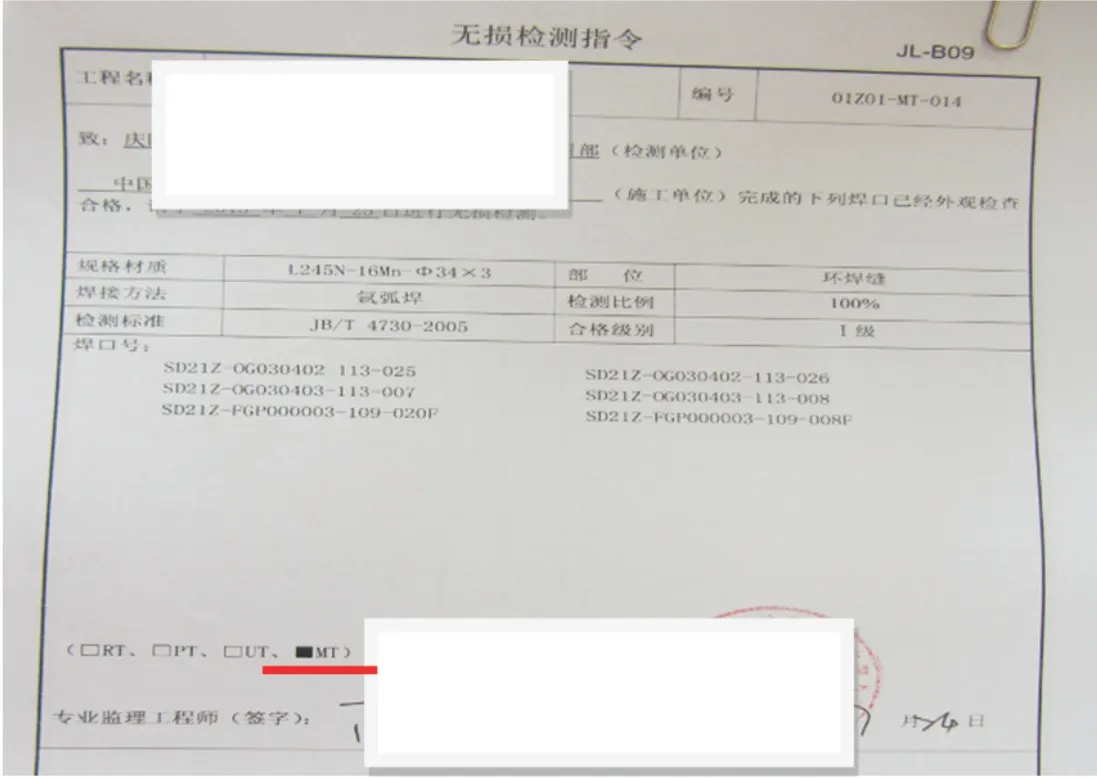

2.2 现场无法实施的无损检测指令

如图4所示,磁粉检测方法有磁轭法、触头法和缠绕电缆法等,缠绕电缆法只适用于焊缝中纵向缺陷的检测,触头法操作不当容易打火烧伤工件,这两种磁粉检测方法在工程实践中未曾应用于场站工艺管道检测中,所以油气田地面工程无损检测方法一般采用磁轭法检测。磁轭法检测又分为单磁轭与交叉磁轭两种方法,交叉磁轭适用于钢板对接焊缝或大直径管的对接焊缝,小直径管道及角接焊缝一般适用单磁轭法检测。图4 中所示的Φ34×3 mm 的管道焊缝,无论是对接焊缝还是接管角焊缝,无法实施90°交叉磁化的规定,即在垂直于管道轴线方向上始终无法实施检测,也就不能检测焊缝中的横向缺陷,所以该指令在检测方法的选择上是不正确的。

图3 应首选RT检测而采用PT检测的指令

图4 无法实施磁粉检测的指令

3 施工单位无损检测中的常见问题

施工单位看似与无损检测关系不大,实则有着密切的关系,有时直接影响无损检测的顺利进行。施工单位完成焊接工作后应先对焊缝外观自检合格后,再向监理单位提出检测申请,申请书的内容主要有:被检管道规格、材质、焊接方法、检测方法、检测数量、检测比例、合格级别、检测标准等[3],无损检测申请单可采用电子文档形式传递,但必须及时由施工单位和监理单位双方签字确认。从而要求施工单位的质检员要熟悉有关标准中对无损检测方法、检测比例的相关要求,也要熟悉设计文件的相关规定。

3.1 申报无损检测的时机

无损检测对检测时机的要求非常重要,尤其是射线检测,由于设备体积较大、附件繁多,现场检测主要有射线发生器(通常称之为“射线机头”)、控制箱、电缆线等,而射线机头不但体积、重量较大,而且对拍片时的焦距也有要求,这就使得射线检测只能在管道焊接预制完成且未安装之前进行,否则一旦安装就位,由于空间原因、射线机固定等问题而无法实施检测,这时再给监理报验,监理再下发检测指令就为时已晚,因此现场监理的监管在此显得尤为重要。施工单位不能一味追求施工进度,而应配合检测单位对质量检测合格后,再进行下道工序的施工。

在第一、二课时,学生自读文本自查资料自行提问,之后小组有效学习探讨解决问题,徐老师跟进梳理有效问题作为课堂上探讨的论点,学生得到了适当的、充分的思维开发。最终在徐老师不断地激励引导下,生生之间答疑解惑,解决问题中再生新的有价值的问题进行进一步的探讨,尽可能地释放了潜能,彰显了他们独到的本体个性。

3.2 焊缝外观质量检验

施工单位检查包括焊工自检、互检和质量检查员的专检,即通常所说的“三检制”。施工单位完成焊接工作以后,首先应对焊缝外观进行检查,如焊缝有局部凹陷或成型不良时,应及时进行修补或修磨。盖面焊的焊工进行自检,对个别余高超高的地方允许打磨处理,但应注意圆滑过渡到母材,不能出现打磨棱角或伤及母材。质检员对焊缝外观检查时,应对整个焊缝进行全面检查。

1)对于射线检测,焊缝及热影响区的表面质量(包括余高高度)应经外观检查合格,焊缝及热影响区表面的状态在底片上的影像不得掩盖焊缝中的缺陷或与之相混淆,否则应做适应的修整[1]。

2)对于渗透检测,则要求被检表面不应有影响渗透检测的锈蚀、氧化皮、焊接飞溅、毛刺、铁屑等。施工单位应及时清除影响渗透检测的焊接飞溅和毛刺,修整焊缝表面高低不平或局部凹坑及成型不良等明显的外观缺陷。

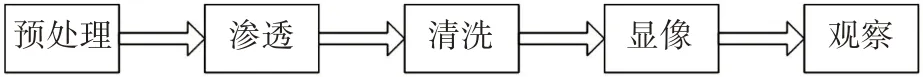

4 无损检测单位的问题

无损检测单位是实施焊缝质量检验的主体单位,也是保证焊接质量的最主要环节之一。检测单位一方面要按照监理下达的检测指令实施操作,另一方面要对监理指令有错误或无法实施的情况及时联系进行沟通,进行必要的修改或更正,但不允许以自己的意愿去按比例进行检测或随意改变检测方法,且原则上不允许私下与施工单位直接接触。正确的操作程序如图5所示[4]。

图5 溶剂去除型渗透检测的基本步骤

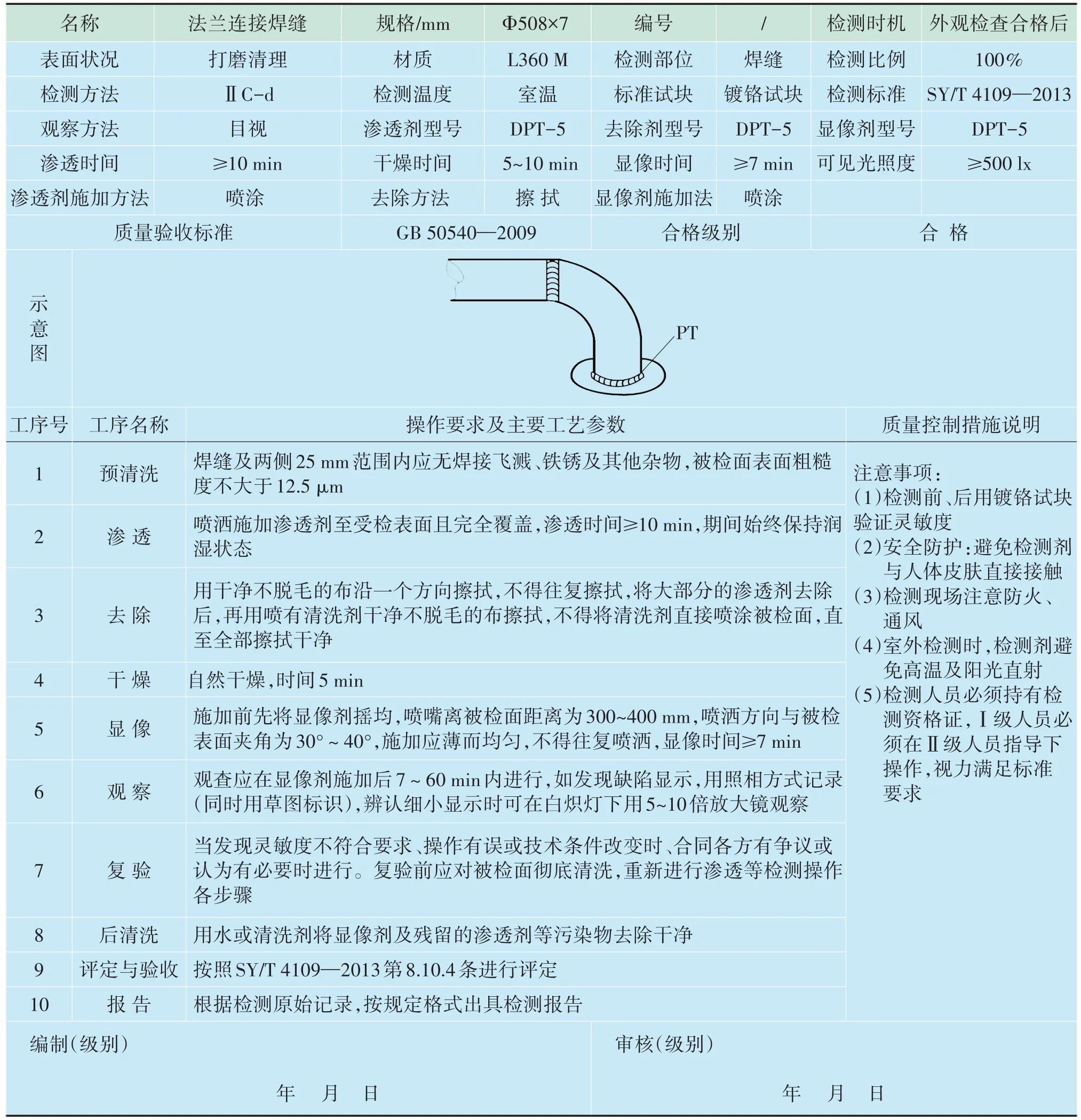

典型的站内工艺管道渗透检测PT 操作指导书(或叫工艺卡)。如某站内工艺管道,规格Φ508 mm×7 mm,材质L360M,对弯管与法兰连接焊口进行渗透检测,编制的渗透检测操作指导书(工艺卡) 见表1。

表1 渗透检测操作指导书(工艺卡)

在工程实际检查中,违反渗透检测操作程序或漏检的情况经常发生,从而使得石油天然气站内工艺管道除射线检测外的焊缝质量处于失控状态,给工程留下隐患。

4.1 未按标准规定实施操作

1)未进行表面必要的处理就实施渗透检测,SY/T 4109—2013 标准第8.7 条有明确规定,检测面表面粗糙度不大于12.5 μm,实际工作中通常使用电动钢丝刷进行打磨处理,即露出金属光泽后方可开始进行渗透检测操作,否则即使有表面开口缺陷也因焊缝上有其他杂质所覆盖,渗透剂无法渗入缺陷中,检测作用失效。实际检查工作中由于检测前未进行必要的处理而产生的问题最多,也最常见。

2)2019 年9 月检查某采油厂增压站扩建工程时,某检测单位为遮人耳目,只喷涂了渗透剂,造成已进行了检测的假象,实际上省略了其他工序(图6)。

图6 只喷了渗透剂

3)2019年7月检查某采油厂转油站加热炉工艺管道时,渗透检测只喷涂了显像剂,省略了前面所有的工序(图7)。

图7 只喷了显像剂

4.2 焊缝存在漏检区

一方面检测工序不到位,另一方面焊缝底部,连接法兰的角焊缝未进行检测,这种现象在监督检查中也经常遇到(图8)。究其原因:①检测人员工作责任心差;②相关人员监督检查不到位,发现了也无相应的处罚措施;③各类检查人员不懂专业,看见了也发现不了问题。久而久之造成了现场检测人员“偷工减料”的习惯性做法,渗透检测只是走过场,没有起到真正的检测作用。

图8 角焊缝存在漏检

5 结束语

石油天然气地面建设工程无损检测中,长输、集输及油田注水管道主要以射线、超声波检测为主,而磁粉、渗透检测几乎用不到,而场站内的各类储罐角焊缝,由于能保证两个磁极在垂直方向的充分接触,加之储罐材质均为铁磁性材料,应优先选择磁粉检测[5]。对于站内工艺管道,大多以射线检测为主,无法进行射线检测的各类角焊缝,则选用渗透检测。然而渗透检测在石油天然气地面建设工程中用处并不多,往往为人们所忽视,而工程质量事故就是从最薄弱的环节上发生的,站内工艺管道中焊口开裂导致的泄漏事故也大多发生在角焊缝处。为此,提高油气田场站工程中的渗透检测工作质量是保证工程平稳运行的基础。

5.1 检测单位应把工作重点放在现场管理上

检测人员工作责任心的大小与技术水平高低无关。检测报告的结论应以现场检测的实际情况为准,现场检测原始资料必须保存存档,不得随意丢弃,必要时对每道检测过的焊口进行现场拍照并电子存档,以备随时查阅。

5.2 监理应确保无损检测指令的准确性

监理人员必须加强检测技术的学习提高,如果自身都不是太懂,只是略知一二,那就不能尽到监理的监管作用。场站工程中工艺管道焊口应尽量选用射线检测,对各类角焊缝应提前进行外观质量复查,确保外观质量不影响渗透检测结论,并随时对检测单位的工作质量进行监督检查,督促施工单位及时报验,准确把握无损检测指令下发的时机。

5.3 建设单位适时组织质量大检查

场站工程相对于其他工程,由于场所固定、建设周期较长、工种繁杂、工序较多,建设单位进行各类检查的机会也多。因此,可利用其他工作检查时,对无损检测的工作质量一并检查。需要强调的是建设工程项目组很有必要配备1~2名无损检测的专业人员,这样才能真正起到工程质量检查的目的。