提高氢回收率技术的研究

郝小明(淄矿集团内蒙古黄陶勒盖煤炭有限责任公司,内蒙古 鄂尔多斯 017313)

0 引言

内蒙古黄陶勒盖煤炭有限责任公司世林化工分公司30 万吨/年甲醇项目,该装置以煤炭资源为原料,以航天长征化学工程股份有限公司的航天炉粉煤气化技术生产出粗合成气,经过一氧化碳变换,低温甲醇洗制得精制合成气,经压缩、合成以及精馏制得合格的产品精甲醇。因氢回收膜分离装置入口驰放气压力较2014 年设计值7.4MPaG 下降较多,导致作为分离推动力的压差(驰放气压力与膜后富氢气压力之差)减少较为明显。当前实际运行的催化剂初期压差较设计值减少20%,压差减少则分离推动力减小,直接影响膜分离效果,表现为氢回收率大幅降低,更多的气体从膜后非渗透气侧进入燃料气管网,而多余部分则排入火炬气,浪费了部分有效氢源,不利于实现回收利益最大化。

受到场地和资金以及施工周期的限制,本次技改在原配套设备的基础上新增一台膜分离器。在现有2 组并联的膜分离器后非渗透气侧新增1 台膜分离器,采用串联流程,将非渗透气再次回收氢气,减少尾气排放量。

1 改造前氢回收装置工艺流程

由甲醇合成工段甲醇分离器(S15401)来的弛放气(7.1MPa,40℃),首先经洗涤塔洗涤甲醇后进入气液分离器(S15801),除去气体中夹带的液滴后进入套管加热器(E15801),工艺气走管内,158℃、0.5MPa 的低压蒸汽走管外,通过TV15801 将原料气温度控制在50℃左右,使原料气远离露点并恒定膜分离系统的操作温度。预热后的原料气进入膜分离器组(M15801A-B),分离出富氢渗透气。然后返回到合成气压缩机K15301 新鲜气进口管线,参与甲醇合成反应。非渗透气(富甲烷气)即尾气(50℃,7.1MPaG),由HV15803 控制去公用系统。在开车期间或联锁动作情况下,本装置设有保护性旁路,将醇分后的弛放气通过PV15401 排放至放空总管。

2 改造方案

用现有2 组膜后的非渗透气作为原料气,进入新增膜组进行二次提氢,得到的尾气去燃料气管网(约需1300 ~1500Nm3/h),得到的富氢气(称为富氢气II)与现有膜后富氢气(称为富氢气I)混合返回甲醇合成压缩机入口,尽可能实现无余气排入火炬系统,最大程度利用氢源增产甲醇,同时在新增膜前至膜后尾气管线增加一条副线,送往气化燃料气燃值不足时,可调节该副线自调阀的开度。

渗透气压力:3.3MPa。

2.1 改造前后气体组成

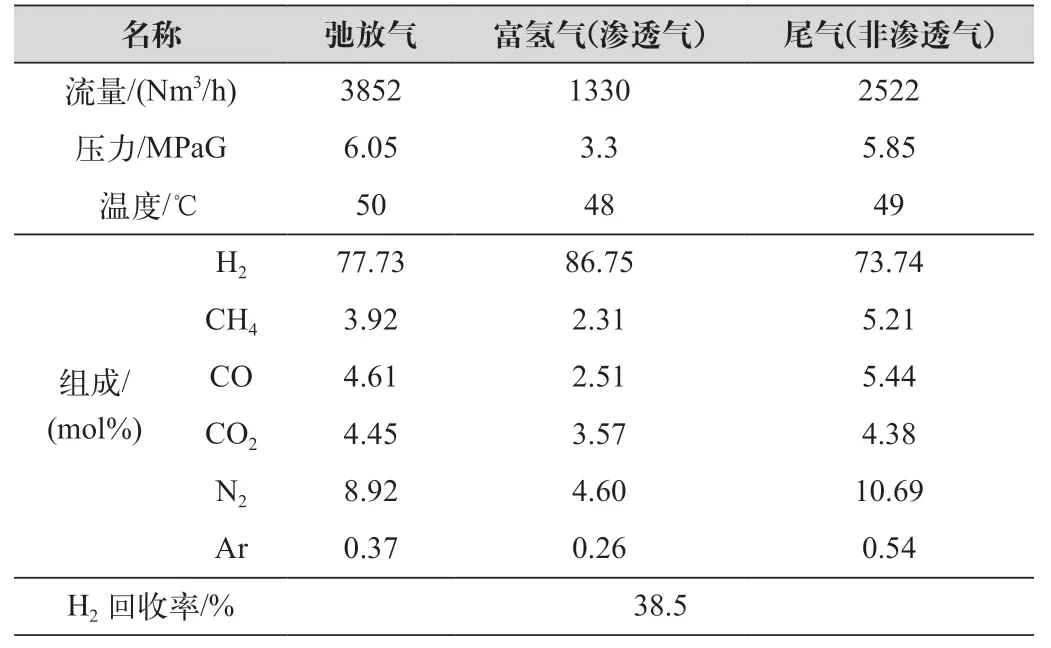

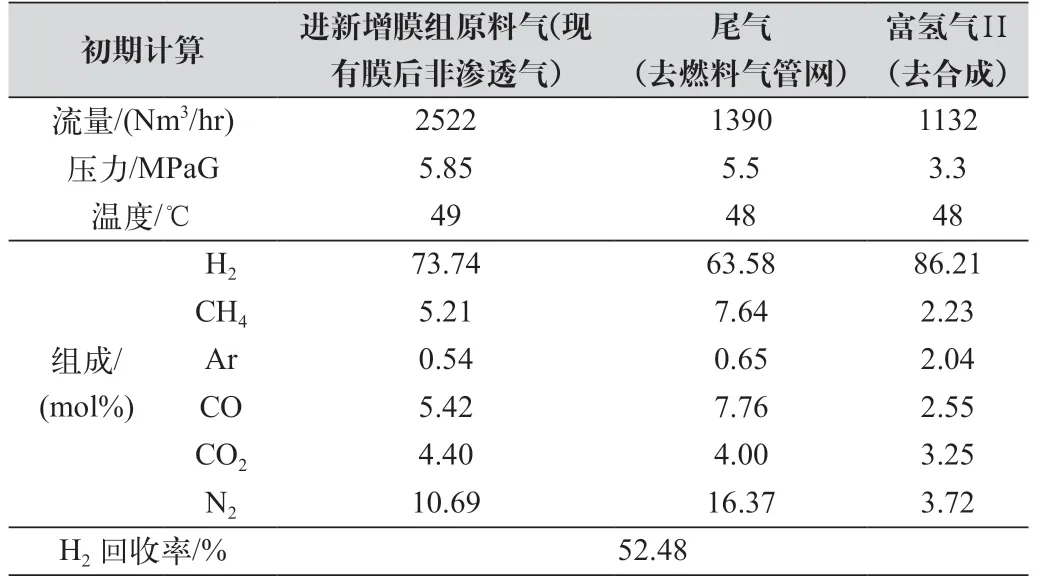

表1 和表2 分别是改造前和改造后气体的组成情况。

表1 改造前气体的组成

2.2 改造后预期达到的指标

(1)氢回收装置氢回收率≥75%;(2)渗透气氢浓度≥85%。

2.3 改造后工况变化时膜组的操作方法

现有2 台膜组简称为A 膜、B 膜,新增1 台膜组简称为C 膜。

表2 改造后气体的组成

(1)改造示意图如图1 所示。

图1 新增C膜示意图

(2)初期不同工况操作方法。催化剂初期正常运行时,通常同时投用A 膜、B 膜、C 膜,流程为2+1 膜排列模式,当初期驰放气流量处于较低水平时,C 膜后尾气量可能少于燃料气管网用量,此时则部分开启副线阀,将A 膜、B 膜的非渗透气引流一部分至燃料管网,以保证燃料气管网平衡。反之,当初期驰放气量波动升高时,可完全关闭副线阀门,将A 膜、B 膜的非渗透气全部送入C 膜进行回收,若C 膜后尾气量仍然大于燃料气管网用量时,可开启去火炬阀门。

2.4 技改前后运行数据对比及氢回收膜分离器技改前后现场

氢回收率:3229×85.59%/(3229×85.59%+1200×53.47%)×100%=81%。技改后渗透气氢浓度、氢回收率都达到了技改目标。氢回收膜分离器技改前后现场情况如图2、图3 所示。

图2 氢回收膜分离器技改前情况

图3 氢回收膜分离器技改后情况

3 结语

原装置流程不做大调整,在原有2 组并联的膜分离器后非渗透气侧新增1 台膜分离器,采用串联流程,可将非渗透气再次回收氢气,减少了尾气排放量,在保证燃料气管网平衡的前提下,最大限度回收驰放气中的氢气,提高甲醇产量。