压缩机泵体内部焊接放电的分析与对策

□ 孙跃军

上海海立电器有限公司 上海 201206

1 分析背景

随着市场环境的变化,消费者对空调产品使用舒适度要求的不断提高。空调压缩机如果发生失效,将会导致严重的客户投诉,使公司产品信誉受损。通过对公司历年不良产品返回的类别进行分析,发现其中由于压缩机泵体内部焊接放电导致的失效一直排名靠前,占比较高的比例。可见,解决压缩机泵体内部焊接放电问题,可以大幅提高空调压缩机产品的质量。

压缩机泵体内部焊接放电会导致微米级精度的泵体零部件遭受电蚀,零部件遭受电蚀意味着很可能失效[1-3]。对此,笔者从焊接放电产生的原理入手进行分析,并对各种引起焊接放电的因素进行梳理,采取有针对性的改进措施,逐渐减少并杜绝由焊接引起的压缩机泵体内部放电现象。

2 压缩机泵体内部焊接放电的危害

由于产生焊接放电现象,经过研磨精加工达到微米级的泵体零部件会遭受电蚀,很可能发生失效。放电发生在压缩机泵体组件内部,无法观察到。压缩机泵体组件是以滑动轴承为运动副的精密组件,一旦内部有部件遭受电蚀引起失效,最终将导致压缩机整机失效,使空调不能正常工作。

3 压缩机泵体内部焊接放电分析

焊接工序采用气体保护电弧焊方式。气体保护电弧焊包括熔化极惰性气体保护电弧焊和熔化极活性气体保护电弧焊,是一种自动工艺。自动焊接需连续送入焊丝,由焊炬的喷嘴送进氩气和二氧化碳混合气产生保护。一台完整的气体保护焊设备通常由焊接电源、送丝系统、焊枪、供气系统、控制系统等组成。气体保护电弧焊原理如图1所示。

▲图1 气体保护电弧焊原理

笔者对压缩机生产过程中焊接时起弧电流的流向进行具体分析。

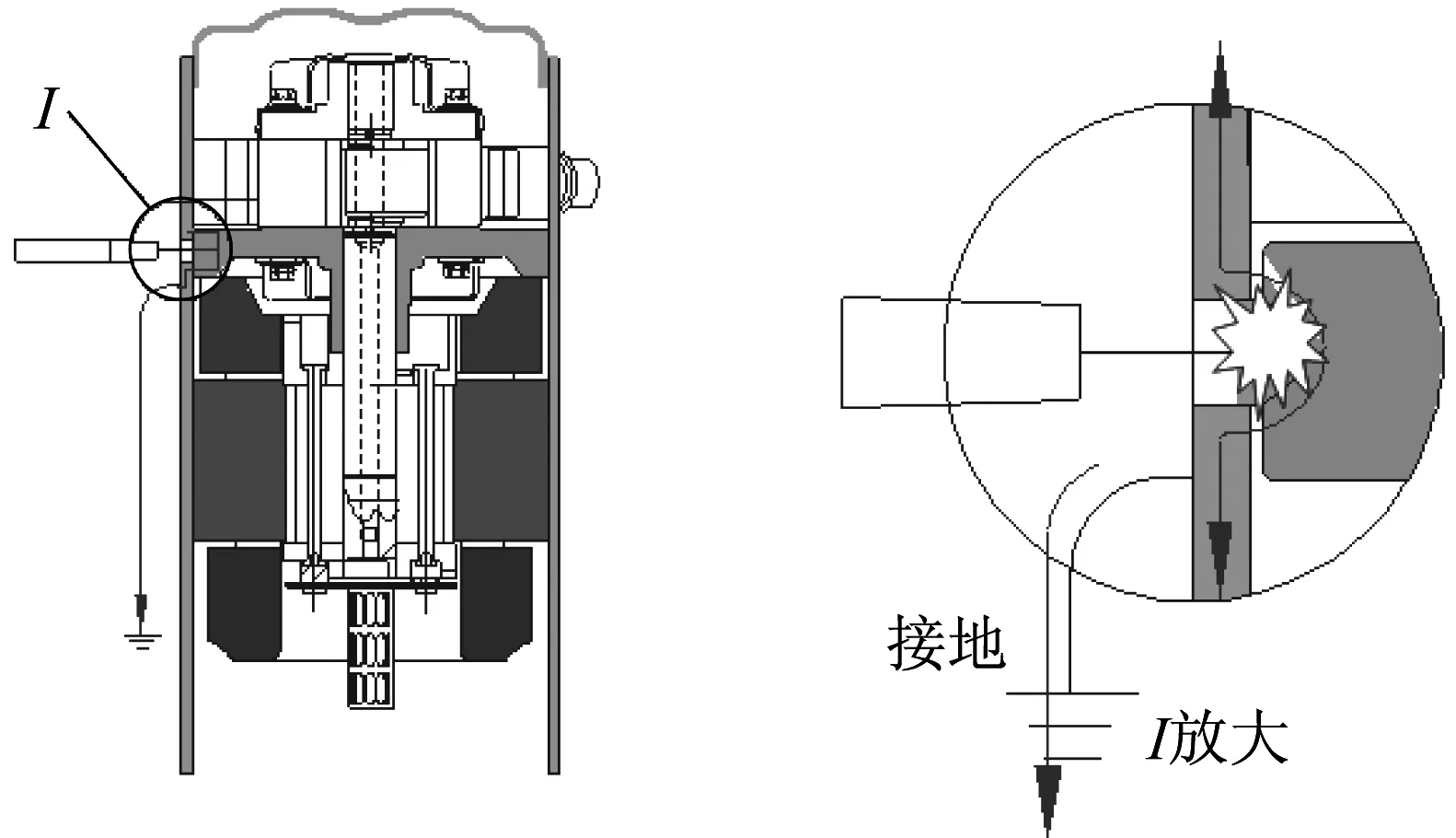

焊接采用接触引弧,直流电压为25 V,工作电流一般为250 A。电流从电源正极通过焊丝流到泵体上缸盖,再在泵体内部流转后通过其它导电回路流到壳体,最后流到电源负极,形成闭环回路。焊接放电时电流流向如图2所示。

▲图2 焊接放电时电流流向

焊接开始于起弧,起弧时焊接电流从零达到设定的工作电流。正常工作过程中,焊接电流通过泵体内部,最终流回到接地端。当起弧电流回路在泵体内遇到部件之间的间隙,即电流回路中有微小的似断非断断路现象时,起弧电流会使有微小间隙的部件之间的空气发生电离,进而引发焊接放电。

压缩机泵体部件各运动副的间隙见表1,曲轴止推面与上下缸盖平面的间隙最大,为59~163 μm,在理论上产生放电的可能性最大。

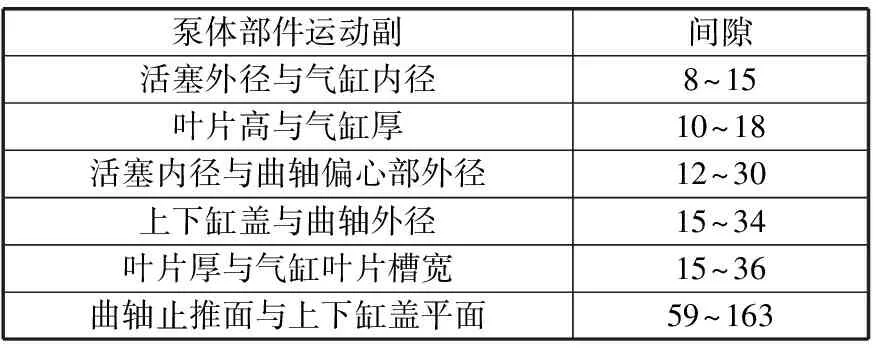

表1 压缩机泵体部件运动副间隙 μm

对产生焊接放电的压缩机泵体进行解体,遭受电蚀的零部件如图3所示。

▲图3 遭受电蚀零部件

通过对发生焊接放电的压缩机泵体进行拆解,找到焊接放电的具体位置。从现场实际情况看,几乎所有发生焊接放电的压缩机,其曲轴止推面与下缸盖之间都有明显的电蚀痕迹。结合焊接放电会发生在间隙较大位置的理论推断,理论推断与实际情况吻合。

通过分析可知,焊接放电只可能发生在焊接起弧阶段,并且电流在压缩机泵体内部进行流动。以下分析如何改变电流流向,进而避免焊接放电发生。

焊接起弧时,电流从电源正极通过焊丝、焊丝熔滴流到壳体与泵体连接处,再流到壳体,最后流到电源负极形成回路,这样可以避免焊接起弧电流流向泵体内部,如图4所示。

▲图4 避免焊接放电时电流流向

对图2和图4两种电流流向进行分析。图2中,起弧时焊接电流通过压缩机泵体内部,再流回到壳体进入接地线,起弧电流在泵体内间隙较大的运动副位置会产生放电。图4中,起弧时焊接电流没有流入压缩机泵体内部,直接由壳体流入接地线,这就消除了起弧电流在泵体内产生焊接放电的可能性。

4 引起焊接放电的其它因素

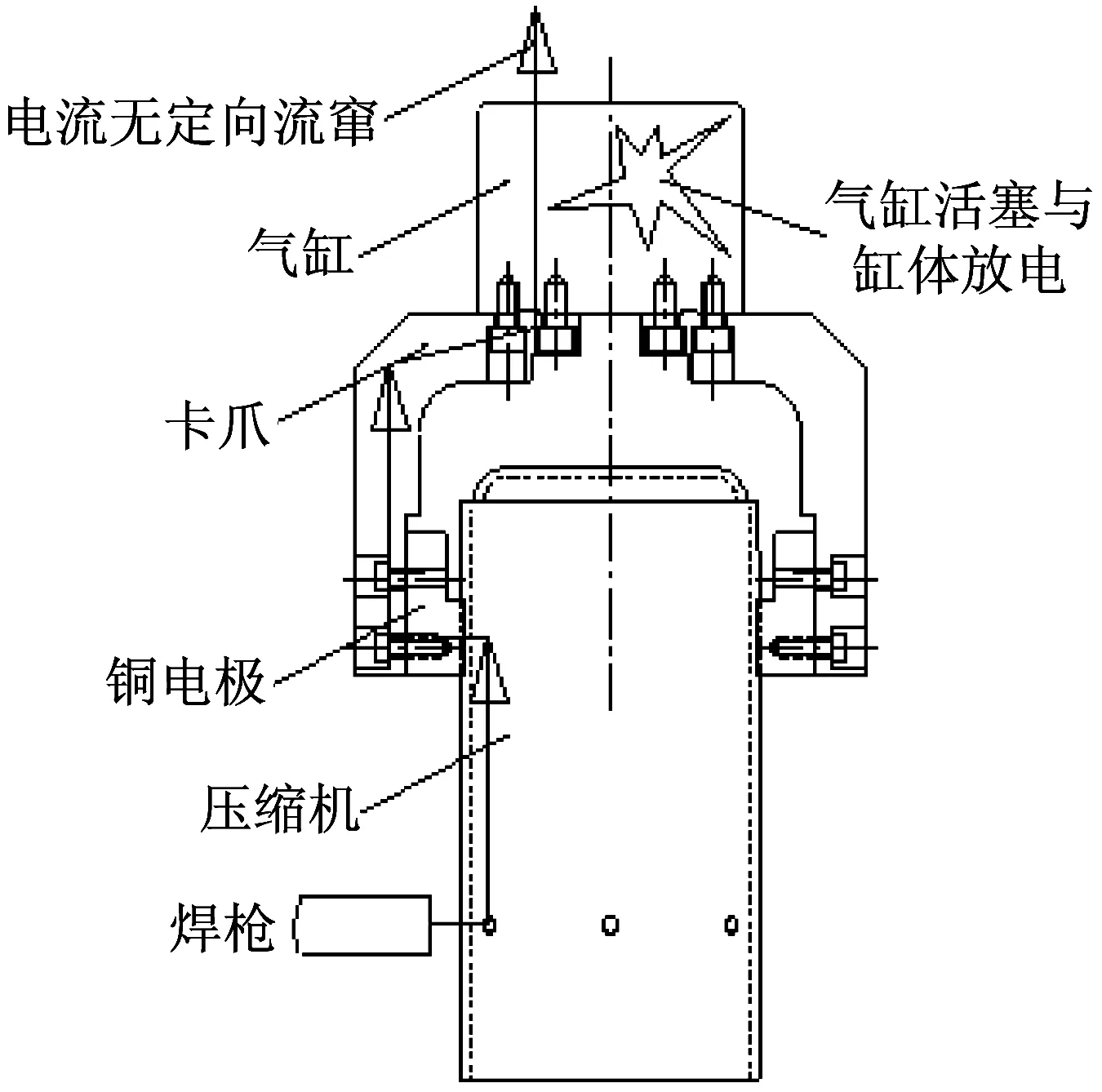

焊接设备中的装置绝缘不良及电流回路不畅,也会引起焊接放电。焊接设备上有辅助动作气缸及相应的装置,包括接地卡爪、电极、接地导线等。这些装置会在焊接过程中产生影响,有些允许成为电流回路的一部分,有些则应杜绝形成电流回路。

焊接设备中的各类装置如果没有形成良好的隔离,就会导致焊接电流乱窜,造成夹持气缸内部产生焊接放电,损坏气缸,导致设备故障。无隔离措施时电流流向如图5所示。在电极与气缸之间加装胶木垫,形成绝缘,使电流定向流入接地线,可以避免非正常焊接放电,如图6所示。

▲图5 无隔离措施时电流流向

▲图6 有隔离措施时电流流向

若焊接机的接地线接线端部出现断丝情况,则会导致导线截面积不足[4],使导电回路电阻过大,进而引起焊接放电,如图7所示。

▲图7 导线截面积不足引起焊接放电

由于设备内部温度高,存在飞溅物,焊接工况恶劣,铜电极表面的氧化铜会导致电流不畅,同样会引起焊接放电,如图8所示。应定期对铜电极和壳体接触部位的氧化铜进行清除,确保良好的导电性。

▲图8 铜电极表面氧化铜引起焊接放电

5 压缩机泵体内部焊接放电对策

要解决生产过程中压缩机泵体内部的焊接放电问题,需要使焊接起弧电流按照图4正常流向直接从压缩机壳体流入接地端,杜绝在泵体内部流动。具体有两种对策:连接铜管凸点法和壳体表面引弧法。

5.1 连接铜管凸点法

在连接铜管上制作四个凸点,使与泵体成为一体的连接铜管和与壳体成为一体的座圈铜管贴合紧密,泵体与壳体通过连接铜管、座圈铜管紧密相连,使电流回路顺畅无阻。连接铜管凸点法如图9所示。

▲图9 连接铜管凸点法

连接铜管上的凸点由机器自动加工,凸点的尺寸通过计算设定,实施效果优于现场手工打点作业。

5.2 壳体表面引弧法

当前常用的焊接工艺要求焊枪头部的焊丝位于壳体六点焊孔中间位置,采用的是上缸盖接触引弧[5-6]。此时焊接引弧位置与上缸盖直接接触,如果存在接地不良或其它原因,起弧电流会容易直接通过泵体内部,引起焊接放电,最终会造成泵体内部精密零部件因电蚀而失效。

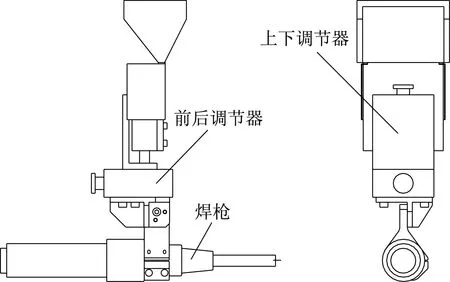

更改现有的焊接工艺,重新设计焊枪的调节机构[7],在焊枪调节机构内增加上下驱动气缸装置,如图10所示。焊枪焊丝位于壳体焊孔内侧上端边缘,如图11所示。对点起弧,起弧0.9 s后结束。可编程序控制器控制气缸动作,焊枪下移3.35 mm至壳体焊孔中间位置,如图12所示。再焊接0.4 s,焊接结束。因起弧位置在壳体焊孔的边缘,使电流不可能流过泵体内部引起焊接放电。焊点焊料填充饱满,如图13所示,满足设计要求。

▲图10 焊枪调节机构内增加驱动气缸装置

▲图11 焊丝起弧初始位置

▲图12 焊枪下移至壳体焊孔中间位置

▲图13 焊点焊料情况

改进前焊枪调节机构如图14所示,改进后焊枪调节机构如图15所示。

▲图14 改进前焊枪调节机构

▲图15 改进后焊枪调节机构

经过实践检验,采用以上对策,压缩机在生产过程中由于焊接放电而导致的失效比例大幅下降,2013年数据为场外0.000 16%、场内0.002 52%,至2016年降为场外0.000 046%、场内0.000 41%,下降的比例分别达到71.25%和83.73%,提高了公司产品质量,赢得了客户好评,取得了良好效果。

6 结束语

笔者主要针对压缩机泵体内部焊接放电问题进行分析。泵体内部焊接放电会导致压缩机失效,从而影响企业的经济效益。笔者从焊接放电的发生部位及焊接电流流向分析了焊接放电的原理,确认了焊接起弧电流的正确流向,同时分析了引起非正常放电的其它因素。针对焊接起弧时如何保证电流流向,提出两种解决方法。一是在连接铜管处制作凸点,使泵体与壳体贴合紧密,进而保证电流回路顺畅。二是设计了焊枪调节机构,改变了引弧方式,保证起弧发生在焊孔边缘,进而降低内部发生焊接放电的可能性。将上述两种方法应用在实际生产中,压缩机泵体内部焊接放电问题显著减少,提高了公司产品的质量。