材料物化特性的变异对沥青路面的影响及病害防治

郭鹏勇

(山西省公路局晋中分局,山西 和顺 032700)

由于自然和人为作用的长期影响,沥青路面各种材料组成的物化特性必然会产生相应的变化,由此引起的各种各样的路面病害往往难以避免。分析这些病害产生的原因,选择先进、合理和高效的预防措施和处置工艺,对于保持道路的完好及服务功能,降低行车安全隐患具有重要现实意义。

1 沥青路面是高等级道路的主要路面结构形式

目前国内外建成通车的高等级道路主要采用沥青路面,基于沥青路面的基本特性,特别是其良好的平整度使得行车平稳,自然形成的抗滑构造能够长期保持,刚柔并济的力学特性能够吸收大部分行车对路面的冲击荷载而使乘坐舒适,特别是沥青路面旧材料能够容易地进行再生利用,这对于节约能源及环境保护具有重要意义。

2 从沥青路面的物化性能入手分析路面病害产生的基本原因

众所周知,沥青路面的材料组成主要是作为路面骨架的级配矿料、作为黏结剂的沥青(路用沥青主要是石油沥青,煤沥青由于自身路用特性较差,同时难以进行改性和乳化而使用较少)及少量的其他添加剂经烘干拌合后摊铺压实而形成符合技术标准的沥青路面。

路用沥青是天然石油在炼制过程中抽取各种轻质油分(包括汽油、煤油、柴油和重油等)后的重质材料。虽然是石油炼制的终端产品,但其仍然是一种含有沥青质、树质和油分的多种化学成分的混合物,仍然呈现较为典型的高分子有机物质的基本特性[1]。

有鉴于此,沥青路面在长期的车辆荷载及风沙雨雪及高低温差(以笔者所在的山西晋中和顺地区为例,冬夏极限高低温差大于等于60℃)的作用之下,产生各种以材料松散、纵横裂纹、搓板车辙等为代表的路面病害。而某些煤、铁矿物产区的运输道路经常见到的车辆超载现象更加重了这些路面病害的产生速率。显然,沥青路面病害的产生原因多种多样,可以从其病害产生原因入手分析沥青路面路用性能要求的重要性。

a)路面病害的产生往往来源于沥青的老化。依照正常的油石比指标,混合料中的沥青一般占4.5%~6.5%(W/W),虽然占有比例较小,但起着重要的黏结作用。沥青是一种较为典型的高分子有机物质,其物化特性是具有较大的单位热容量,而导热性能较差。沥青的老化一般来源于两个方面,首先是其与级配矿料拌合前,必须加热至使用温度(160℃±5℃,以SBS为主要改性剂制作的改性沥青应在此基础上提高5℃~10℃)。众所周知,较高的加热温度能够提高沥青的加热速率,但沥青的闪点不高,仅为210℃~220℃。因此,加热温度过高极易使沥青出现老化而使其路用特性变劣。有鉴于此,传统的可见光明火直接加热(目前很多修建标准较低的国道和县乡道路的养护及改造工程较为普遍)由于加热温度过高(大于等于1 100℃)显然不可取,沥青的加热应以导热油、热风等间接加热为宜[2]。随着道路工程技术的不断进步,笔者认为采用微波和远红外技术为沥青的加热方式会更为理想并有待实现。另外,在长期的自然环境影响下,沥青的老化程度也会逐步提高。表1是笔者参与的山西晋中S318国道一级路晋中和顺路段日常养护工程中,对沥青路面中的沥青进行的路用3项指标试验数据随道路通车年限的延长产生的变化趋势。

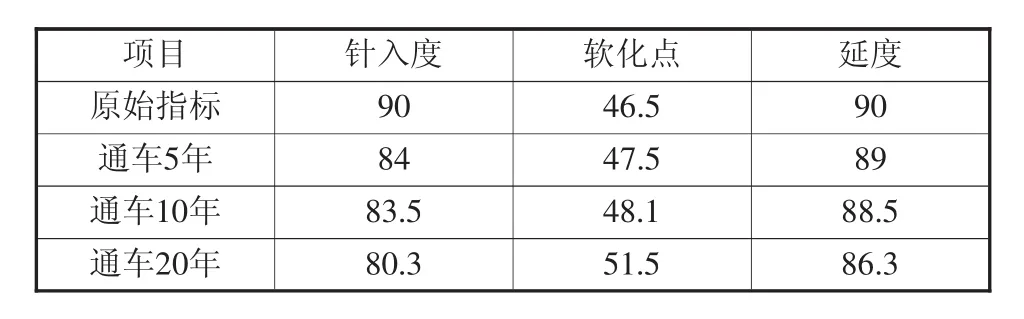

表1 沥青路用指标随通车年限的变化趋势

由表1能够看出,沥青的老化主要反映在其针入度和延度的下降及软化点的提高,而道路使用年限的提升与沥青的老化程度成正比。因此,沥青路面旧材料再生利用时必须参考这些数据进行路用3项指标的调整和恢复,以保证新铺沥青路面的技术性能。

b)沥青路面油石配比的变化。沥青路面的油石配比与路面的整体强度息息相关。因此,路面病害的产生往往与路面油石配比的变化有直接的关系。沥青的老化使路面产生并分离出一些碳化粉末,降低沥青的黏结作用,使混合料产生物料的松散,这是很多路面病害的起因之一。为了保证路面的设计强度,混合料中合理的油石配比十分重要。同时,要特别注意矿料级配的设计合理性,以便保证沥青混合料的黏结密实(压实密实度)指标。当然,要实现这一性能指标,在路面碾压时,保证足够的碾压作用力、压实遍数、合适的初压温度等技术指标是达到路面压实密实度指标(大于等于96%)的基本条件。

c)路面产生的推拥、车辙及沉陷等病害与路面的强度有关,但油石配比欠佳也是重要原因。实体工程统计数据显示,较高的路面整体强度是抵御路面病害的重要因素,但路面强度与很多因素有关,特别是沥青的自身质量、混合料的制作工艺、材料配比的合理性及施工质量都是必须保证的前提因素。但油石配比的合理性也很重要,合理的油石配比指标应根据工程所用沥青自身的标号、物化特性、矿料的和易性及粒径级配等指标进行设计,并在试验路段进行必要的验证后才能作为道路施工的依据。

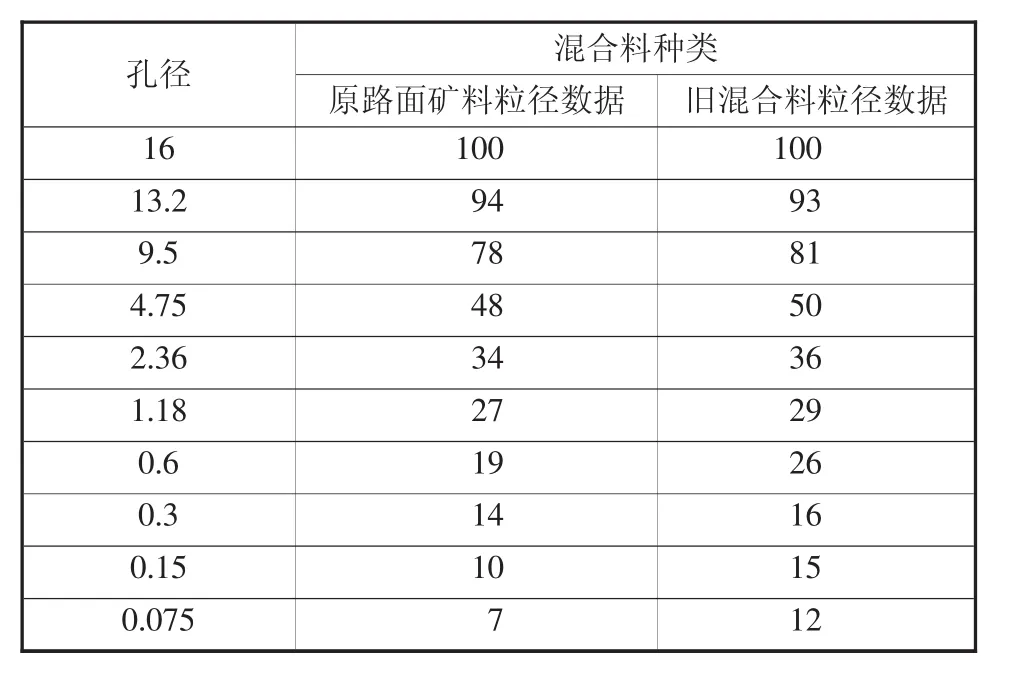

经过长期车辆荷载的碾压,路面的矿料级配出现一定的变化难以避免。笔者曾在晋中某高速公路路段进行长期的实地检测,发现路面病害的材料中矿料的级配变化随通车年限、车辆的碾压强度和碾压频率(即车流量)成正比。表2是太旧高速寿阳某路段大修时对旧路面挖切后,对旧料中的矿料进行筛分后形成的粒径数据。为了保证检测数据的准确性,旧混合料的采集是采用机械镐挖(液压镐或风镐)完成的(铣刨机挖切会因其较小的进刀量而严重影响材料的粒径数据)。

表2 旧路面矿料粒径级配与原设计级配的数据对比

由检测数据分析可知,沥青路面旧材料中的矿料级配与原设计级配的变异是比较明显的,特别是细级料所占比例显著增加。矿料级配的变化直接影响和降低了道路的抗压强度,是路面病害产生的主因之一。为了保证道路的整体强度,遏制路面病害,特别是早期病害的产生数量,除了严格监控车辆的货物超载外,在道路的上面层采用以花岗岩、玄武岩和闪长岩等为代表的高硬矿料是较好的可行方案。如山西省交通科学研究院完成的208国道(太长二级路)的碾压混凝土路面注(Roller Compacted Concrete Pavement)试验路段采用闪长岩作为面层抗滑材料,在长期通车使用10年后的路面检测时,发现其路面矿料的级配基本保持了原设计指标,能够保持良好的抗滑特性。虽然铺筑时的混合料增加了一定的工程成本(高硬矿料的采购价格是普通石料的2倍以上),但与保证道路的使用寿命、减少路面病害及交通安全性能的有效提高等相较是完全可行的技术方案。特别是高硬抗滑石料仅仅用于上面层,在整个路面面层中仅占整体材料的不足15%,因此对整个道路的修建成本影响不大。

d)路面摊铺时初压温度的影响。道路面层的压实密实度指标是反映道路整体强度的重要指标。但保证压实密实度不仅取决于碾压设备的压实强度,路面摊铺时的初压温度亦是重要前提。一般讲,以普通沥青为黏结剂的沥青混合料由摊铺机摊铺完成后,紧接着开始的初次碾压时的路面温度以135℃±5℃为宜,若是以改性沥青(以SBS、PE等为改性剂[3])制作的混合料,则应以140℃±5℃的初压温度为好。

3 沥青混合料在拌合、储存、运输和摊铺过程中应注意的问题

虽然沥青混合料各材料组成的热容量较大且绝热性较佳[4],但沥青混合料在拌合、储存、运输和摊铺过程中必然要散失一些热量且难以进行热量的补充。要在这个过程中有效控制热量的散失,保证合适的初压温度,下述工艺过程应予特别注意:

a)材料基地沥青拌合机的产能应与路上作业的摊铺机所需混合料数量相匹配。

b)材料基地的位置选择应尽可能居于施工路段的中部,以尽可能缩短混合料的转运距离。

c)混合料转运车辆的单车额定载量不应低于15 t且应具备较好的保温措施。

d)转运车辆的总体运能应略高于摊铺机的作业能力,以摊铺机作业能力的1.15倍为好。

e)摊铺过后,压路机应紧跟施压,且压路机数量必须满足路宽及压实力的要求。

f)为了尽可能减少材料摊铺过程中混合料的材料离析,摊铺机的布料器(搅龙)应选择可变螺距结构,最大摊铺宽度以不超过8 000 mm为好,大于此宽的摊铺作业应以多机协作完成为宜。

4 结语

沥青路面病害的产生和处置是一项涉及多工序多学科的系统工程,本文仅是根据长期从事道路养护工程的一些体会和总结。随着我国改革开放和建设事业的进一步深入,特别是新世纪以来,随着道路等级的不断提升,路面承载能力及使用寿命也不断提高,也必然会赋予道路养护许多新的技术含义并研究、开发相应的新工艺、新材料和新型筑养路设备以满足工程的需要。