板端连接端子波峰焊焊接传热研究

李厚琨,王荣喜,王武军,毛建伟,杜金奎,尚亚强

(河南天海电器有限公司,河南 鹤壁 458030)

在电子电器行业,对产品的集成化和轻量化要求越来越高,这种要求也影响着汽车电子电器产品的发展方向,使更多的PCB设计应用到汽车电子电器产品中。与3C行业电子产品相比,汽车电子电器产品需要传输更大的电流和电压,因此,在汽车电子电器行业应用的板端连接端子会应用到较大规格的焊接端子。规格差异较大的端子在同一焊接过程中达到良好的焊接,对焊接工艺要求很高。自从电子电器行业广泛应用PCB设计,许多科研工作者和工程师从不同角度对端子的可焊性进行了研究,焊接工艺不断进步[1-3]。但这些研究大都围绕PCB展开,例如PCB焊盘浸润不良造成焊接不良。近年来,对于高热高温的熔焊传热过程有很多研究,建立了一些数值模拟方法[4],但关于电子电器行业PCB焊接常用的软钎焊传热过程的研究很少。该研究利用有限元法,建立数值模拟模型,研究板端连接端子在焊接工艺中端子及PCB的传热过程。

1 波峰焊焊接工艺

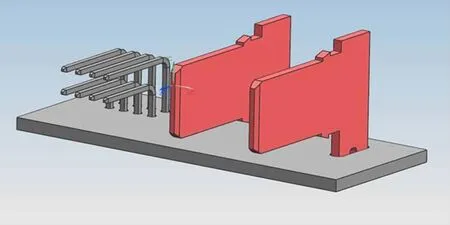

在PCB加工中,常见波峰焊和回流焊两种焊接方式。波峰焊是熔融的焊锡通过泵的作用形成焊料波峰对元件进行焊接。相比回流焊,波峰焊时,PCB上炉前并没有焊料,焊机产生的焊料波峰把料涂布在需要焊接的焊盘上完成焊接,波峰焊焊接工序更少,更适用于插脚电子元器件。如图1所示064插针端子和950插片端子均为插脚元器件,采用波峰焊焊接工艺更合适。

波峰焊主要分为助焊剂喷涂、预热、焊接、冷却4个模块。

1)助焊剂喷涂系统:在PCB上炉前需喷涂波峰焊助焊剂。波峰焊助焊剂在波峰焊工艺中能够帮助和促进焊接过程,同时具有保护作用,阻止氧化反应,保证焊盘的浸润性。

2)预热模块:预热的主要作用是活化助焊剂,过高或过低的温度对助焊剂的活化都是不利的。预热温度应到达100~130℃。

3)焊接模块:锡缸内锡料温度为290℃,波峰高度应达到PCB板厚的1/3~2/3。

4)冷却模块:PCB离开锡缸后,焊锡迅速冷却为固态。

2 建立有限元仿真模型

图1 PCB总成图

PCB焊接总成包括8个064插针端子、2个950插片端子和1个PCB。一定质量的物质,在温度升高时,所吸收的热量与该物质的质量和升高的温度乘积之比为比热容。同一种材料在相同情况下比热容是相同的。064插针端子与950插片端子采用同种材料,则其比热容和密度一致,升高相同的温度吸收的热量与其对应体积成正比。950端子的体积远大于064端子,升高相同的温度,950插片端子比064插针端子吸收的热量更多。

按照图1所示PCB总成,建立有限元前处理模型[5]。端子材料为H65。PCB是以FR4环氧玻璃纤维为基板、4层铜箔的多层板。通常说的PCB材料的热导率指的是材料的厚度方向热导率,面内热导率大于厚度方向热导率。FR4环氧玻璃纤维的厚度方向热导率典型值为0.23W/m·K。虽然基板的导热系数比较小,但由于铜的导热性能非常好,所以PCB板的综合导热系数为16.5W/m·K。同样综合考虑基板和铜箔的比热容、密度,得出PCB的比热容、密度,见表1。

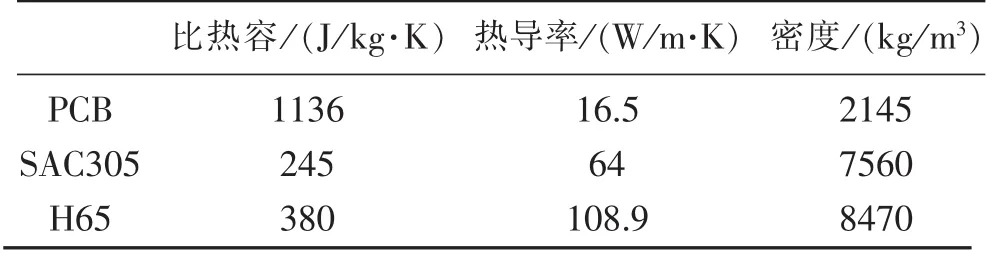

表1 材料参数

焊锡在焊接过程中由液态变为固态,真正用于端子与PCB焊接的焊锡量很小,将这部分焊锡简化为圆柱模型,直径为与焊盘内径相同,厚度为PCB厚度,焊锡材料为SAC305。

PCB在焊接炉内处在强对流高温环境,元器件表面与炉内空气的对流换热系数为20W/m2·K。焊接模块锡缸内的焊锡为液体。在焊锡固化前,液态焊锡与PCB、端子的接触性较差,因此焊锡与端子、PCB的接触热传导系数取104W/m2·K。

板端连接端子焊接传热研究,只需建立PCB在预热后浸入锡料的传热有限元分析模型。助焊剂喷涂过程主要为了喷涂助焊剂,提高焊盘的浸润性,不存在影响PCB和端子焊接的传热过程。预热过程对PCB和端子进行预热,达到预热温度的总成随传送带进入焊接模块,仿真模型可通过设置初始温度,简化预热过程。

预热温度设为115℃,即PCB、端子的初始温度为115℃。一般来说,波峰焊焊接时间为3~10s,将焊接时间设为10s。锡缸内焊锡温度为290℃,焊接时锡料波峰高度达到PCB板厚的1/3~2/3,仿真模型简化为PCB板厚1/2以下浸入锡料中,设置其相应位置边界温度为290℃。

3 仿真结果分析

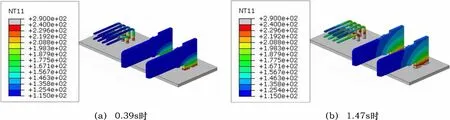

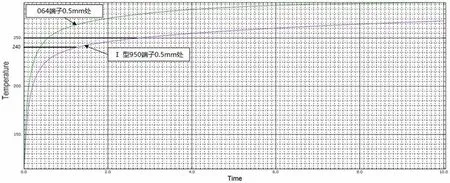

根据电子组件的可接受性标准IPC A-610F WAM 1-2016,板端连接端子的爬锡高度为端子插脚距PCB上表面0.5mm,端子焊接良好。常规锡膏的焊接温度为230~250℃。图2为Ⅰ型950端子PCB总成仿真结果温度分布图。

图2 Ⅰ型950端子PCB总成仿真结果温度分布图 (红色区域为240℃,灰色区域为>240℃)

在0.39s时,064端子插脚距PCB上表面0.5mm处达到240℃;在1.47s时,Ⅰ型950端子插脚距PCB上表面0.5mm处达到240℃。如图3所示。

图3 Ⅰ型950端子和064端子插脚距PCB上表面0.5mm处温度曲线

图3 中绿色曲线为064端子插脚距PCB上表面0.5mm处温度随时间变化曲线,紫色曲线为Ⅰ型950端子插脚距PCB上表面0.5mm处温度随时间变化曲线。064端子插脚距PCB上表面0.5mm处,0.39s达到240℃,0.61s达到250℃。由于大规格端子体积较大,大规格端子相比小规格端子达到同样的温度需要的时间更长。Ⅰ型950端子插脚距PCB上表面0.5mm处比064端子距PCB上表面0.5mm处滞后1.08s到达240℃,滞后2.1s到达250℃。从曲线看,锡膏焊接温度越高,大规格端子达到锡膏焊接温度的滞后时间越长。若实际生产过程中,各种生产因素影响导致锡膏焊接温度较高或端子温差增大,导致滞后时间增长到大于焊接时间 (如4s),致使064端子良好焊接,950端子未完成焊接。可以尝试通过改变端子设计,实现大规格端子和小规格端子温差缩小,达到锡膏焊接温度的滞后时间缩短。

更改950端子设计,将950端子插脚长度增长 (专利已受理),使插脚靠近PCB上表面区域的体积减小,提高插脚处传热和温升速度,缩小950端子与064端子在焊接过程中的温差,缩短达到锡膏焊接温度的滞后时间。更改方案如图4所示,更改后Ⅱ型950端子仿真结果温度分布图如图5所示。

图4 950端子更改方案

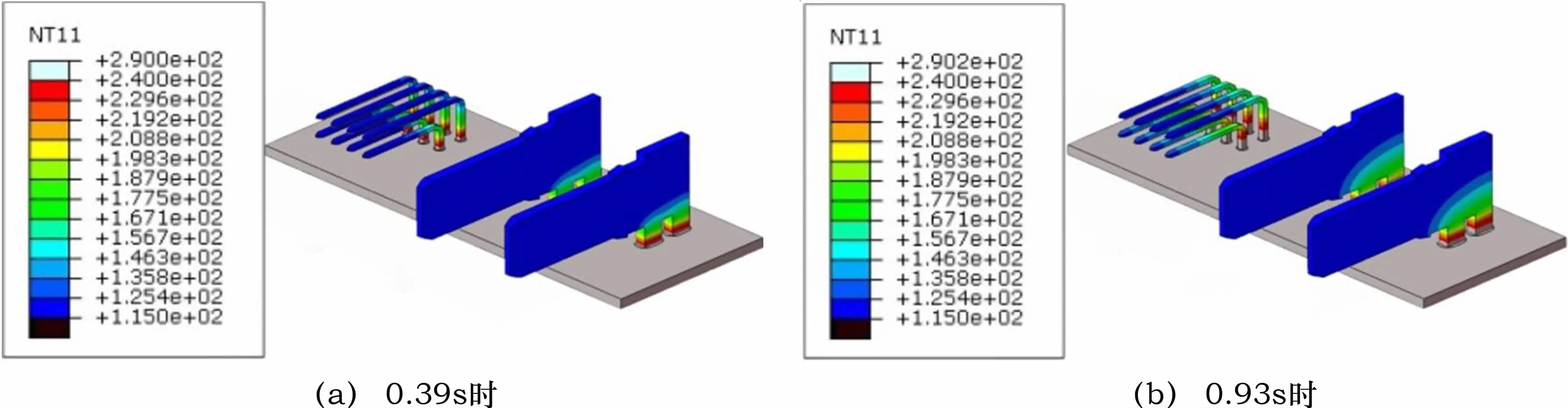

图5 Ⅱ型950端子PCB总成仿真结果温度分布图 (红色区域为240℃,灰色区域为>240℃)

更改后,Ⅱ型950端子替代Ⅰ型950端子再次仿真。在0.39s时,064端子插脚距PCB上表面0.5mm处达到240℃;在0.93s时,Ⅱ型950端子插脚距PCB上表面0.5mm处达到240℃。如图6所示。

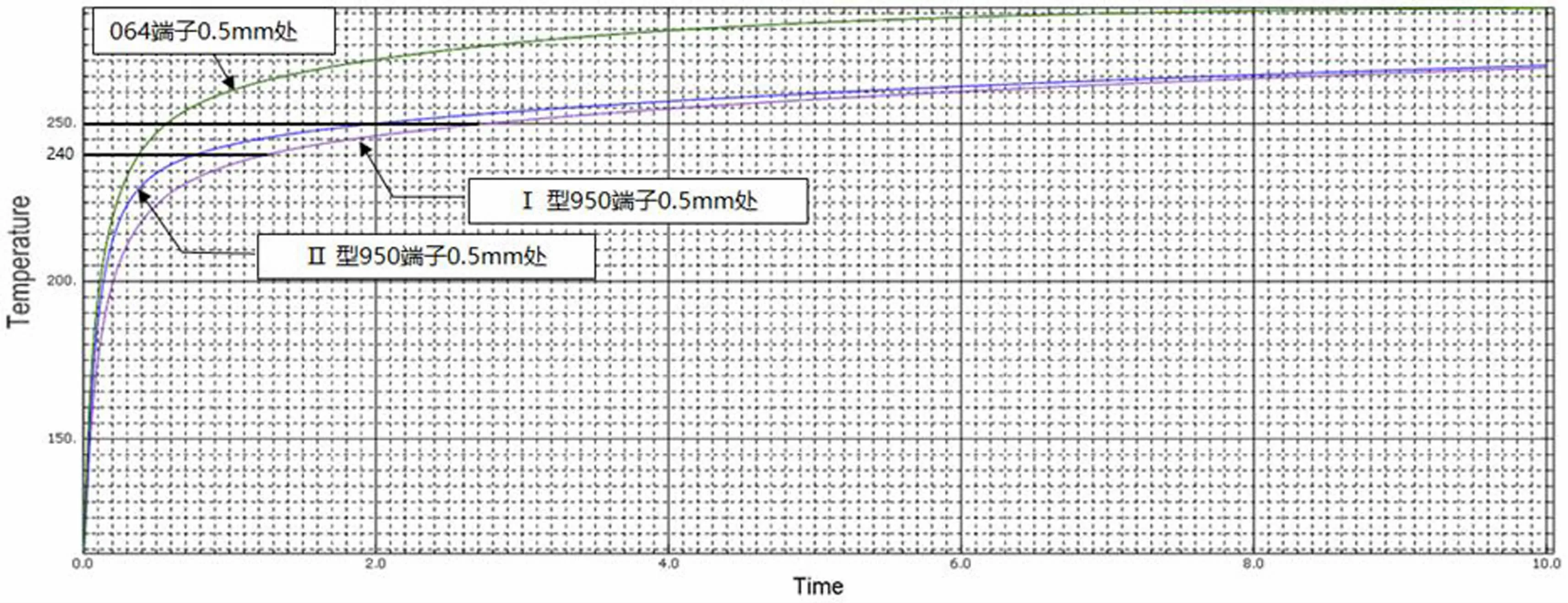

图6 Ⅰ型950端子、Ⅱ型950端子064端子插脚距PCB上表面0.5mm处温度曲线

图6 中绿色曲线为064端子插脚距PCB上表面0.5mm处温度曲线,曲线未发生明显变化;紫色为Ⅰ型950端子插脚距PCB上表面0.5mm处温度曲线;蓝色为Ⅱ型950端子插脚距PCB上表面0.5mm处温度曲线。Ⅱ型950端子替代Ⅰ型950端子,明显减小了950端子插脚与064端子插脚的温差,缩短了950端子插脚与064端子插脚达到锡膏焊接温度的滞后时间。Ⅱ型950端子相对于064端子距PCB上表面0.5mm达到240℃的滞后时间由更改前1.08s缩短为0.54s,达到250℃的滞后时间由原设计2.1s减小为1.5s。Ⅱ型950端子替代Ⅰ型950端子仿真结果显示,端子插脚越细越长,波峰焊焊接时的爬锡效果越好。通过改善端子插脚设计,增加爬锡过程中插脚热量集中,实现减小大规格端子与小规格端子温差,缩短大规格端子插脚与小规格端子插脚达到锡膏焊接温度的滞后时间,有利于波峰焊焊接工艺调整,更易使大小规格端子同时实现良好的焊接。

4 结论

通过建立有限元仿真模型,对板端连接端子波峰焊焊接传热过程进行研究,分析不同规格端子波峰焊焊接过程中温度变化区别。改善大规格端子的插脚设计,有效地缩小了大小规格端子插脚在波峰焊焊接过程的温差,得出以下结论。

1)大规格端子比小规格端子需要更长的焊接时间。

2)波峰焊焊接过程中,大规格端子与小规格端子存在温差和焊接滞后,这种差别可以减小,但无法消除。

3)如果焊接时间设置过短,容易造成大规格端子焊接不良。

4)可通过改变端子设计,增加爬锡过程中热量集中,实现大规格端子与小规格端子温差缩小,滞后时间缩短,改善焊接性能。