在线喷印视觉检测系统的研究

□ 朱元丰

珠海格力电器股份有限公司 广东珠海 519000

1 研究背景

型号标志的作用是在产品外包装表面上注明产品的重要信息,已成为产品包装中不可或缺的部分[1]。正确的型号标志对于生产制造企业而言非常重要,不仅有助于提高产品的辨识度,而且能够提高产品的供应链流通效率。错误的型号标志则不仅影响产品质量,而且还会造成产品返工、报废和政府监管机构处罚等,导致生产制造企业的成本增加,品牌竞争力蒙受巨大损失[2]。

对于瓦楞纸箱上的型号标志,传统粘贴工艺不仅成本高、效率低,而且难以保证型号标志内容的准确性和质量的一致性,已无法满足现代化制造业高效的生产要求和苛刻的质量要求,急需进行升级改造[3]。喷印工艺因成本低、效率高、操作简单等优势,已逐渐成为生产制造企业使用的一种主流型号标志标注新方法。但是受自身设备性能和机械抖动等因素影响,喷印出的型号标志可能会出现多种缺陷,包括字符漏印、错印、残缺、划痕、畸变、不清晰、相对位置不合格等[4]。随着机器视觉技术的快速发展,字符识别检测技术在工业中的应用越来越广泛,字符识别的准确率不断提高,字符缺陷的检测精度也在不断提高[5]。为了保证型号标志的喷印质量,除了要严格控制喷印工艺流程外,还需要做好喷印后的质检工作,严格把关喷印质量,杜绝不良品流向市场。

笔者研究并设计了一套针对瓦楞纸箱上型号标志的在线喷印视觉检测系统,实现了型号标志的在线喷印及喷印字符质量的视觉检测。这一系统主要由在线喷印模块和视觉检测模块组成。在线喷印模块自动扫描当前瓦楞纸箱上的条码信息,并自动切换型号标志的喷印模板,通过带滚动导向的喷头自适应机构,兼容不同尺寸大小的瓦楞纸箱,实现在线喷印。视觉检测模块根据当前型号标志的喷印模板,自动切换喷印字符质量检测模板,实现在线检测。这一系统具有良好的自适应性、鲁棒性与自检性,达到了预期的目标,满足了现代化制造业的生产需求。

2 总体方案设计

2.1 硬件部分

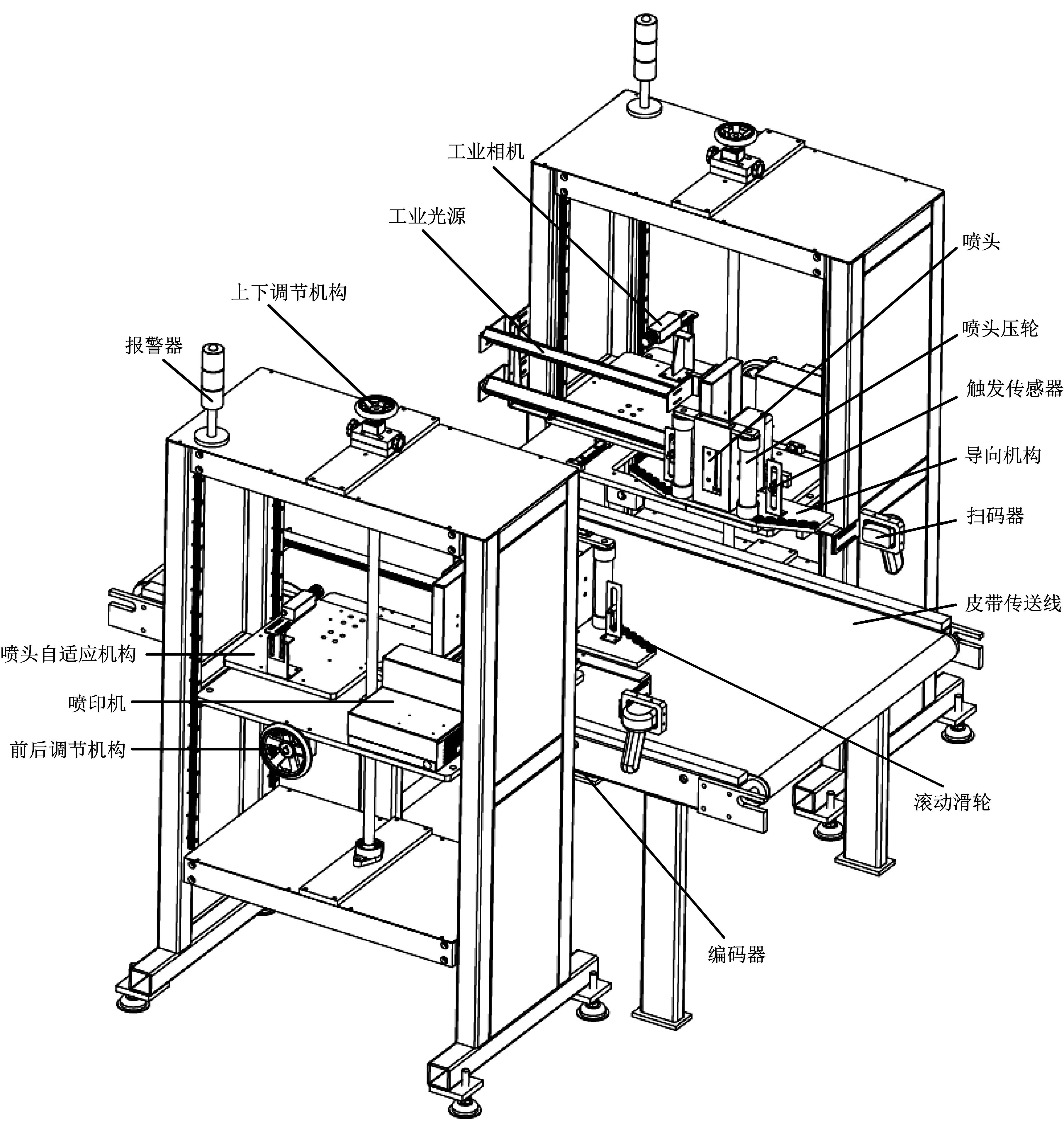

在线喷印视觉检测系统的硬件部分采用对称结构方案,在皮带传送线两侧分别安装在线喷印模块与视觉检测模块,同步实现瓦楞纸箱正面和背面型号标志的在线喷印与视觉检测,以提高产品在不同视角下的辨识度。硬件部分主要由皮带传送线、编码器、扫码器、喷印机、喷头、工业相机、导向机构、喷头自适应机构等组成,如图1所示。

▲图1 在线喷印视觉检测系统硬件组成

喷印机主要分为连续喷墨式、按需喷墨式、激光式三种,其中连续喷墨式喷印机因成本低、速度快等优点,被广泛应用于在线喷印系统。在线喷印视觉检测系统采用连续喷墨式喷印机,工作原理为通过压力将墨水从单一喷头中不断喷出,经晶体振荡后发生断裂产生墨点,再经充电、高压偏转后在运动物体的表面形成字符[6]。为了兼容不同尺寸的瓦楞纸箱,设计了一种带滚动导向的喷头自适应机构。导向机构呈喇叭口形状,边缘上均布滚动滑轮,可以起到将皮带传送线上不同姿态的瓦楞纸箱调整到位于皮带传送线中间并平行于皮带传送线运动方向的作用,同时减少导向过程中机构对瓦楞纸箱表面产生的摩擦力,避免损伤瓦楞纸箱表面。喷头自适应机构内部配备牵引和拉伸装置,当瓦楞纸箱尺寸大小发生变化时,由导向机构形成的喇叭口大小也会扩大相应的尺寸,喷头两侧的压轮由于张力的作用而紧贴在瓦楞纸箱表面,从而保证喷印过程中喷头与瓦楞纸箱喷印表面的间隙不变,水平运动相对平稳,型号标志也不会存在很大的尺寸变化。在以上机构的限制下,型号标志的偏移被控制在一定范围内,因此能够根据实际生产制造情况对偏移范围进行预估。在线喷印视觉检测系统可能存在的偏移主要是由机械抖动、张力变化、编码器信号误差引起的毫米级偏移[7]。型号标志喷印完成后,需要进行质量检测。工业相机安装在喷头自适应机构上,同时工业相机光轴与喷头中心保持在同一水平高度并相对静止,从而保证工业相机与瓦楞纸箱喷印表面的间隙不变,可以最大限度保证图像采集的平稳性和准确性。

2.2 软件部分

为了满足柔性生产与智能制造,需要针对不同产品设计出相应的型号标志模板,利用在线喷印模块创建相应的喷印模板,利用视觉检测模块创建相应的喷印字符质量检测模板,通过产品条码捆绑以上关联模板并保存在数据库中,系统启动后可以实现自动切换。

常规的印刷检测流程是首先进行型号标志印刷,然后采集图像并进行配准矫正,最后对待测图像与模板图像进行差分对比,获取缺陷信息[8]。在线喷印视觉检测系统工作流程下:系统启动后,通过皮带传送线将新产品输送到位,利用扫码器自动扫描瓦楞纸箱上的条码,获取当前产品信息,控制在线喷印模块自动切换型号标志的喷印模板;在导向机构和喷头自适应机构的作用下,喷头与瓦楞纸箱待喷印表面保持相对水平平稳运动,此时通过编码器反馈信号同步皮带传送线的流速与喷印机的喷墨速度,从而实现在线喷印;喷印完成后,当前喷印模板控制视觉检测模块自动切换喷印字符质量检测模板,利用工业相机采集型号标志的实时喷印图像;采集图像后,进行图像预处理,裁剪出喷印区域,在提高图像处理效率的同时减小背景因素的干扰;根据检测模板对待测图像进行逐字符配准,减小整体随机畸变、局部随机畸变、不同字体、不同字号、不同粗细喷印字符对检测精度的影响;利用图像差分和形态学提取出喷印字符缺陷与非喷印字符缺陷,从而实现在线检测;检测完成后,根据检测结果对当前产品实施分流处理,合格产品流向下一工位,不合格产品流向剔除工位。

3 关键技术研究

3.1 图像采集与喷印区域定位

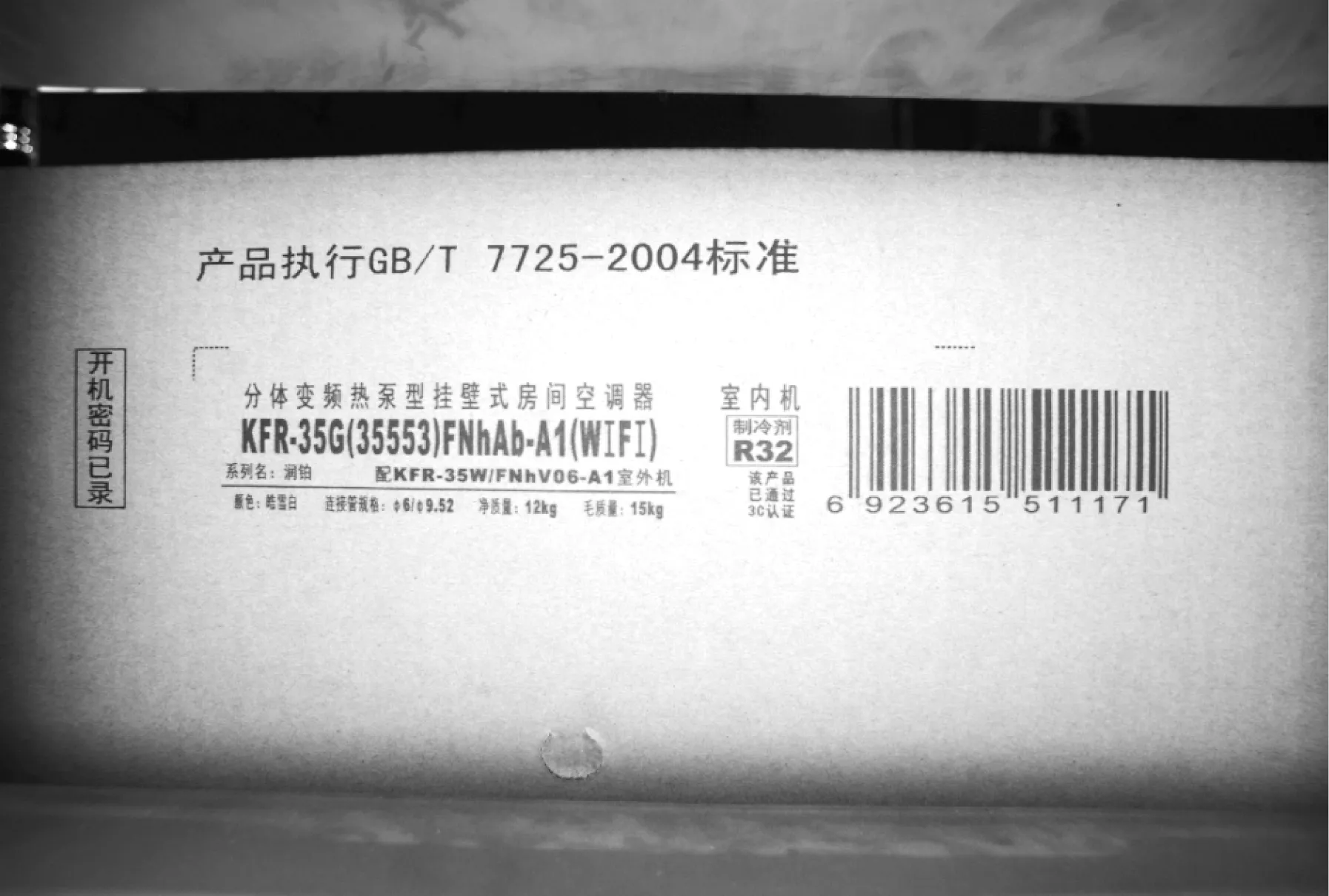

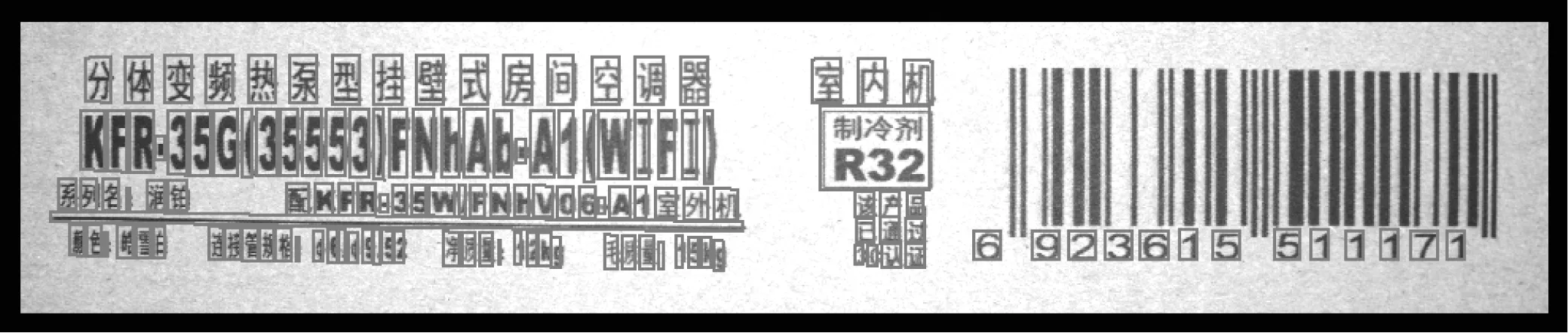

实际生产制造过程中,瓦楞纸箱上型号标志的喷印尺寸为240 mm×40 mm,长宽比为6∶1,存在毫米级偏移。工业相机的全屏分辨率为2 456像素×2 058像素,采集的全屏图像如图2所示。设置工业相机的采集图像区域比例由原来的1.2∶1改为6∶1,采集的开窗图像如图3所示。通过应用工业相机的开窗功能,可以将工业相机的帧率由17帧/s提高到35帧/s。同时设置曝光时间为1 ms,不仅能够对工业相机的性能有效充分挖掘利用,保证图像采集的平稳性和准确性,而且可以有效提高系统效率。

▲图2 工业相机全屏图像

开窗图像中的区域并非都需要检测,因为开窗图像中还包括一些不需要识别的字符及其它干扰信息,如果对开窗图像直接进行喷印字符分割与提取,效果必然很差,严重影响算法的鲁棒性与稳定性,因此在进行后续图像处理前,有必要对开窗图像中的目标喷印区域进行定位[9]。经典区域定位算法通常是利用图像中的轮廓特征、纹理特征、相关性特征等进行匹配,在整幅图像中搜索定位,不仅运算量大、耗时长,而且受图像质量和噪声影响较大[10]。针对在线喷印视觉检测系统型号标志仅存在毫米级偏移的特点,采用手动选取有效喷印区域的方法,将模板图像中的型号标志喷印区域适当扩大,作为有效喷印区域,兼容系统固有偏移特性,有效提高了算法效率。有效喷印区域裁剪效果如图4所示。

▲图3 工业相机开窗图像

▲图4 有效喷印区域裁剪效果

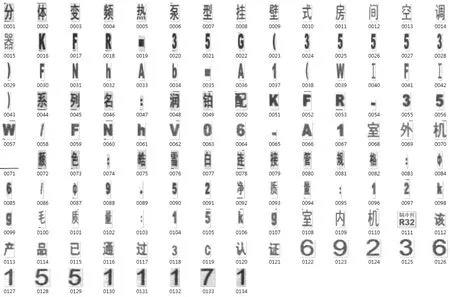

3.2 喷印字符分割与特征提取

型号标志中包含不同字体、不同字号、不同粗细的多种字符,同时存在整体随机畸变和局部随机畸变,具体表现为字符的喷印位置存在偏移,字符的宽度和高度存在差异,字符与字符的间隙存在差异,字符自身变形。由于畸变存在不确定性与随机性,因此笔者基于多次分割与补偿相结合的原理[11],设计出一种能够有效消除畸变影响的喷印字符分割提取算法,实现每一个独立字符最小外接平行矩形区域的精确分割与特征提取。

喷印字符分割提取算法逻辑如图5所示。利用工业相机动态采集型号标志模板图像,为了提高算法的鲁棒性与稳定性,裁剪喷印区域,屏蔽背景图像对算法的干扰。根据型号标志中间位置存在两条明显大间隙的特征,将整体型号标志分割成左、中、右三大字符区域。阈值分割指将图像中灰度值处于一定范围内的所有点输出至目标区域[12],实际生产制造中不但环境光会发生变化,而且瓦楞纸箱表面和墨水浓度都会发生变化,所以动态阈值分割法更加适合用于实时在线系统[13]。对左侧字符区域进行动态阈值分割及离散化处理。根据面积大小筛选出较大的字符区域,过滤背景噪声和瓦楞纸箱表面细小脏污等瑕疵的干扰。对得到的离散化区域进行水平膨胀处理,将图像中位于相同高度的字符区域合并,同行字符区域整形为最小外接连通域。对每行最小外接连通域进行适当膨胀处理,在内部进行动态阈值分割及离散化处理,根据面积大小筛选出字符区域。离散字符区域变形为最小外接平行矩形,对具有公共区域的矩形进行合并处理。对得到的离散字符区域进行适当膨胀处理,再变形为最小外接平行矩形,具有公共区域的矩形再次合并处理,此时属于同一字符的离散区域已经合并完成。得到的离散字符区域再次变形为最小外接平行矩形,并与字符所在行的最小外接连通域求区域交集。至此,左侧字符区域内每一个喷印字符的完整最小外接平行矩形区域被分割提取出,对上述字符区域进行从左到右、从上到下排序。中间字符区域独立字符的离散化有序分割提取方法与左侧字符区域相间。右侧字符区域比较特殊,包含一维码字符。虽然一维码字符内部的独立条棒状模组相似度极高,但是存在较多技术手段可以进行分割提取。因此在本算法中,并不涉及一维码字符的分割提取,仅针对一维码下方的数字字符进行分割提取。右侧字符区域进行动态阈值分割及离散化处理,根据面积大小、宽度、高度筛选出一维码下方的数字字符区域,得到的离散化字符区域进行适当膨胀处理后变形为最小外接平行矩形,对上述字符区域进行从左到右排序。将分割提取出的左、中、右字符区域内的字符离散化有序集合合并在一起,得到型号标志内完整有序的独立字符集合,并消除畸变的影响。喷印字符分割提取效果如图6所示。

针对每一个独立字符分别创建基于相关性的匹配模板,如图7所示,为后续的喷印字符配准提供字符模板。

3.3 喷印字符配准

型号标志中包含多个字符,它们在图像中出现的位置不一样,彼此之间的相对位置也会发生细微变化,如果实时图像与模板图像进行对比时字符的位置配准精度不高,将会严重影响检测结果的准确性[14]。

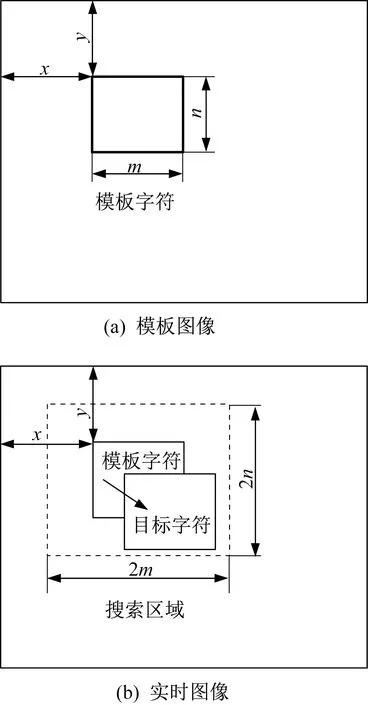

笔者设计了一种多对象优化匹配的喷印字符配准算法,配准原理如图8所示。以模板图像中喷印字符模板的顺序作为实时图像中目标字符配准的顺序,以当前模板字符最小外接平行矩形扩大一倍的相对模板位置区域作为目标字符搜索区域,利用基于相关性的模板匹配算法定位目标字符,利用仿射变换将当前模板字符旋转平移到实时图像中的目标字符位置,从而保证位置配准的矫正精度[15]。这一算法不仅有效降低了搜索匹配的成本,而且能够解决型号标志中存在多个连续相同字符的匹配干扰问题。

▲图5 喷印字符分割提取算法逻辑

▲图6 喷印字符分割提取效果

▲图7 喷印字符匹配模板

▲图8 喷印字符配准原理

3.4 喷印字符缺陷与非喷印字符缺陷提取

喷印区域内除有组成型号标志的喷印字符外,还有大量空白区域。喷印字符的缺陷,如错印、残缺等,会直接影响型号标志的正确性与辨识度。空白区域内的缺陷,如脏污、划痕等,也会影响型号标志的整体美观与品牌形象。在线喷印视觉检测系统针对喷印字符与空白区域进行缺陷检测,实现全面、严谨的型号标志质量监控。

喷印字符缺陷检测对实时图像中的喷印字符基于模板字符分别进行配准,此时模板字符与目标字符实现精确空间对准。利用图像差分法将配准后的模板字符与目标字符进行对比,得到模板字符与目标字符之间的差异,并利用局部阈值分割和形态学算法提取出喷印字符缺陷[16]。一维码字符属于特殊字符,在此进行局部图像增强,防止邻近条棒状模组粘连在一起,然后进行动态阈值分割及离散化处理,将条棒状模组从背景中分割出来。根据外轮廓长度、宽度和高度特征,筛选出合格的条棒状模组,余下部分就是存在缺陷的条棒状模组。

喷印字符缺陷检测效果如图9所示。

非喷印字符缺陷检测指在喷印字符缺陷检测后,进一步针对喷印区域内空白区域进行缺陷检测。在喷印区域内裁剪已进行喷印字符配准的区域,对剩余空白区域进行局部阈值分割及离散化处理,利用形态学提取出非喷印字符缺陷。非喷印字符缺陷检测效果如图10所示。

▲图9 喷印字符缺陷检测效果

▲图10 非喷印字符缺陷检测效果

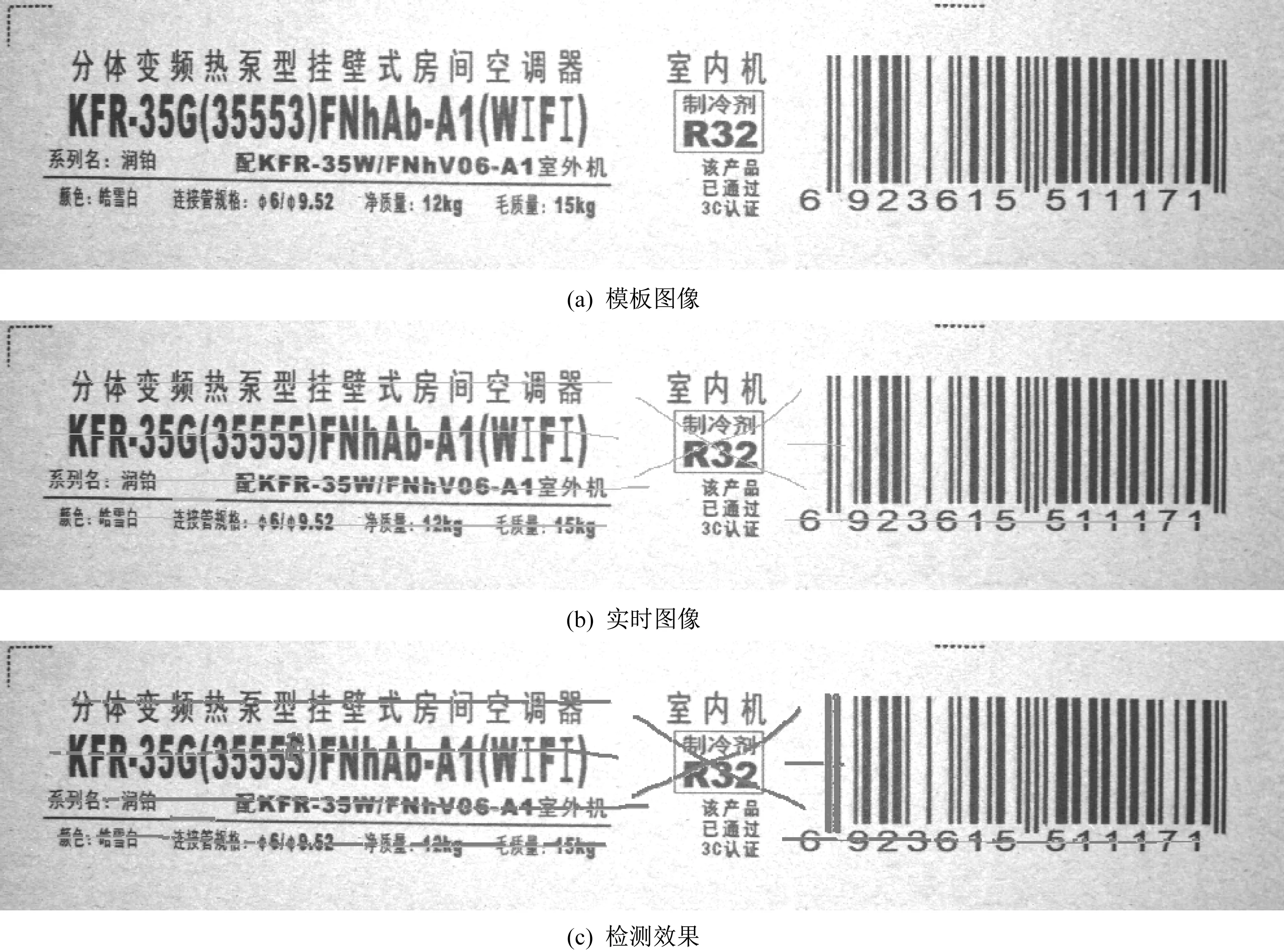

4 试验验证

为了验证在线喷印视觉检测系统的喷印效果与自检性能,利用不同尺寸的瓦楞纸箱分别进行批量试验,同时人工添加各种缺陷,系统性能验证效果如图11所示。试验结果表明,对于字符错印、残缺、划痕、一维码残缺等常见喷印字符缺陷,在线喷印视觉检测系统都能准确识别。

▲图11 在线喷印视觉检测系统性能验证效果

在线喷印视觉检测系统喷印字符轮廓清晰,比例匀称,满足型号标志的喷印质量要求。同时对于存在整体随机畸变、局部随机畸变、不同字体、不同字号、不同粗细的喷印字符型号标志,检测准确率达到100%,缺陷检测精度达到0.06 mm2,检测时间短于0.2 s,满足喷印缺陷检测要求。

5 结束语

笔者基于瓦楞纸箱上型号标志,对在线喷印视觉检测系统进行了研究。针对传统粘贴工艺成本高、效率低等问题,提出图像采集与喷印区域定位、喷印字符分割与特征提取、喷印字符配准、喷印字符缺陷与非喷印字符缺陷提取等关键技术。通过试验,确认带滚动导向的喷头自适应机构能够适应不同尺寸的瓦楞纸箱,在线喷印效果满足型号标志的实际生产要求,并且系统能够对喷印效果进行严格的质量监控。在线喷印视觉检测系统拥有良好的自适应性、鲁棒性与自检性,在自动化喷印行业具有较高的应用价值。