LDA侧面Zigzag泵浦多边形薄片激光放大器模拟与实验研究

边圣伟,邱基斯,唐熊忻,陈 巧,葛文琦,刘 昊,王昊成,刘悦亮,陈艳中,樊仲维

(1.中国科学院 空天信息创新研究院,北京 100094;2.中国科学院大学,北京 100049;3.中国科学院 软件研究所,北京 100190)

引言

高平均功率全固态脉冲激光器在精密探测、先进制造和聚变研究等领域具有重大应用[1],而高平均功率固体激光器存在热效应问题,这一问题主要是由增益介质的泵浦所致[2]。即使采用高效率的二极管激光泵浦,仍然有一定的泵浦能量转变成热沉积在固体激光器的增益介质中。随着增益介质的升温,介质内部会产生热透镜效应、热致双折射和热应力损伤,造成激光波前畸变,使激光器光束质量下降[3]。为了提高光束质量,技术路线采用种子振荡-功率放大(MOPA)结构[4-5]。但在研制更高平均功率全固态脉冲激光放大器的过程中,随着泵浦功率的进一步增加,MOPA系统中的棒状放大器和板条放大器的热效应对输出功率的提升带来了较大影响[6]。

薄片激光放大器允许非常高的泵浦功率密度且在介质内不会有太高的温度梯度,其热流方向和激光传输方向基本一致,温度梯度带来的波前畸变将会大大减弱,在获得高功率激光输出的同时能够保持高效率和高光束质量。目前,各国的研究人员在薄片激光器方面已经开展了大量的研究。2004年,德国Trumpf Laser公司[7]的研究团队运用了激光谐振腔对倒Yb:YAG 薄片激光器得到最大平均输出功率为1 200 W,约60%的光-光转换率,10 ns~100 ns 以内的脉冲宽度,单脉冲能量可以达到110 mJ的激光。2007年清华大学柳强课题组[8]报道的边缘泵浦键合Yb:YAG 薄片激光器,介质掺杂浓度为8 at.%,端面口径约为9.8 mm,输出功率最高123 W,介质内泵浦光吸收分布近似平顶。2009年,美国Boeing公司[9]报道了10个Yb:YAG薄片串接应用于非稳腔的激光器,功率输出达27 kW,光束质量良好。2013年,清华大学李沛霖[10]报道了一种大口径(50 mm×30 mm×5 mm)Nd:YAG 薄片激光器,介质掺杂浓度为1.0 at.%,该薄片激光器采用LDA端面泵浦的方式,激光输出功率达到1 346 W,激光的近场分布较均匀。2014年伊斯兰自由大学[11]报道了二极管泵浦30°斜边键合的Yb:YAG 薄片激光器,介质掺杂浓度为14 at.%,尺寸约为8 mm×8 mm×1.5 mm,输出功率最高250 W,介质内泵浦光近似高斯分布。2017年,中国工程物理研究院[12]报道了高光束质量(Φ60 mm×2 mm)Nd:YAG 透明陶瓷薄片激光器,介质的掺杂浓度为2.0 at.%,激光器的最大输出功率为2 052 W,介质内泵浦光近似平顶分布。

本文中采用了非键合的正五棱台多边形介质结构,泵浦光具有相对较长的泵浦深度且介质的掺杂浓度相对较低,多边形介质的5个侧面不是两两相互平行的,这样可以有效地降低自发辐射放大(ASE)和全内反射引起的寄生振荡效应,同时采用奇数个侧面泵浦降低了透射的泵浦光对LDA 输出稳定性的影响。侧面入射的泵浦光在介质内部通过全内反射以Zigzag 光路传输,多个方向入射的泵浦光在介质中心交叠成一近似圆形区域,泵浦光在介质厚度方向与端面横截面方向的交叠有效地提高了其分布的均匀性。本文采取三维光线追迹方法进行模拟分析,利用蒙特卡罗方法对泵浦光分布结果进行描述,主要研究了多边形增益介质的掺杂离子浓度与侧面切角对泵浦光分布的影响,在实验条件下测得了增益介质荧光的平顶分布结果。

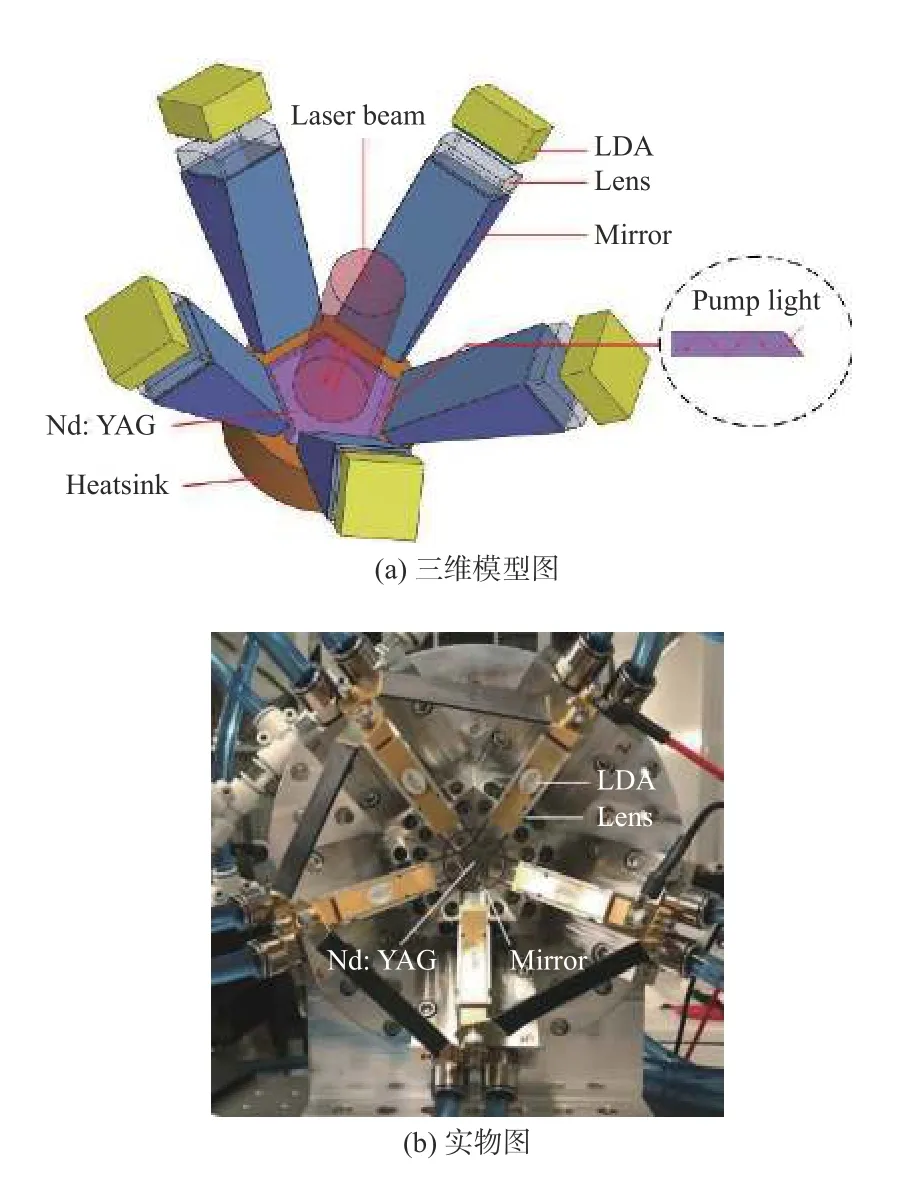

1 放大器系统

本文设计的激光放大器系统如图1所示[13]。系统由泵浦源、耦合系统、多边形Nd:YAG 增益介质和热沉等组成,泵浦源由激光二极管叠阵(LDA)构成,经过缩束耦合系统传输至多边形介质侧面,在介质内通过全内反射以Zigzag 光路传输。

图1 激光放大器系统Fig.1 Laser amplifier system

1.1 泵浦耦合系统

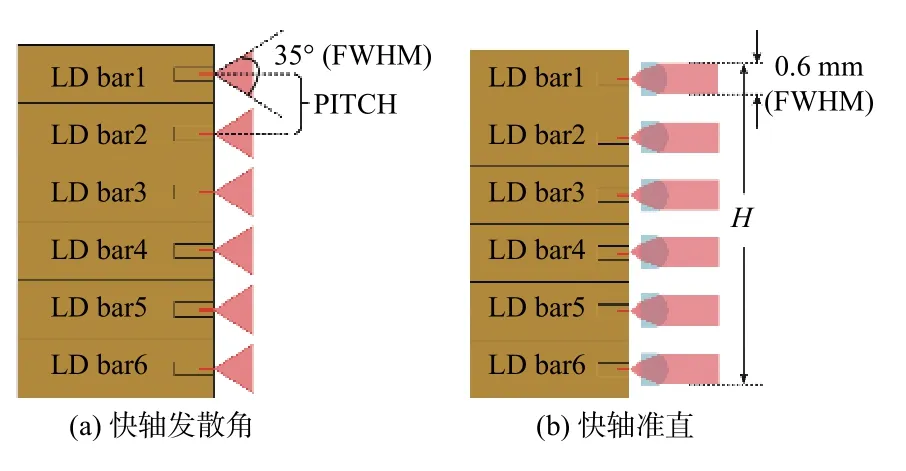

泵浦源由5个LDA 构成,单个LDA 包含6个激光二极管(LD)巴条,如图2所示。LD的快轴发散角(半高全宽FWHM)在35°左右,巴条的堆叠方式如图2(a)所示。巴条横向长度L=10 mm(其中垂直于纸面方向为横向,巴条堆叠方向为纵向),纵向堆叠的巴条间隔PITCH=1.8 mm。为了使LDA发射的泵浦光截面尺寸与介质的泵浦面尺寸相匹配,需要对LD 快轴光束加以控制,采用快轴准直器(FAC)对LD的快轴光束进行准直,如图2(b)所示。FAC为微柱透镜阵列[14],微柱透镜厚度为0.8 mm,有效焦距为0.596 0 mm,LD出射的光束经过FAC准直后快轴发散角控制在0.4°以内,单LD 巴条经过FAC 准直后的光束尺寸(FWHM)约为10 mm(横向)×0.6 mm(纵向),整个LDA的发光面尺寸约10 mm×10 mm。

图2 激光二极管叠阵Fig.2 Laser diode array

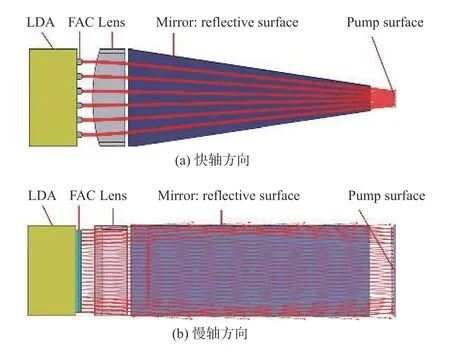

LDA 准直后再通过缩束耦合系统将大面积的泵浦光压缩,使其与多边形介质的泵浦面尺寸匹配。耦合系统由单个柱面镜与反光镜构成,如图3所示。图3(a)为LDA 快轴方向的光线经过耦合系统的示意图。柱面镜将大尺寸的泵浦光压缩,其中柱面镜的通光面尺寸为12 mm×12 mm,厚度为4 mm,曲率半径为20 mm,有效焦距为39.168 1 mm,泵浦距离约为42 mm;图3(b)为LDA 慢轴方向的光线经过耦合系统的示意图。由于LDA 慢轴方向存在发散,当传输一定距离后泵浦光边缘部分的光线会传输到介质泵浦面以外,为提高泵浦耦合效率,将导光管两侧设计为全反镜结构,使慢轴方向泵浦光边缘部分的光线通过全反镜反射到介质侧面内。在图3(b)中为了突出显示泵浦光线在反光镜上的反射效果,将相应的光线进行了加深显示,可以看出泵浦光边缘部分的光线最多反射一次,同时避免了多次反射带来的损耗。

图3 泵浦耦合系统示意图Fig.3 Schematic of pump coupling system

1.2 多边形增益介质

本文所设计的激光放大系统其泵浦方式为侧面Zigzag泵浦,多边形增益介质的构型为正棱台结构最为符合,正棱台介质的侧面数量可选取4、5、6个,如图(4)所示。

图4 多边形增益介质Fig.4 Polygonal gain medium

各个侧面入射的泵浦光在介质端面交叠成一个多边形区域,若侧面的个数为奇数,则叠加区域的多边形边数为此奇数的2倍,即5个侧面入射的泵浦光,叠加成10 边形,如图4(b)所示。而偶数个侧面时,泵浦光叠加后仍是偶数边,即4个或6个侧面入射的泵浦光,叠加成4 边或6 边形,如图4(a)、4(c)所示。选择正四棱台结构时,适合用于方形光束的放大,随着多边形介质侧面数量的增加,泵浦光在介质内交叠的区域更接近于圆形,但是在介质端面尺寸(内切圆半径r)不变的情况下,泵浦光交叠区域的面积随之减小,如图4(b)~图4(c)交叠区域的变化趋势。本文设计的激光放大器拟用于圆形光束的放大,采用5个侧面的多边形增益介质较合适。泵浦光在增益介质的吸收规律符合郎伯比尔定律[15],即泵浦光在介质内传输的过程中不断被吸收,光强以e 指数的形式衰减,理论上不可能被介质全部吸收,因此会有一部分未被吸收的泵浦光出射到介质外。当采用偶数个LDA 进行泵浦时,出射的泵浦光会传输到对面的泵浦源上,从而有可能会影响LDA 输出的稳定性,在工程上为了避免或减小这部分的影响,本文采用正五棱台结构的多边形介质。

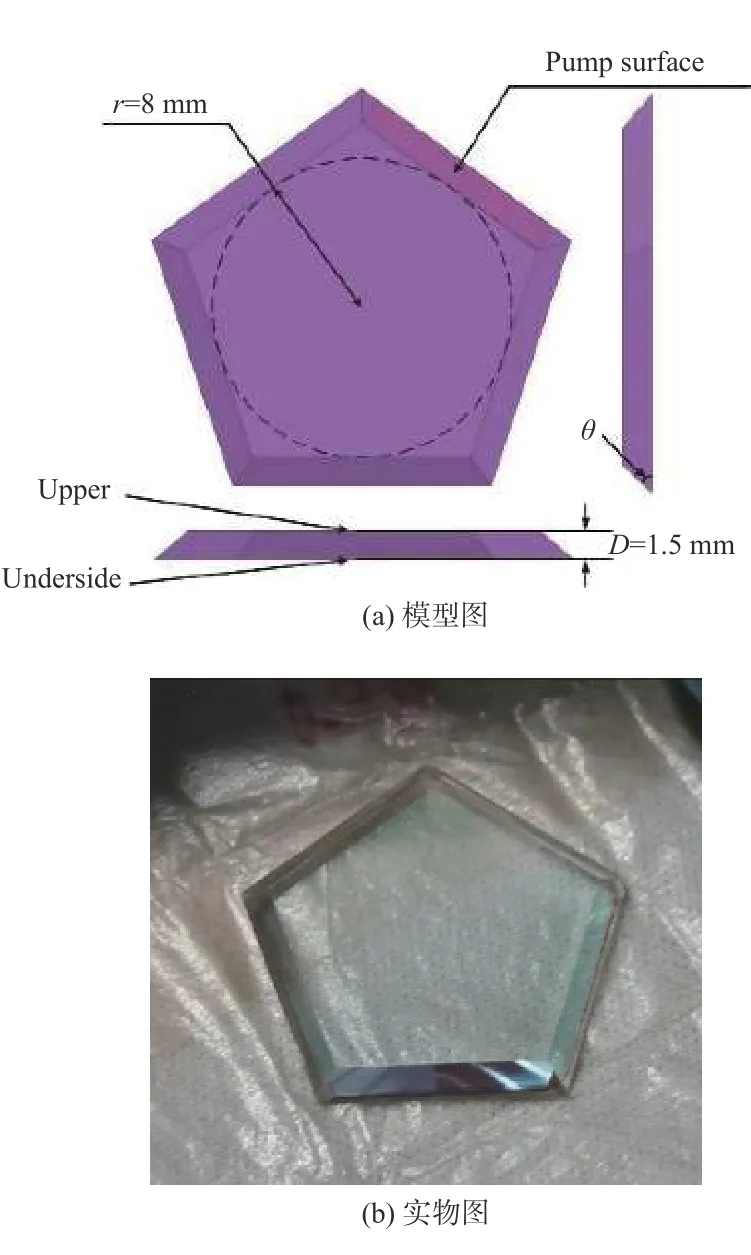

本文采用的多边形介质如图5所示。介质厚度D=1.5 mm,端面内切圆半径r=8 mm,介质泵浦面的切角为θ,泵浦面尺寸l×h=[2rtan(π/5)]×[D/sinθ],介质上端面(信号光入射面与出射面)镀有1 064 nm 高透膜,介质下端面(信号光反射面)镀有1 064 nm 高反膜,介质泵浦面镀有808 nm 高透膜,膜层的透过率与反射率均大于99.80%,泵浦光在介质内部通过上下表面的全反射沿Zigzag 光路传输。

图5 多边形增益介质Fig.5 Polygonal gain medium

2 模拟与实验

2.1 侧面泵浦理论模型

单个方向LDA侧面泵浦时,泵浦光在多边形增益介质中的传输过程如图6所示。

图6中泵浦光可看作沿y方向传输的高斯光束,泵浦光在介质内部以Zigzag 光路传输,全反射角度与介质侧面切角θ相等,介质端面(x,y)处的泵浦光光程可用dpump(y)表示,则介质端面的泵浦光的光强分布可表示为[16]

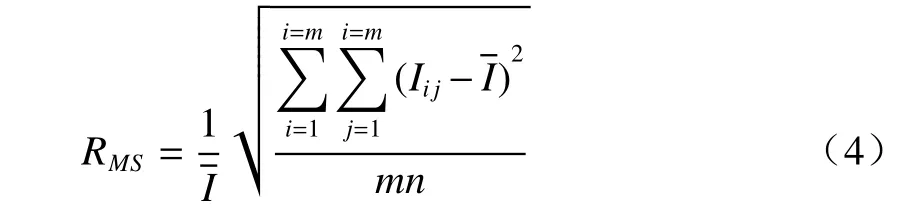

式中:I0为介质泵浦面处的泵浦光光强;ωx(y)为沿y轴方向传播的泵浦光在x轴方向的束腰尺寸;α为Nd:YAG 介质对泵浦光的吸收系数;dpump(y)为泵浦光在介质内通过的距离,由于泵浦光在介质内部以Zigzag 光路传输,全反射角度与介质侧面切角θ相等,介质内泵浦光的光程可表示为dpump(y)=y/sinθ。本系统有5个LDA 进行泵浦,通过坐标变换[17-18]可得到第M(M=1,2,3,4,5)个LDA出射得泵浦光传输到介质端面处的光强:

式中:yM=ycos[(M−1)β]+xsin[(M−1)β],β为各个LDA之间的夹角(角度间隔),本文采用的多边形增益介质侧面数量(LDA的个数)为5,则β=360°/5=72°。则介质端面的光强分布可通过每部分的光强叠加结果来表示:

通过以上公式可以得到介质内吸收的泵浦光光强分布。借助三维光线追迹软件可以较直观地获取介质内泵浦光的吸收分布结果,并以蒙特卡罗方法[19]来表示。蒙特卡罗方法即统计模拟方法,在光线追迹软件中对泵浦系统进行三维建模,并设定需要分析的光线数目和介质内采样点的个数,每条光线的传输方向都是随机的(但所有光线传输方向的概率分布符合LDA的输出特性),这样就建立了一个概率统计模型,通过光线追迹软件可以得到每个采样点处介质吸收的泵浦光光强值(抽样结果)。显然分析的光线数和采样点越多,结果越精确,经过多次仿真可以确定设置的分析光线数为2×106条,采样点为28×28时仿真结果达到一致收敛(即使再增加分析光线数和采样点的个数,显示的仿真结果不变)。

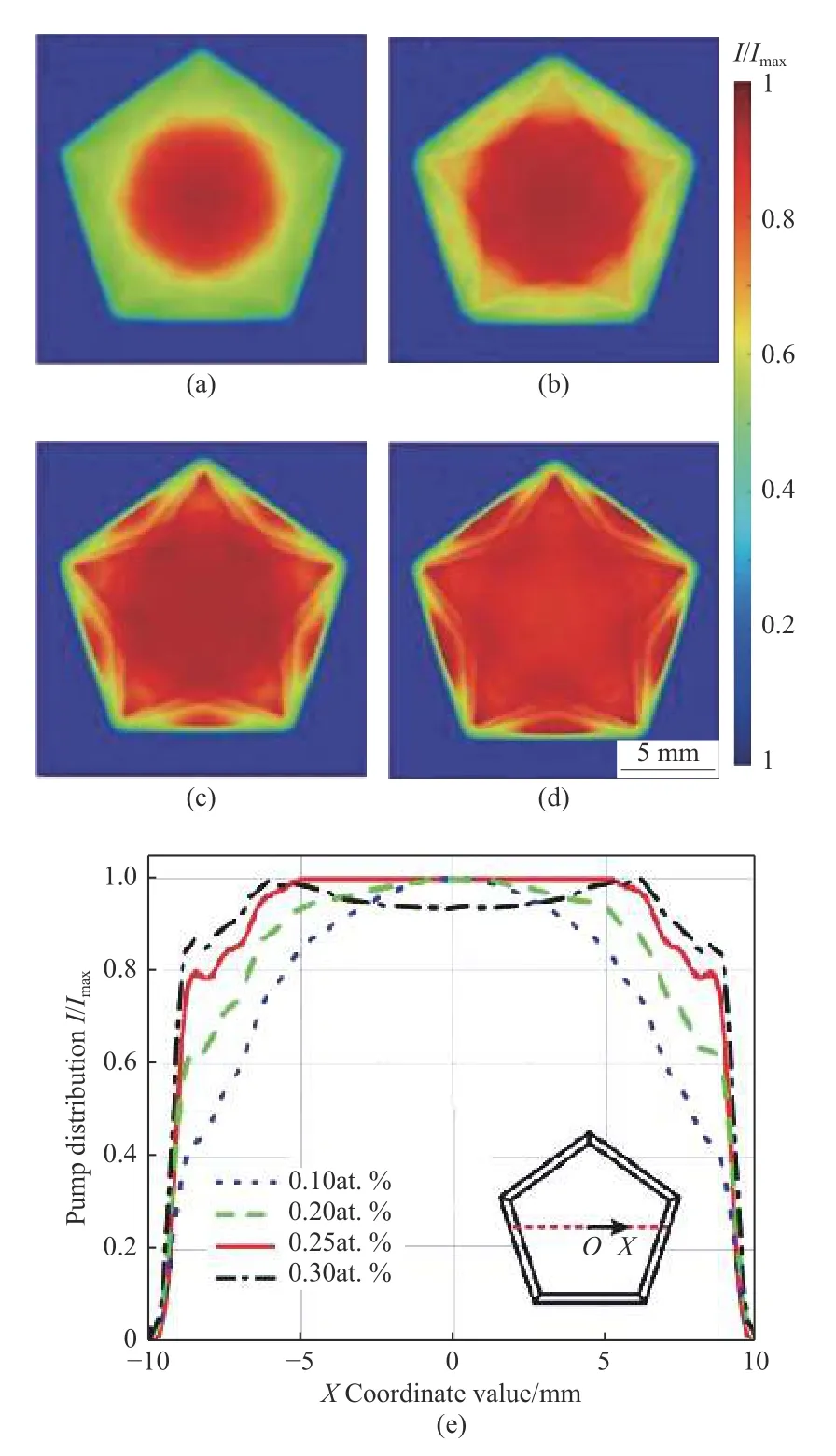

此外,为了定量分析介质切角与掺杂浓度对吸收泵浦光分布均匀性的影响,这里可以引入均方根误差相对值RMS来表示介质内泵浦光分布的均匀性:[20]

式中:mn是对介质端面内切圆区域进行m×n等分;Iij为采样点处介质吸收的泵浦光光强值;为所有采样点处光强的平均值;RMS值的大小可以定量的表示介质内泵浦光吸收分布的均匀性,RMS值越小,表示泵浦光分布越均匀。

图6 单LDA侧面泵浦多边形Nd:YAGFig.6 Single LDA side-pumped polygonal Nd:YAG

2.2 泵浦光吸收分布模拟

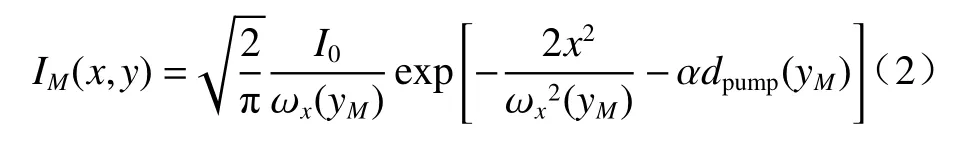

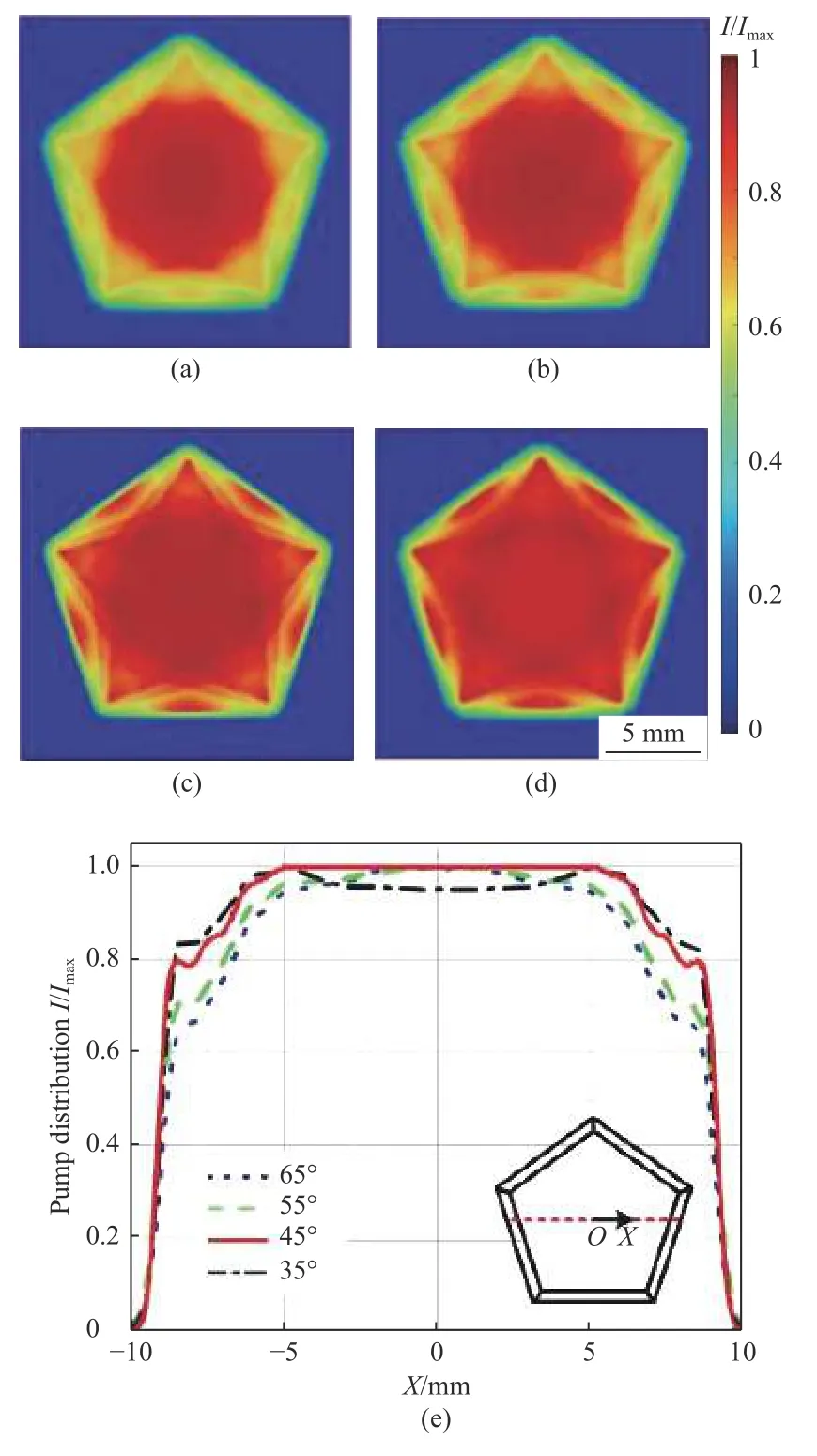

在LDA侧面泵浦多边形Nd:YAG 薄片激光器系统的设计过程中,由于所涉及的介质参数较多(介质厚度、端面口径、掺杂浓度、侧面切角等),这里仅对厚度1.5 mm、端面口径16 mm的多边形Nd:YAG 介质进行模拟仿真,其中模拟仿真中假设LDA 输出波长稳定为808 nm。为了实现了增益介质内泵浦光的平顶均匀分布,我们研究了多边形增益介质的掺杂离子浓度与侧面切角对介质内部泵浦光分布的影响,Nd3+掺杂浓度直接导致了Nd:YAG 介质对泵浦光吸收系数的不同,介质中Nd3+掺杂浓度分别为0.10 at.%、0.20 at.%、0.25 at.%与0.30 at.%时,对应的泵浦光吸收系数分别为0.073 mm−1、0.147 mm−1、0.185 mm−1、0.221 mm−1[21],通过模拟仿真得到了介质内泵浦光的分布,如图7所示。其中图7(a)~7(d)为介质内泵浦光吸收分布的二维图,图7(e)为介质内泵浦光吸收分布的截面分布曲线。通过仿真结果可看出,介质的Nd3+从低掺杂到高掺杂,介质内泵浦光的截面分布曲线也从高斯型逐渐变为平顶型,然后往凹型的趋势变化,说明在低掺杂的情况下介质中心吸收的泵浦光总能量大于介质边缘吸收的能量,所以其整体分布为高斯型,随着介质掺杂浓度的增加,介质对泵浦光的吸收系数逐渐增大,在高掺杂的情况下介质边缘吸收的泵浦光能量高于中心区域,此时的分布曲线也随之变为凹型。仿真中同时获得了介质对泵浦光的吸收效率和泵浦光分布的RMS值,掺杂浓度为0.10 at.%、0.20 at.%、0.25 at.%与0.30 at.%时,介质对泵浦光的总吸收效率分别为63.87%、81.48%、87.00%和89.70%,泵浦光分布的RMS值分别为0.199 1、0.062 2、0.050 5和0.057 3。通过泵浦光截面分布曲线和得到的RMS值可知,掺杂浓度为0.25 at.%时,介质内的泵浦光分布为平顶型,均匀性较高。

图7 不同掺杂浓度的介质内泵浦光分布Fig.7 Pump light distribution in medium at different doping concentration

泵浦角度的不同影响了泵浦光在介质内传输的光程与填充效率,同样会对泵浦光在介质内的分布产生一定的影响。为了减少泵浦光在介质泵浦面的反射损耗,使泵浦光的传输方向垂直于介质泵浦面,此时泵浦角度与介质泵浦面切角θ一致。考虑到泵浦光在介质内要符合全反射的条件,即θ>arcsin(1/n)=33.33°,其中n=1.82为介质对泵浦光的折射率,介质切角的选取分别为65°、55°、45°与35°,模拟计算了在0.25 at.%掺杂浓度、这4种切角时介质内的泵浦光吸收分布,如图8所示。图8(a)~8(d)为二维分布图,图8(e)为截面分布曲线,可以看出切角θ从大到小变化时,分布曲线同样按照高斯型-平顶型-凹型的趋势缓慢变化。因为在介质切角较大的情况下,此时泵浦光在介质内的全反射次数较少,光程相对较短并且填充率较低,介质边缘吸收的泵浦光能量小于介质中心吸收的总能量,随着介质切角的减小泵浦光的光程与填充率变大,介质边缘吸收的泵浦光能量也随之变大。通过模拟仿真,介质切角θ为65°、55°、45°与35°时,介质对泵浦光的总吸收效率分别为69.63%、84.17%、87.00%和88.48%,泵浦光分布的RMS值分别为0.073 2、0.051 7、0.050 5和0.054 0。通过泵浦光截面分布曲线和得到的RMS值可知,增益介质的切角在45°时,介质内的泵浦光分布的均匀性相对较高。

图8 不同侧面切角的介质内泵浦光分布Fig.8 Pump light distribution in medium at different side cutting angle

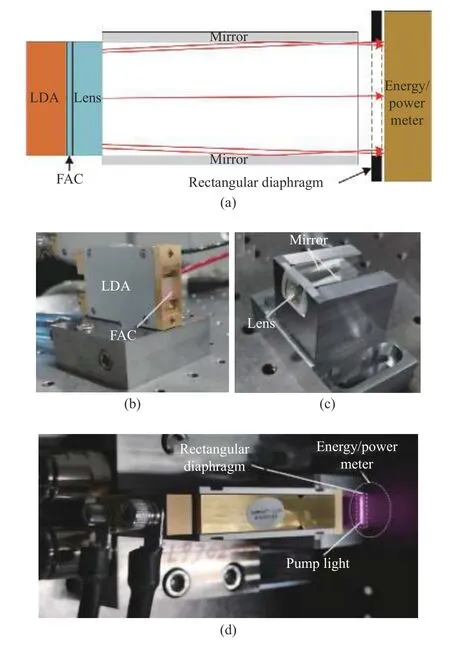

2.3 泵浦耦合效率与吸收效率实验

根据模拟设计的泵浦耦合系统进行了耦合效率测量实验,实验中设定的LDA 冷却水温为293 K,电流为40 A~280 A,输出波长为808.00 nm,谱宽(FWHM)为2.88 nm,输出波长和功率稳定性RMS值<5.01%,重复频率为200 Hz、脉冲宽度为250 μs。实验装置如图9所示。其中,图9(a)为耦合效率实验装置示意图,图9(b)为LDA和FAC,图9(c)为缩束耦合系统,图9(d)为实验测量光路。由于能量/功率计探头接收面的尺寸远大于增益介质的泵浦面尺寸,因此我们在能量/功率计探头前放置了一个矩形通光光阑,光阑的通光孔径与介质泵浦面尺寸一致。

图9 泵浦耦合效率实验Fig.9 Pump coupling efficiency experiment

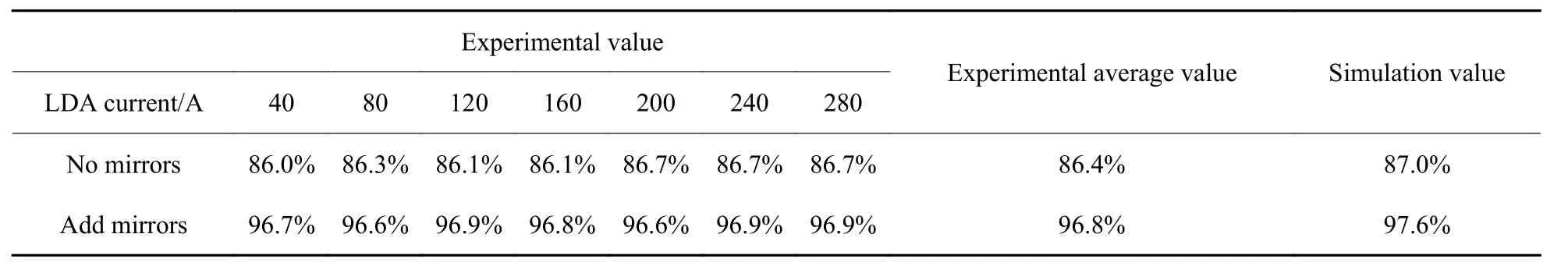

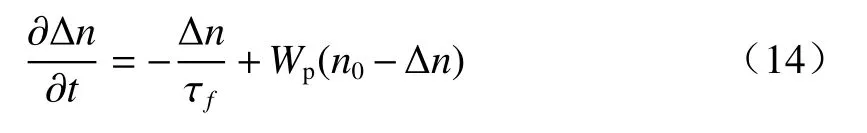

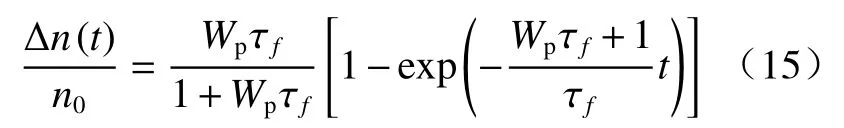

实验测量了泵浦耦合系统中装有反光镜和不装反光镜时的耦合效率,仿真结果和实验测量结果如表1所示。实验和仿真结果基本一致,在耦合结构中加入反射镜使耦合效率提高了约10%。

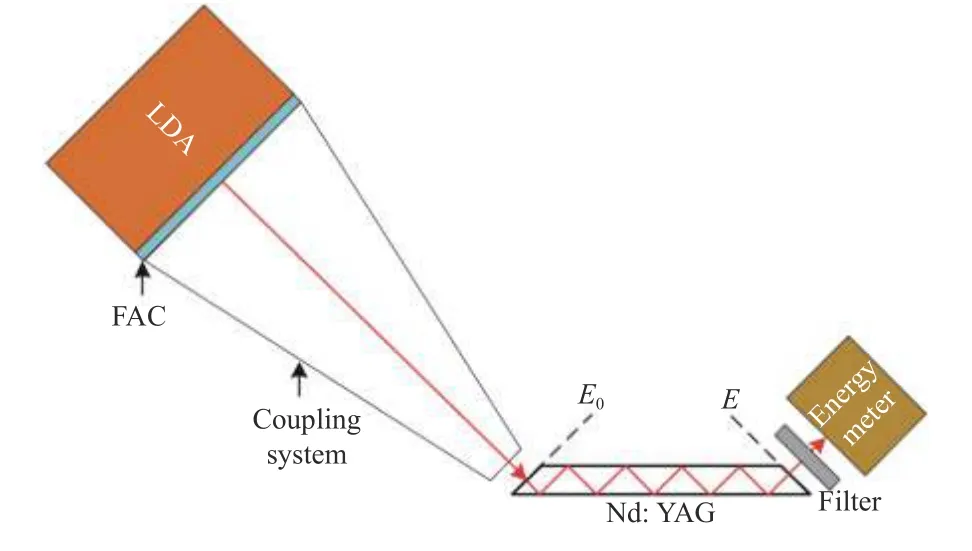

根据设计的侧面泵浦系统进行了泵浦光吸收效率测量实验。介质掺杂浓度为0.25 at.%,介质切角为45°,实验测量装置示意图如图10所示。为了避免增益介质的荧光和ASE 及寄生振荡引起的光对测量结果产生影响,在能量计探头前加了滤波片(低通截止片Filter:FESH0950),滤波片允许泵浦光(808 nm)透过,阻止了荧光(>950 nm)和激光(1 064 nm)通过。

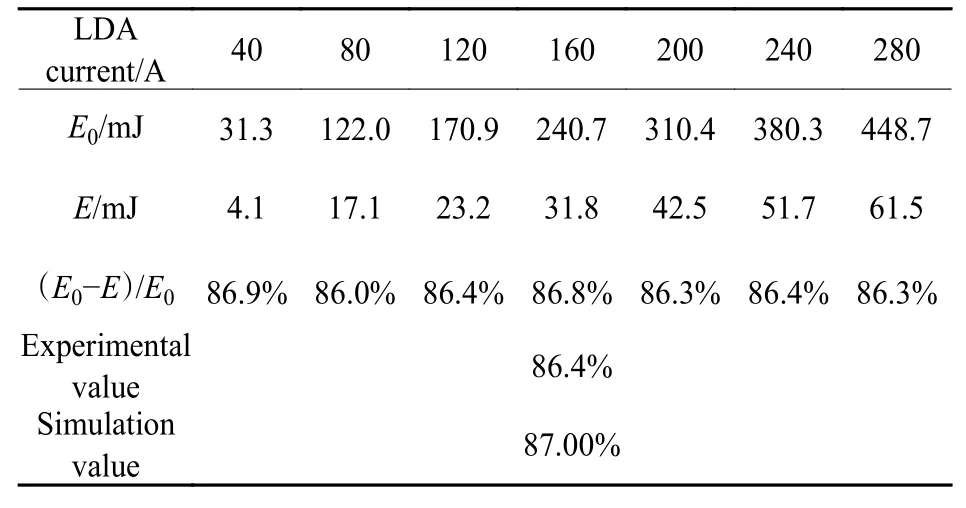

实验中LDA设定电流为40 A~280 A,分别测得了泵浦光在介质泵浦面位置处的能量E0与通过介质后的能量E,如表2所示。介质对泵浦光的吸收效率为(E0−E)/E0。

表1 泵浦耦合效率实验测量Table1 Experimental measurement of pump coupling efficiency

图10 介质吸收效率实验装置示意图Fig.10 Schematic of medium absorption efficiency experimental device

表2 介质吸收效率实验测量Table2 Experimental measurement of medium absorption efficiency

2.4 荧光分布实验测量

根据模拟分析,我们选择了0.25 at.%掺杂浓度和45°侧面切角的多边形介质进行了荧光分布实验测量,实验测量装置如图11(a)所示。选择焦距f=300 mm的透镜作为像传递系统,介质的荧光通过透镜传输到CCD,为了避免测量结果受到泵浦光的影响,实验光路中加入了滤光片(高通截止片Filter:FELH0950),滤光片阻止泵浦光并允许Nd:YAG的荧光进入CCD,实验中测得的荧光分布结果如图11(b)所示。通过实验测量结果可以看出,介质中心区域的荧光为平顶分布,采用的CCD探测面为1 280×1 064个采样点,对数据进一步处理得到了介质端面内切圆区域荧光分布的RMS值为0.055 4,达到了较高的均匀性。

图11 荧光分布实验测量Fig.11 Experimental measurement of fluorescence distribution

2.5 小信号增益计算与实验测量

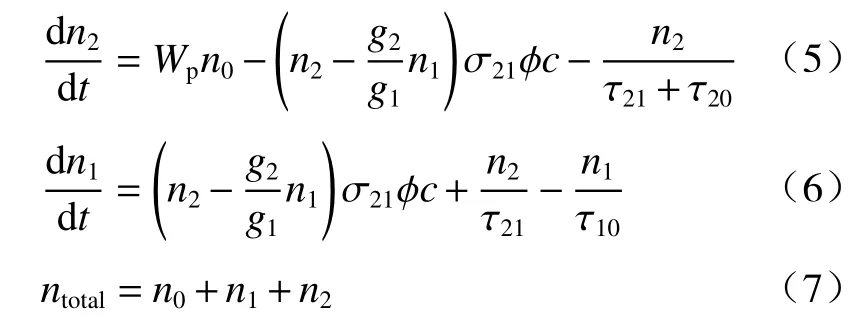

为了进一步验证介质内增益分布的均匀性,分别模拟计算和实验测量了介质内的小信号增益。首先我们从激光放大系统的速率方程出发,分析介质的小信号增益系数g0与吸收的泵浦光能量Eabs之间的关系。Nd:YAG为四能级系统,可分为基态能级(能级0)、激光下能级(能级1)、激光上能级(能级2)与泵浦带能级(能级3)。粒子数从泵浦带到激光上能级的无辐射跃迁速率很快,可以忽略泵浦带上的粒子数,此时可以得到2个激光能级的粒子数变化情况[22]:

式中:n0、n1、n2分别为各能级上的粒子数密度;ntotal为参与激光放大运转的总粒子数密度;g1与g2为能级1与能级2的简并度;σ21为Nd:YAG的受激发射截面;φ为光子数密度;c=c0/n为介质中的光速;c0为真中的光速;τ21为粒子数从能级2 跃迁到能级1的弛豫时间;τ10为粒子数从能级1 跃迁到能级0的弛豫时间;Wp为泵浦速率,Wp可表示为

式中:W03是泵浦跃迁概率;ηQ为激光放大器中Nd:YAG 增益介质的荧光量子效率,它是各能级的粒子向下跃迁的相对弛豫速率,可表示为

在理想的Nd:YAG 四能级系统中,泵浦带能级的粒子以很快的速率无辐射跃迁到激光上能级,(9)式中可认为τ32<<τ31,τ30,因此可认为荧光量子效率接近于1。激光下能级的粒子同样以很快的速度跃迁到基态能级,此时若τ10≈0,则根据(6)式可知n1=0,所有的粒子几乎全部分布在基态能级和激光上能级,此时我们可以得到系统的反转粒子数密度为

结合(5)式、(6)式、(7)式、(10)式可得

式中:γ=1+g2/g1;τf为激光上能级寿命,τf可由下式定义:

四能级系统中γ=1,由于有n1<<n0,则ntotal≈n0,因此(11)式可以简化为

放大过程是以信号光到达介质之前就存储于激光上能级的能量为基础,因此介质内的光子数密度φ≈0,则泵浦速率方程可以表示为

解此方程可得

对于四能级系统,Wpτf<< 1,本文采用的泵浦光脉宽为tp,则上式可简化为

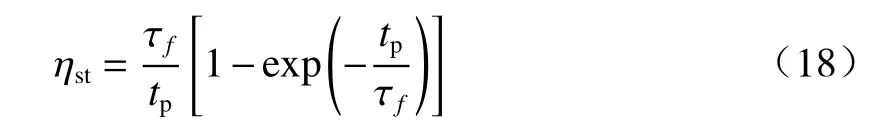

此式为激光上能级在泵浦过程中存储的反转粒子数,泵浦到激光上能级的没有ASE 损耗时的总粒子数为n0Wptp,由于增益介质中存在ASE 损耗,需要将(16)式乘以ASE 损耗系数ηASE,则(16)式可以写为

式中,ηst为tp时刻的上能级存储效率,可表示为

ηASE可表示为

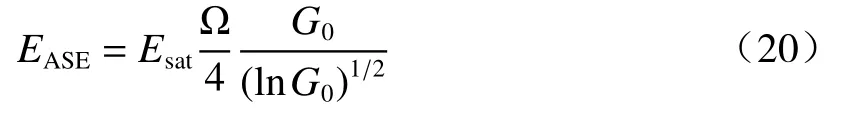

式中,EASE为增益介质中ASE 损耗与寄生振荡损耗引起的能量损耗值,它与放大器增益介质的尺寸和增益G0决定,通常表示为

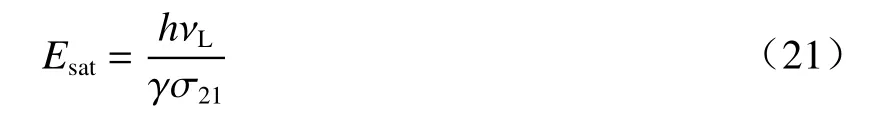

式中,Esat为Nd:YAG 增益介质的饱和参量,它是单光子能量与受激发射截面的比值,其表达式为

将(17)式两边同时乘以受激发射截面σ21,可得到小信号增益系数g0:

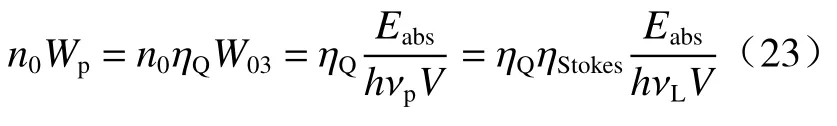

式中,n0Wp为单位时间单位体积内粒子从基态能级受到泵浦作用转移到激光上能级的数量,即

式中:ηStokes为斯托克斯效率,它为激光频率vL与泵浦光频率vP之比;V为介质增益区域的体积(V=πr2D=301.59 mm3);n0W03为单位时间单位体积内从基态能级跃迁到泵浦带能级的粒子数,增益介质吸收的泵浦光能量Eabs可表示为

式中:Epump为泵浦光的总能量(625 mJ,单个LDA输出能量125 mJ);ηcoup为泵浦耦合系统的耦合效率(实验值96.80%);ηT为介质泵浦面的透过率(99.80%);ηabs为介质对泵浦光的吸收效率(实验值86.40%),根据泵浦光在介质内的吸收规律(郎伯比尔定律),吸收效率可表示为

式中:dpump为泵浦光在介质内通过的总光程;ηabs实验测量值为86.40%。将(21)式、(23)式代入(22)式可得小信号增益系数g0与泵浦光能量Epump之间的关系:

式中,εabs=Eabs/V,它是增益介质吸收的泵浦光的能量密度,依据仿真结果可以得到增益介质m×n个采样点所占的体积元吸收的泵浦光能量(εabs)ij。根据(26)式可以求得每个采样点处的小信号增益系数。小信号增益倍数G0与小信号增益系数g0的关系可表示为

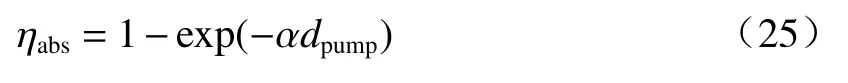

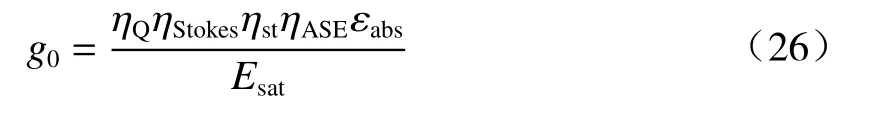

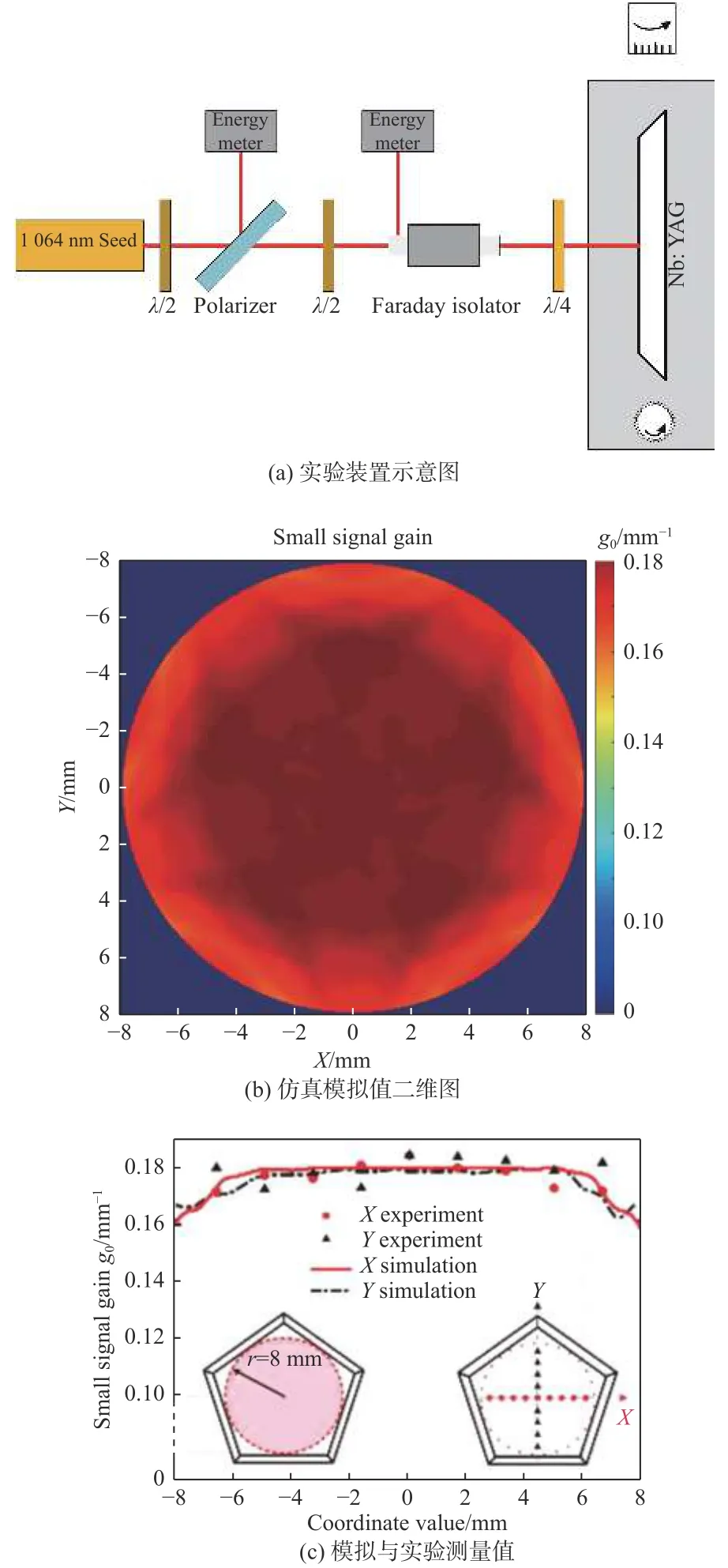

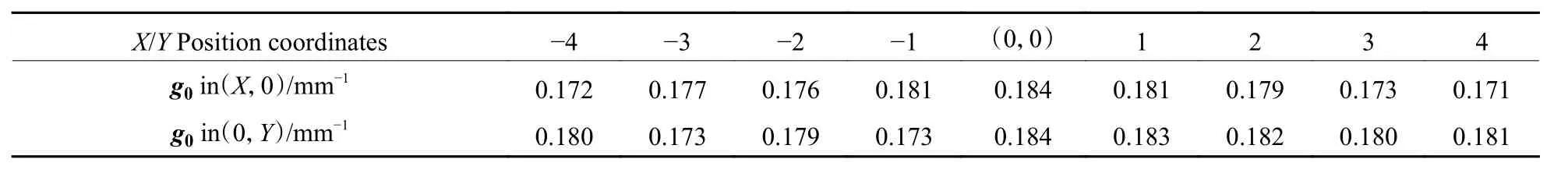

由于信号光经过介质反射后在介质内走了2倍介质厚度的距离,因此(27)式中取2D。实验测量结果如图12所示,增益的仿真结果如图12(b)所示,图12(a)为实验装置示意图,图12(c)曲线为仿真结果的截面分布,▲和●标志点为实验测量结果。

在小信号增益实验测量中,激光放大系统固定在微动平台上可以实现二维XY方向精确移动。种子源输出的小信号光为线偏振光,调节第1个半波片使小信号光经过偏振片后以一定比例分光(本实验采用的分光比为1:1)并到达能量计1,再通过调节第二个半波片和法拉第磁光隔离器,使获得放大的信号光从隔离器出射到达能量计2。实验中以增益介质端面的几何中心为(0,0)原点,选取了17个坐标点进行小信号增益测量,如图12(c)中的标志点,加有不同功率的泵浦光时获得能量计1与能量计2的测量结果E1(x,y)与E2(x,y),则(x,y)坐标点处的小信号增益倍数G0(x,y)为E2(x,y)/E1(x,y),再通过等式(27)可求得实验中增益介质的小信号增益系数g0,实验测量结果如表3。储能分布的实验结果与模拟结果相吻合,介质内的储能近似平顶均匀分布。

图12 小信号增益系数分布模拟与实验Fig.12 Simulation and experiment of small-signal gain coefficient distribution

表3 小信号增益系数g0Table3 Small signal gain coefficient g0

2.6 热应力模拟分析

在高功率泵浦的激光放大系统中,增益介质的热效应会引起信号光的波前畸变,从而制约了高功率高光束质量的激光输出。本系统中多边形介质的侧面为泵浦面,上表面为信号光输入输出面,下表面为传导冷却面,采用常用的传导冷却方案,介质内温度的热传导方程应该满足[23-26]:

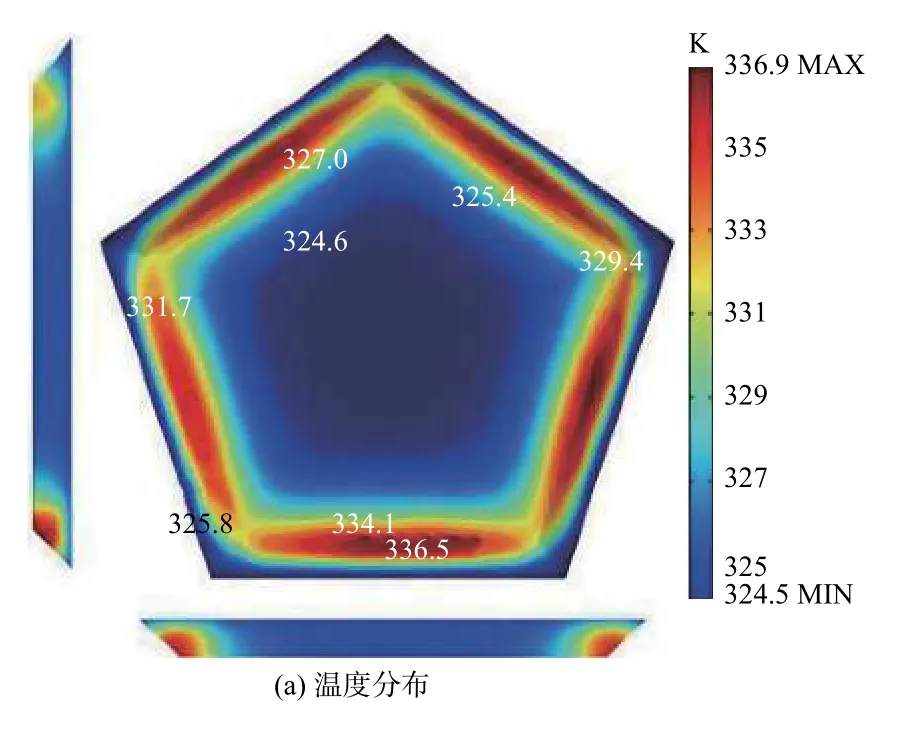

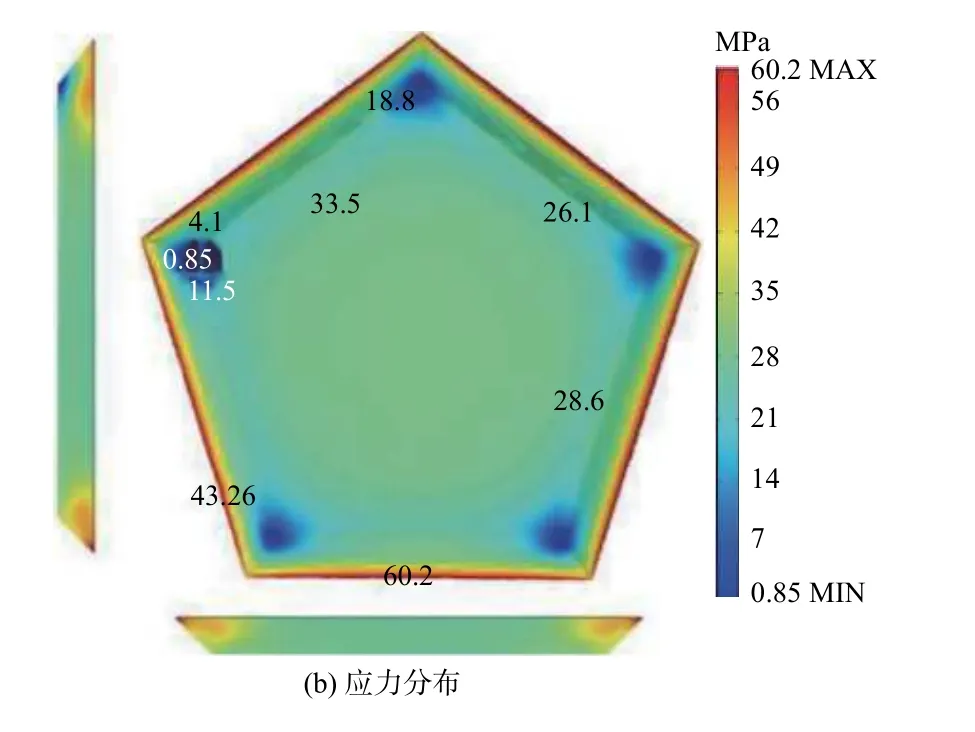

式中:T(x)为介质内部温度;Tref为介质表面温度;hT为换热系数;KT为介质的热传导系数。使用多物理场耦合软件对介质的热应力进行了模拟计算,模拟中采用的介质热沉为微水道铜圆柱体结构,其中底面半径为15 mm,厚度为10 mm,水温293 K,环境温度298 K,介质厚度为1.5 mm,端面口径16 mm,掺杂浓度为0.25 at.%,侧面切角为45°,泵浦光能量为625 mJ(重频200 Hz、脉宽250 μs)。热平衡状态时的介质热应力分布如图13所示,可以看出介质的最高温度为336.9 K,出现在晶体泵浦面区域,晶体边缘的温度梯度相对晶体中心区域较大,而晶体中心端面区域的温度在327.0 K 以内,温度分布较均匀,且介质的最大应力出现在介质与热沉的焊接面边缘,介质中心的应力变化平缓,介质端面的中心区域也是信号光的主要填充区域,因此介质的热效应对光束质量的影响相对较低,信号光的波前在传输方向上被均匀放大,有利于实现高光束质量激光输出。

图13 热应力分布Fig.13 Thermal stress distribution

3 结论

本文报道了一种激光二极管叠阵侧面Zigzag泵浦的多边形有源反射镜薄片激光放大器构型,对该激光器的系统参数进行了详细的仿真计算,设计了整形耦合系统。选择厚度1.5 mm、口径16 mm的正五棱台Nd:YAG 多边形增益介质,研究了多边形增益介质的Nd3+离子掺杂浓度与侧面切角θ对介质内部泵浦光分布的影响。当介质掺杂在0.25 at.%、切角45°时,在模拟和实验中得到了平顶的荧光分布和增益分布。侧面Zigzag泵浦构型使泵浦光在介质厚度方向与水平方向不断交叠,有效地提高了介质内增益分布的均匀性。增益的均匀分布是全固态激光放大器实现高光束质量激光输出的主要条件之一,本文为侧面Zigzag泵浦多边形薄片激光放大器的设计和优化以及进一步的实验研究提供了重要参考。