有限元分析技术在汽车轮毂设计中的应用研究

卢振生 吕关想 王迎辉 史爱平 常家伟 赵宏隽

(绥化学院电气工程学院,黑龙江 绥化152061)

汽车轮毂设计工作开展时,需综合考量汽车轮毂的美观性与可靠性,确保汽车轮毂达到国家行业设计标准。为提升汽车轮毂设计工作整体水平,可合理应用有限元分析技术,开展汽车轮毂仿真模型试验,对汽车轮毂结构、材料、强度等进行优化,保证汽车轮毂设计工作的可靠性。鉴于我国汽车保有量的不断攀升,汽车生产工艺不断提升,为实现轻量化节能设计目标,需对汽车轮毂设计方式进行合理创新。

1 有限元分析在汽车工程领域的应用

结构分析:应用有限元分析技术,可实现对复杂的汽车发动机零部件、汽车变速器壳体、车身和汽车轮毂的结构进行校核与优化,同时分析其相应的弯曲刚度、材料强度、扭转刚度析等;碰撞安全分析:为保证汽车轮毂具有一定可靠性与安全性,可基于有限元技术开展汽车碰撞实验,对行人保护系统、约束系统进行可靠性评估,判断汽车轮毂的整体安全性与可靠性。

CFD 分析:该种分析工作,主要是对整车流场进行评估分析,评估发动机舱热流场的实际变化规律,保证整体运行安全性与可靠性;NVH 分析:该项分析工作,主要对汽车的动态刚度与震动噪声进行分析,基于有限元分析技术对汽车轮毂设计方案进行合理优化,提高汽车运行的整体舒适度与安全性[1]。

2 有限元分析技术在汽车轮毂设计中的应用研究

2.1 汽车轮毂设计问题解析

通过对前人的汽车轮毂设计工作进行解析可知,汽车轮毂设计工作开展阶段,轮毂结构设计与造型设计独立开展,如汽车企业依据汽车设计造型进行车辆轮毂造型设计,在汽车轮毂的设计造型通过审核后,建构对应的三维模型,确保汽车轮毂造型与车身融为一体。而后依据审核通过的造型设计要求,开展后续的轮毂结构设计工作,由于轮毂造型设计的局限性,使得结构设计无法达到预期安全要求。

为保证汽车轮毂设计方案的可靠性,达到国家标准的要求,需对汽车轮毂结构设计方案进行反复修改处理,不仅增加了汽车轮毂结构设计工作量,同时升高了结构设计方案的风险性,使得汽车整体生产制造受到影响,不利于车企整体运营管理。为充分解决该问题,设计者可合理应用有限元分析技术,使得汽车轮毂造型设计与结构设计有机结合。基于有限元对三维模型建构的求解分析,提高汽车轮毂的整体设计效率与质量。

2.2 有限元分析技术应用优势探讨

汽车轮毂结构设计工作开展时,合理运用有限元分析技术,可提高汽车轮毂设计工作质量与水平,如基于有限元技术进行汽车轮毂的二维造型设计,并对其设计二维造型方案进行严格审核,为后续有限元三维模型建构铺垫基础,保证三维汽车轮毂模型建构的可靠性与准确性如图1 所示。若汽车轮毂的二维模型设计方案,未能达到预期设计高度,则需对设计方案进行重新优化完善,以保证三维汽车轮毂模型,达到有限元设计预期目标。通过有限元设计技术应用,快速完成汽车轮毂预期设计目标,有效提高了汽车轮毂设计工作效率,缩短了汽车模型设计周期,对汽车开发生产成本进行控制。

图1 轮毂三维造型

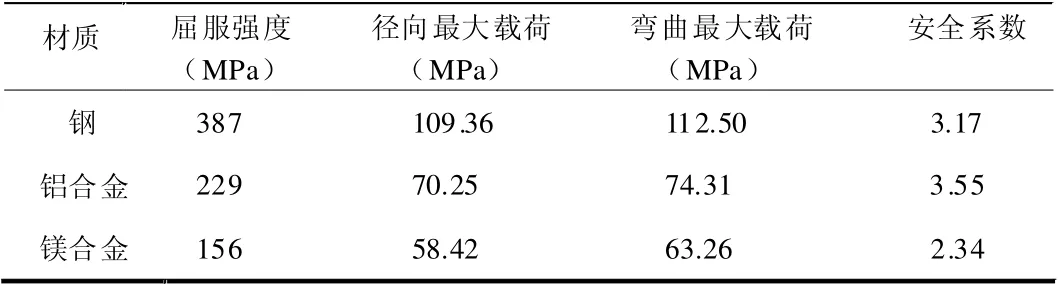

汽车轮毂进行有限元分析技术应用时,需对汽车轮毂设计模型进行仿真测试,网格划分如图2 所示,如进行汽车轮毂材料疲劳应力仿真试验、冲击载荷仿真试验、弯曲应力仿真试验等。基于仿真试验测试,可对不同材料设计的车辆轮毂的承受区间进行力学性能测定结果如表1 所示,为后续车辆轮毂设计工作提供数据支持。通过有限元技术应用分析可知,在弯曲运行工况下,汽车直辐轮毂的运行力学性能更加优秀;在冲击运行工况下,汽车弯曲轮辐的设计力学性能表达更好。由此可见,很多车企进行汽车轮毂设计时,为保证汽车轮辐具有更好的受力性能,主要采取直辐条背面开槽的设计技术方案,进而实现预期汽车轮毂设计效果与目的[2]。

表1 钢、铝合金和镁合金轮毂的刚度强度表

汽车轮毂设计优化工作开展时,部分学者利用有限元分析技术,对汽车轮毂结构强度进行探讨,通过三维模型支持,对汽车轮毂厚度进行轻量化设计,进而合理发挥出有限元技术应用优势。部分学者基于参数优化设计视域,对锻造铝合金汽车轮毂进行研究分析,以17 英寸汽车轮毂为设计目标,以PROE 系统建构汽车车轮的几何模型,并在汽车轮毂中导入ANSYS 相关数据信息,对其汽车轮毂进行强度设计与拓扑优化设计,最终汽车轮毂的设计优化后,轮毂整体质量明显得到提高、应力得到均衡分配,且轮毂最大应力小于对应的许用应力,优化结果如图3 所示,应力随时间变化曲线如图4 所示。

图2 轮毂网格划分

图3 轮毂优化后模型

图4 应力随时间变化曲线

部分学者基于有限元分析技术,对汽车轮毂进行结构设计探讨,建构相关数学模型进行可行性分析评估。通过拓扑优化与有限元设计技术结合,对汽车轮毂模型进行设计优化,使得汽车轮毂设计优化方案,达到汽车轮毂设计预期要求。如对16英寸汽车轮毂设计时,围绕全封闭轮辐设计要求进行五辐车轮设计,基于有限元仿真分析,对其汽车车轮进行轻量化设计,保证汽车车轮设计方案,达到预期汽车设计要求,保证汽车运行整体安全性与可靠性。

2.3 有限元技术的设计应用论证

设计人员应用有限元分析技术,设计一款17 英寸的汽车轮毂,为充分发挥出有限元技术设计优势,利用Hypermesh 计算机系统,进行汽车轮毂三维模型的离散化处理。实际设计工作开展时,基于10 节点四面体进行模型网格划分,确保网格的平均尺寸为10 毫米。汽车轮毂设计时,采用A635 特制铝合金材料,该种材料的密度达到2.8×10-9t/mm3,而材料的设计弹性模量达到72000MPA,泊松比值为0.33。在对汽车轮毂的FEA 模型进行自由模态分析,则可准确提取出设计模型的轮毂固有频率与振动规律。汽车轮毂作为汽车运行安全的基本保证,进行汽车轮毂设计时,应当主动规避汽车轮毂出现共振问题,以消除汽车外部产生的激励频率,激励频率包含汽车运行产生的路面振动频率与汽车发动机振动频率,通过有限元分析技术应用,则可保证汽车轮毂不出现相关振动问题。基于试验研究可知,当汽车行驶于路况较高的区域,行驶路面发出的激励频率小于3HZ,而汽车行驶的路况较差,此时行驶路面发出的激励频率小于11HZ。四缸直列发动机运行过程中,产生的激励频率处于200 HZ 以内。为此,汽车轮毂设计时,需考量多种激励频率,利用有限元分析技术,保证汽车轮毂不会出现共振问题,保证汽车轮毂的设计寿命与安全[3]。

2.4 未来汽车轮毂设计的发展趋势

轻量化汽车设计制造,可有效控制汽车生产的资源消耗,且保证汽车运行安全性。在轻量化设计工作开展时,汽车轮毂设计作为重点,有效设计汽车轮毂,可减轻汽车运行自重,可有效改变汽车的燃油经济性,整车重量减低10%,燃油效率可提高6%-8%,同时降低二氧化碳及碳氢化合物的排放量。基于有限元设计分析技术,对汽车轮毂进行设计优化,使得簧上质量与簧下质量的比值趋于均衡,可有效提高汽车运行燃油经济性与驾驶舒适度。由此可见,合理应用有限元设计技术对汽车轮毂进行设计优化,可有效提高汽车运行安全性与经济性[4]。基于工程设计视域分析可知,汽车轮毂设计时,主要进行拓扑优化,实现工程预期设计结构,充分发挥出相关材料的价值,提高材料的整体利用效率。部分研究学者进行材料结构拓扑设计优化时,模仿赵州桥进行材料强度验证试验,分析得出拓扑优化工作的开展有效性。即汽车轮毂进行有限元设计时,可对其材料进行拓扑优化处理,实现预期汽车轮毂设计目标。

结束语

本文基于有限元分析技术在汽车工程领域中的应用,着重阐述有限元分析技术在汽车轮毂设计中的实际应用。鉴于汽车轮毂设计工作重要性,围绕有限元分析进行模型求解与分析,并开展针对性的仿真试验,对设计方案进行可靠性论证,评估有限元分析技术的应用可行性。通过文中论述可知,有限元分析技术在轮毂设计中应用具有可操作性,未来汽车轮毂设计工作开展时,应当合理灵活运用有限元分析技术,推动我国汽车产业高质量发展。