深水PLET舷侧下放安装系统设计与结构分析

于文太,李 斌,周 楠,倪明晨,汤 珂,高 攀

(1.海洋石油工程股份有限公司,天津 300461;2.北京高泰深海技术有限公司,北京 102200;3.上海海事大学海洋科学与工程学院,上海 201306)

深海油气资源开发能力的建设是我国建设海洋强国的重要组成部分,对于保障我国能源战略安全具有重要意义。然而,我国当前的深水技术能力、装备发展状况与国际先进水平仍有较大差距,尚不能满足我国深水油气资源开发的需求[1]。海底管道终端(Pipeline End Termination,PLET)是连接管线与海底生产设施的重要设备,对于深水油气资源开发十分重要。

通常,PLET一端与海底管道连接,另一端通过跨接管与水下采油树或管汇连接,实现海洋油气的输运[2]。在海洋油气田工程建设中,水下设备的安装难度大、成本高,因此至关重要[3]。PLET的安装主要有两种方式:(1)随海管由铺管船铺设安装[4];(2)吊装安装[5-6]。采用前一种方式进行安装可以节约安装时间和成本,但其安装的PLET尺寸通常受管线和铺管设施的限制;采用后一种方式成本较高,但其安装作业灵活,安装的PLET尺寸不受限制。“海洋石油201”是我国目前作业能力最强的起重铺管船,但其原有设计中并未配备专门的水下生产设施下放安装系统,对于尺寸较大的PLET只能借助其他船只进行安装[7-8]。叶茂等[9]研究了S型和J型铺管船的功能扩展方案,提出了一套多功能的水下生产设施安装系统。

鉴于我国当前深水铺管和水下安装船只资源紧张的情况,一船多用不失为一项有效的解决方案。文章以“海洋石油201”(HYSY201)铺管船为对象,设计了一套PLET舷侧下放安装系统,使其能够具备独立安装PLET的能力。文章详细介绍了系统的设计概念和详细组成,并基于ANSYS软件进行了结构分析和强度校核,为“海洋石油201”铺管船的PLET舷侧下放系统改造提供技术支撑。

1 PHS概念设计

PLET舷侧下放安装系统(PLET Handling System,PHS)是对HYSY201铺管船现有功能的补充,使其能够在不依赖其他吊装船的情况下独立实现PLET的下放安装。PLET的安装通常需要在管线安装完成后进行,需要将弃置于海床上的海管回收后进行PLET的连接和下放。因此,该PHS系统应具备管线弃置回收能力、PLET管道对中焊接能力和PLET随管线下放能力。

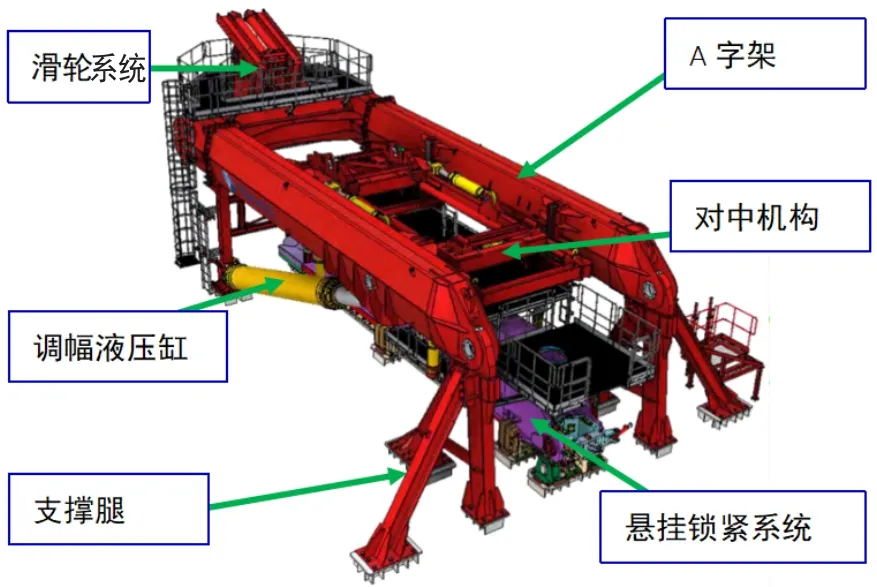

为实现上述功能,基于HYSY201铺管船实际情况和以往工程经验,设计了一种带有A字架的PLET舷侧下放系统方案,该系统主要组成包括PLET对中安装架、管线悬挂锁紧平台和A字架。A字架上安装有滑轮系统,配合铺管船现有A&R绞车,可实现管线的弃置回收和PLET的下放安装,如图1所示。

图1 PHS系统总体设计方案

该方案中,在管线回收和PLET下放的过程中均要用到A字架;利用PLET对中安装架对PLET进行定位对中,以便管线和PLET管之间的焊接对准;同时,采用悬挂夹紧装置确保管线稳定。PLET下放安装的主要步骤:(1)使用A&R绞车将弃置于海床上的管线回收至水面;(2)将回收上来的管线悬挂于舷侧的悬挂夹紧装置上;(3)使用主吊机吊运PLET并将其放置于PHS对中机构上,进行与悬挂管线的对中;(4)将PLET与管线端部进行焊接连接;(5)使用绞车吊起管线和PLET总成,悬挂夹紧装置收回;(6)将PLET与管线一起下放至海底。PLET舷侧下放安装步骤如图2所示。

图2 PLET舷侧下放安装方案

2 PHS系统设计

基于概念设计方案,开展了一系列设计研究,最终确定了PHS系统的总体设计方案,主要包括A字架、支撑腿、调幅液压缸、滑轮系统、对中机构和悬挂锁紧系统,如图3所示。该系统主要设计参数如表1所示。

图3 PHS详细设计方案

表1 PHS主要设计参数

2.1 A字架主体结构

主体结构主要由2根立柱、1根横梁和2个支撑腿组成。支撑腿直接固定在甲板上,甲板处需进行加强改造[8]。在管道弃置回收和PLET下放过程中,缆绳上的张力通过横梁上的滑轮传递至立柱,立柱由支撑腿和调幅液压缸共同支撑。整个主体结构可以承受最大400t的PLET和管线总载荷。

2.2 悬挂锁紧系统

悬挂锁紧系统主要由轨道、悬挂机构、伸缩液压缸、滑动拖链等组成,如图4所示。滑动轨道是悬挂锁紧系统的基础,直接安装于甲板上。悬挂锁紧机构安装于轨道上,可以在伸缩液压缸的驱动下向舷侧外伸和收回,配合绞车系统实现管线回收和PLET舷侧下放。整个悬挂锁紧系统需要液压动力驱动,液压管路可随其滑动,由滑动拖链保护。

图4 悬挂锁紧系统

2.3 滑轮系统

PHS的滑轮系统由横梁滑轮、定滑轮和动滑轮组成,A&R缆绳依次通过动滑轮、定滑轮和横梁滑轮后与PLET相连,如图5所示。动滑轮安装于甲板下侧,可根据需要滑动以适应不同作业工况。定滑轮安装于甲板之上,是动滑轮和横梁滑轮之间的过渡。

3 结构分析

3.1 有限元模型

文章采用ANSYS软件进行PHS结构有限元分析。所有结构均采用SOLID186单元进行离散,该单元类型是一种二阶单元,具有较高的精度。该模型在应力梯度较大的区域进行网格加密,共有215300余个单元,如图6所示。

图5 PHS滑轮系统

图6 PHS结构的ANSYS有限元模型

该结构采用的是DH36钢,其材料屈服极限为355MPa,模型中具体材料参数取值如表2所示。

表2 材料参数

该模型中的边界条件设置主要涉及3个区域:支撑腿底部、支撑腿与立柱的连接、立柱与液压缸的连接。支撑腿底部采取完全固定的约束方式,即约束其所有自由度;立柱与液压缸之间的连接通过将立柱上轴套采用轴支撑模拟实现,轴支撑的具体约束形式如表3所示;支撑腿与立柱之间的连接采用铰接约束模拟,转动刚度为0。

表3 轴支撑的具体约束形式

3.2 分析工况

根据PLET安装流程的分析可知,PLET下放过程中的载荷比管线提升过程中的载荷要大,因此该项目主要针对PLET下放过程进行结构强度校核。根据A字架布置方案,确定以下3种工况,如表4所示。

表4 工况分析

横梁上的滑轮所受的力为两侧缆绳张力的合力,根据绞车、滑轮布置方案,可确定3种工况下滑轮所受的合力大小。以工况1为例,两侧缆绳夹角约62°,计算的合力在X向分量为141091N,在Z向分量为-6707639N,如图7所示。各工况载荷如表5所示。

图7 工况1滑轮受力分解示意图

表5 各工况中滑轮受力

3.3 分析结果

报告中的屈服强度校核是基于米塞斯(Mises)等效应力进行的,Mises应力不能够超过许用应力,许用应力为屈服应力乘以安全系数,根据式(1)计算。

式中:Fy为屈服应力;F.S.为安全系数,根据相关规范取F.S.=0.7。因此,该结构材料的许用应力为248.5MPa。

3种工况下,有限元分析的结果如表6所示。3种工况中的最大应力分别为227.45MPa、234.59MPa和202.2MPa,均满足结构强度要求。各工况中的应力云图如图8~图10所示。

表6 有限元分析结果汇总

图 8 工况1应力云图

图9 工况2应力云图

图10 工况3应力云图

4 结束语

文章基于“海洋石油201”铺管船,提出了一套PLET舷侧下放安装系统设计概念,该概念设计方案具有自动化程度高、结构紧凑等优点;并提出了一套对应的PLET舷侧下放安装方案,该方案作业效率高、可靠性好。另外,还在此基础上,进行了舷侧下放系统的详细设计,针对A字架结构、悬挂锁紧系统和滑轮系统制定了详细的设计方案;整个系统采用液压动力驱动,结构巧妙,操作简便,自动化程度高。通过ANSYS有限元软件进行了结构分析与强度校核,采用铰接约束模拟立柱与支撑腿之间的连接,轴支撑模拟调幅液压缸对立柱的支撑,结果表明,PLET舷侧下放安装系统结构强度能够满足下放载荷400t的作业要求。