结焦抑制剂在气相裂解炉中的应用

鞠雪松,刘 臻,潘丰强

(中国石油兰州石化乙烯厂,甘肃 兰州 730060)

1 应用背景

兰州石化乙烯厂乙烯装置104B、105B两台裂解炉采用KBR公司技术,为SC-1型炉管,有八组进料通道,可同时裂解气相原料及石脑油原料。自产乙烷、丙烷,外接丙烷、油田液化气都可作为两台裂解炉的气相原料使用。在实际运行过程中两台裂解共有7组气相通道,其中4组裂解自产乙烷、丙烷及外接丙烷的混合原料,3组裂解油田液化气,其余通道以石脑油为原料。此前两台裂解炉一直以二甲基二硫(DMDS)做为结焦抑制剂,但是从应用效果上来看,虽然可以钝化炉管表面金属活性,降低裂解气中CO含量,但抑焦效果并不明显[1]。在运行过程中,气相通道裂解温度高,炉管金属表面温度(TMT)升高快,导致两台裂解炉运行周期短,2018年两台裂解炉平均运行周期仅有29.6天,最长运行周期仅有32天,频繁清焦,对整套装置的稳定运行造成了严重影响,并且造成装置能耗上升。

为了解决104B、105B两台裂解炉周期短的问题,乙烯厂采取技术攻关,采用新型结焦抑制剂来降低炉管的结焦速率,延长裂解炉运行周期,此次采用的新型结焦抑制剂不仅仅添加了之前常用的二甲基二硫(DMDS),而且据厂家描述还添加了磷系结焦抑制剂[2]。

磷系结焦抑制剂与二甲基二硫不同,磷系结焦抑制剂不仅仅能够钝化炉管的金属表面,而且还能够使炉管表面的焦层结构改变,从而进一步延长裂解炉周期[3]。

2 注入方法

由于在运行过程中104B、105B两台裂解炉气相通道TMT升高过快,是主要导致两台裂解炉周期短的原因,所以本次实验不改变两台裂解炉石脑油原料助剂的注入方法,依然使用二甲基二硫(DMDS)作为结交抑制剂,仅在气相原料中的注入NS-17A6结焦抑制剂。注入时分为两个阶段,第一阶段为在预硫化期间(裂解炉投油前2 h)以及裂解炉投油开始的第一周将注入量控制在200 mg/kg以上;第二个阶段为投油后一周的运行时间,注入量控制在100到200 mg/kg,通过对用量进行标定,NS-17A6结焦抑制剂在实验周期实际平均注入量为172 mg/kg。运行期间根据油洗塔入口CO含量的高低进行适当调整,以保证碳二加氢反应器的正常运行。

3 应用效果

3.1 运行周期大幅提高

104B、105B两台裂解炉在2019年检修之前各运行两个完整周期,平均运行时长达到41.75天,较之前运行周期提高41%。104B裂解炉运行数据与原来添加二甲基二硫时对比如表1所示,105B裂解炉运行数据与原来添加二甲基二硫时对比如表2所示。

表1 104B裂解炉运行数据Table 1 Operating data of 104B cracking furnace

表2 105B裂解炉运行数据Table 2 105B cracking furnace operation data

通过对比两台裂解炉本次TMT数据比较,可以看出本次使用NS-17A6结焦抑制剂后,有效延长了两台气相裂解炉运行周期,而且通过对比两台裂解炉在烧焦前的TMT数据可以看出,在烧焦前两台裂解炉气相通道TMT较之前使用DMDM时没有明显提高,说明虽然延长了运行周期,炉管内壁的焦层也没有明显增多。

3.2 辐射段炉管表面温度增速放缓

图1 NS-17A6 和DMDS在不同气相通道中的TMT变化情况Fig.1 TMT changes of NS-17A6 and DMDS in different gas-phase tubes

由于决定裂解炉烧焦的重要因素是是裂解炉辐射段炉管便面温度,其耐温的最高允许温度为1100 ℃,一旦达到测温度为了保证裂解炉炉管寿命,以及保证炉管不发生堵塞现象,必须进行退出烧焦。所以在应用新型结焦抑制剂NS-17A6期间,通过对104B、105B两台裂解炉气相通道的辐射段炉管表面温度(TMT)进行跟踪检测,于之前使用DMDS作为结焦抑制剂时进行对比,发现此次使用NS-17A6结焦抑制剂TMT增速明显放缓,如图1所示。

图1分别选取104B、105B两台裂解炉气相通道的TMT进行对比,可以看出在不同裂解炉的气相通道中,再加入NS-17A6结焦抑制剂后TMT的温升明显放缓。根据裂解炉炉管材质,最高允许温度为1100 ℃,再加入NS-17A6后运行周期在40天左右时,气相通道的TMT温度仍然低于1060 ℃较加入DMDS运行天数在29天左右时TMT温度略低,说明加入NS-17A6结焦抑制剂后能够良好的降低炉管内表面焦层的厚度[4],保证了裂解炉的长周期运行,并能够有效延长炉管寿命。

3.3 裂解气组成变化

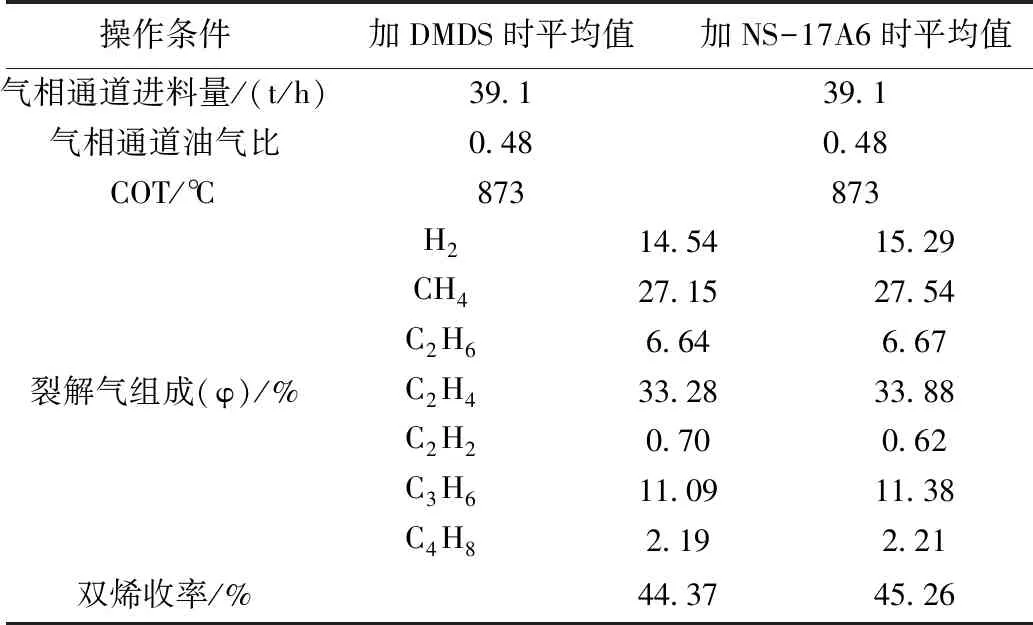

应用NS-17A6结焦抑制剂期间,对104B、105B两台裂解炉的气相通道的裂解气组成进行定期取样分析,和之前加注DMDS时进行对比,如表3所示。

表3 气相裂解炉使用NS-17A6结焦抑制剂前后裂解气组成对比Table 3 Comparison of pyrolysis gas composition before and after using NS-17A6 coking inhibitor in gas phase cracking furnace

根据表3可以看出,在气相裂解炉的气相原料中加入NS-17A6结焦抑制剂后,裂解气组成并无明显变化,虽有小幅提升,可能与原料性质变化有关。说明加入NS-17A6结焦抑制剂后对气相裂解炉气相通道的双烯收率没有影响。

3.4 降低能耗

3.4.1 减少稀释蒸汽用量

表4 气相裂解炉蒸汽使用量加注NS-17A6前后对比Table 4 Comparison of the amount of steam used in the gas-phase cracking furnace before and after filling NS-17A6

兰州石化乙烯装置裂解炉采用离线空气-蒸汽清焦方法,在裂解炉运行至周期后进行离线烧焦,两台气相裂解炉2018年平均运行周期29.6天,全年清焦27次,投用NS-17A6结交抑制剂后运行周期可达到40天以上,按照一个周期40天进行计算,全年清焦18次,较之前减少9次,通过表4进行对比。

根据表4,可以看出如果使用NS-17A6结焦抑制剂,兰州石化乙烯装置全年可节约稀释蒸汽2534.4 t/年。

3.4.2 减少烧焦次数

两台裂解炉每次烧焦时燃料气用平均为2 t/h左右,减少烧焦次数后,可降低两台裂解炉燃料气消耗,乙烯装置以天然气最为燃料气,两个台气相裂解炉每年减少烧焦9次,可节约燃料气432 t/年。

4 结 语

(1)NS-17A6结焦抑制剂对气相裂解原料在炉管内壁的结焦有明显的抑制作用,较之前的二甲基二硫时使得炉管表面温度上升速率减慢,明显提高了气相裂解炉的运行周期,降低了装置能耗[5]。

(2)在使用过程中发现,气相裂解炉的气相通道炉管表面温度下降的同时,液相石脑油通道在运行至40天左右后炉管表面温度升高过快,通过测定石脑油通道炉管表面温度发现,在40天左右时多根炉管表面温度超过1060 ℃,甚至个别达到1070 ℃,成为兰州石化乙烯装置裂解炉进一步长周期的阻碍,后续计划通过技术改造在石脑油通道中加入结焦抑制剂以进一步提高裂解炉运行周期。