白贝自然发酵调味液制备工艺的优化

张 洁,张大为*,田永航

(海南热带海洋学院 海南省海洋食品工程技术研究中心,海南 三亚 572022)

白贝(Monetaria moneta)别名贝子、贝齿、白海肥、白贝齿等,贝壳略呈扁圆形,表面光滑,气微、味咸,含有锶、磷、钛等多种微量元素,其营养丰富,味道鲜美。白贝价格低廉,同时是一种高营养、低热能的理想食物,深受消费者的喜爱,主要分布于我国南海海域[1-2]。白贝作为鲜活食材,目前主要以简单烹调为主,市售白贝常出现死亡、腐败等现象,不仅资源浪费,而且容易出现食品安全事故。将白贝进行深加工,不仅能解决上述问题,而且还可以增加产品附加值,是促进养殖产业健康发展的有效途径。

目前,我国调味品基本还处于以传统谷氨酸钠味精和复合化学调味料为主的阶段,而如海产品发酵调味品这样的复合天然调味料却不多[3-5]。比如传统的发酵鱼露风味优良、营养丰富,但它目前也还只在沿海地区被人们熟知,要走到更多家庭的餐桌上,还需要一段路程,改善其风味,优化其工艺,是像鱼露这样传统发酵调味品必经的历程。所以,针对传统调味品发酵周期长等问题,众多研究者开始关注速酿调味品[6-8]。但国内还没有充分认识到海产品天然调味品的价值,市场潜力未得到充分发掘。由于人们缺乏对天然调味品的认识,严重制约了我国调味品行业的发展。我国调味品产品单一,基本处于初级加工阶段,早已不符合人们及市场对产品深加工的要求[9]。如今的企业竞争激烈,只有不断创新、优化产品和工艺,才能给调味品行业带来源源不断的活力。极大的市场要求,无疑是发酵调味品攻占市场的重要机遇。发酵调味品是以动、植物为原料,通过微生物发酵而得到的一类味道独特的调味品,其香味成份非常复杂,其香味成分也根据原材料的不同而异[10-12]。

本试验以白贝为原料,采用自然发酵方式得到一种发酵调味液,并通过单因素试验和响应面试验对其发酵工艺进行优化,为白贝产品的开发和利用提供一定的理论和技术基础。

1 材料与方法

1.1 材料与试剂

白贝、食用盐:三亚市旺豪超市;pH缓冲剂、氢氧化钠(分析纯):西陇科学股份有限公司;结晶紫中性胆盐葡萄糖琼脂培养基、平板计数琼脂培养基、缓冲葡萄糖煌绿胆盐肉汤培养基:广州环凯微生物科技有限公司。

1.2 仪器与设备

DPX-9082B-1型生化培养箱:金坛市盛蓝仪器制造有限公司;SW-CJ-2D型超净工作台:苏州苏洁净化设备有限公司;ME204E型分析天平:梅特勒-托利多仪器(上海)有限公司;PB-10型pH计:赛多利斯科学仪器(北京)有限公司;SQ510C型高压蒸汽灭菌锅:重庆雅马拓科技有限公司。

1.3 试验方法

1.3.1 白贝自然发酵调味液制备工艺流程及操作要点

白贝→原料处理→烘干、打浆→加入食盐→发酵→过滤→灭菌→成品

操作要点:

白贝:选取新鲜白贝,加入0.9%的食盐水浸泡2 h。

原料处理:将白贝去壳,取肉,去砂,洗净。

烘干、打浆:将洗净的白贝肉,均匀分开摊平在铁盘里,然后放入烘干箱,烘干温度为35~55 ℃,烘干时间为20~60 min,且每隔10 min将白贝肉翻转一次。将烘干到一定程度的白贝肉放入打浆机中打浆,备用。

加入食盐:在白贝肉浆中加入10%~30%的食盐,混匀,装罐密封。

发酵:将添加食盐的白贝浆在35~55 ℃的培养箱中发酵5~25 d。

过滤:将发酵好的白贝浆取出,用四层灭菌纱布过滤。

灭菌:将滤液在121 ℃、20 min条件下灭菌。

1.3.2 白贝自然发酵调味液制备工艺优化单因素试验

根据预试验,确定基础发酵条件为:取一定量的白贝经过预处理,烘干温度为45 ℃,烘干时间为40 min,食盐添加量为15%,发酵温度为45 ℃,发酵时间为15 d。制得成品后,以氨基酸态氮含量结合感官评分为评价指标,对调味液进行评价。考察不同烘干温度(35 ℃、40 ℃、45 ℃、50 ℃、55 ℃)、烘干时间(20 min、30 min、40 min、50 min、60 min)、食盐添加量(10%、15%、20%、25%、30%)、发酵温度(35 ℃、40 ℃、45 ℃、50 ℃、55 ℃)、发酵时间(5 d、10 d、15 d、20 d、25 d)对氨基酸态氮含量和感官评分的影响。

1.3.3 白贝自然发酵调味液制备工艺优化响应面试验

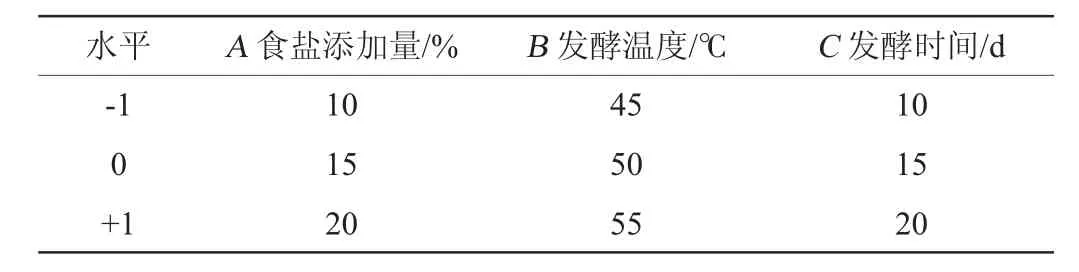

利用Design-Expert 8.0.6软件的Box-Behnken试验设计,在单因素试验的基础上选取食盐添加量(A)、发酵温度(B)、发酵时间(C)以及各自合适的水平,以氨基酸态氮含量(Y)为响应值,+1,0,-1分别代表着高、中、低3个水平,进行3因素3水平的试验,试验设计因素与水平见表1。

表1 发酵工艺优化Box-Behnken试验设计因素与水平Table1 Factors and levels of Box-Behnken experiments for fermentation technology optimization

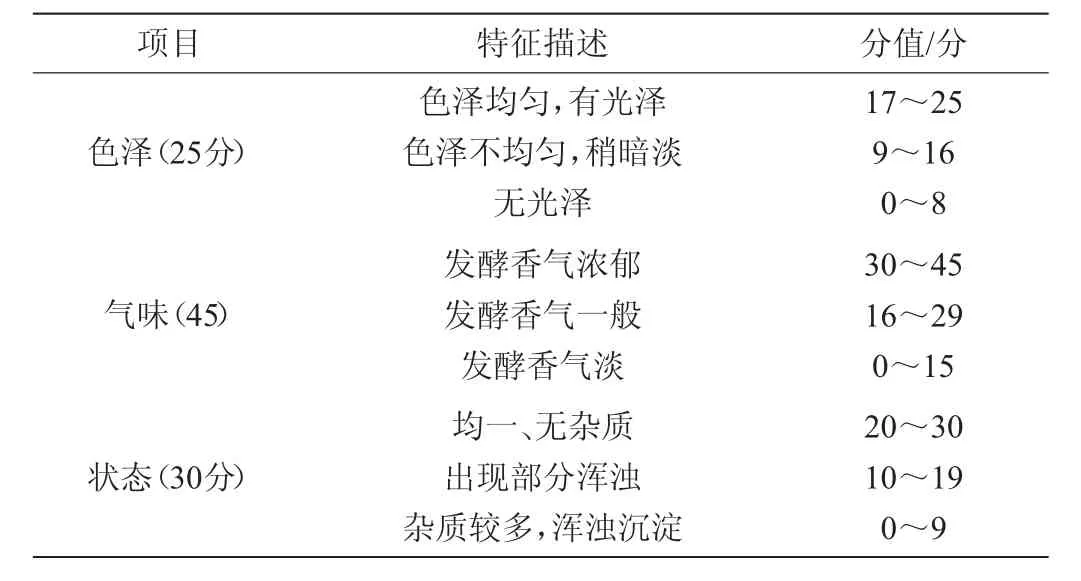

1.3.4 感官评价

选取10名有感官评价经验的食品专业人员进行测评,取适量样品,在自然光下观察其色泽,状态,并闻其气味,按照国标GB 2717—2018《食品安全国家标准 酱油》[13]感官评分标准打分,最后取各项平均值之和作为总分,满分100分,白贝自然发酵调味液感官评定标准见表2。

表2 白贝自然发酵调味液感官评定标准Table 2 Sensory evaluation standards of naturally fermented sauce from Monetaria moneta

1.3.5 测定方法

氨基酸态氮含量的测定参照GB 2009.235—2016《食品中氨基酸态氮的测定》中的酸度计法[14];总酸的测定参照GB/T 12456—2008《食品中总酸的测定》中的酸碱滴定法[15];总氮的测定参照GB 5009.5—2016《食品安全国家标准食品蛋白质的测定》中的凯氏定氮法[16];pH的测定参照GB 5009.237—2016《食品安全国家标准食品pH值的测定》中均质化试样pH值的测定方法[17]。

1.3.6 数据处理

数据处理和作图采用Origin 8.5,使用Design-Expert 8.0.6进行响应面设计。每个试验重复3次,所有试验数据结果均为:平均值±标准差。

2 结果与分析

2.1 制备工艺优化单因素试验

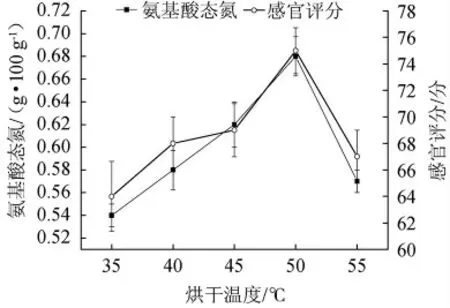

2.1.1 烘干温度对调味液品质的影响

图1 烘干温度对白贝自然发酵调味液品质的影响Fig.1 Effect of drying temperature on quality of natural fermentation sauce from Monetaria moneta

由图1可知,调味液的氨基酸态氮含量和感官评分都随着烘干温度在35~55 ℃范围内的增加,呈先增加后减少的趋势。烘干温度为35 ℃时,氨基酸态氮含量和感官评分均为最低,此时发酵香气一般,液体出现部分浑浊,但色泽均匀,烘干温度太低,白贝含水量过高,导致发酵过程中杂菌的过度繁殖,此时感官评分为64分,氨基酸态氮含量为0.54 g/100 g。随着烘干温度的逐渐升高,氨基酸态氮和感官评分均逐渐增加,烘干温度为50 ℃时,氨基酸态氮含量和感官评分均达到最高,此时发酵液色泽均匀,质地均一、无杂质,发酵香气较好,感官评分为75分,氨基酸态氮含量为0.68 g/100 g,之后氨基酸态氮含量和感官评分均下降。故最适烘干温度为50 ℃。

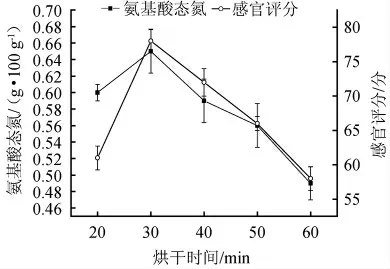

2.1.2 烘干时间对调味液品质的影响

图2 烘干时间对白贝自然发酵调味液品质的影响Fig.2 Effect of drying time on the quality of naturally fermented sauce from Monetaria moneta

由图2可知,随着烘干时间在20~60 min范围内的增加,氨基酸态氮和感官评分呈先增加后降低的趋势,烘干时间为30 min时,调味液品质最好,此时氨基酸态氮含量和感官评分均达到最高,分别为0.65 g/100 g、78分,此时调味液色泽均一,发酵香气较好。烘干时间的长短决定调味液中水分含量,从而决定微生物和酶的活性。故白贝清洗后最适烘干时间为30 min。

2.1.3 食盐添加量对调味液品质的影响

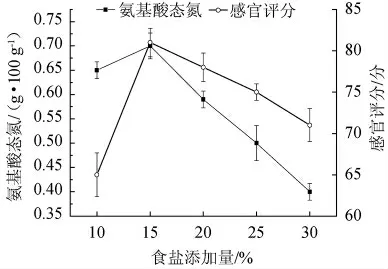

图3 食盐添加量对白贝自然发酵调味液品质的影响Fig.3 Effect of salt addition on the quality of naturally fermented sauce from Monetaria moneta

由图3可知,随着食盐添加量在10%~30%范围内的增加,发酵液的氨基酸态氮含量和感官评分先增加后减少。食盐添加量为15%时,氨基酸态氮含量最高,为0.7 g/100 g,此时发酵香气浓郁,发酵液有光泽,感官评分最高,为81分。食盐添加量在10%时,由于过低的盐分不足以抑制杂菌,使得白贝匀浆中的氨基酸态氮被消耗[18],此时感官评分最低,为65分,氨基酸态氮含量为0.65 g/100 g,当食盐添加量>15%时,感官评分和氨基酸态氮指标逐渐下降。故最适食盐添加量为15%。

图4 发酵温度对白贝自然发酵调味液品质的影响Fig.4 Effect of fermentation temperature on the quality of naturally fermented sauce from Monetaria moneta

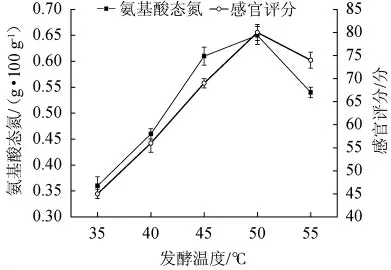

2.1.4 发酵温度对调味液品质的影响

由图4可知,随着发酵温度在35~55 ℃范围内的增加,发酵液的氨基酸态氮含量和感官评分先增加后减少。发酵温度为35 ℃时,氨基酸态氮和感官评分都为最低值,此时,发酵液色泽暗淡,发酵香气淡,液体出现浑浊,感官评分为45分。当发酵温度为50 ℃时,发酵液的氨基酸态氮含量和感官评分均达到最高值,此时,发酵液色泽均匀,有光泽,发酵香气浓郁,且无杂质,感官评分为达80分,氨基酸态氮为0.65 g/100 g。调味液的氨基酸态氮含量和感官评分在发酵温度50 ℃后均下降。结果表明,提高发酵温度可以促进肉类组织的分解和溶出,有助于提高发酵液中的氨基酸态氮含量。但过高的发酵温度,又会使蛋白质活性降低,同时高温让发酵液中的鲜味与甜味氨基酸减少,苦味氨基酸含量增加,直接影响感官评分[20]。发酵温度过低,氨基酸态氮含量低,表明白贝肉未完全分解,可能是因为低温抑制了蛋白酶的活性而导致发酵不完全。故最适发酵温度为50 ℃。

2.1.5 发酵时间对调味液品质的影响

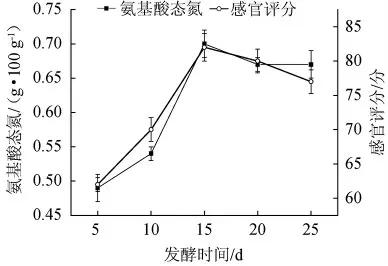

由图5可知,随着发酵时间在5~25 d范围内增加,发酵液氨基酸态氮含量逐渐增加后趋于平稳,感官评分先增加后减少。发酵时间为5 d时,氨基酸态氮含量和感官评分均为最低,此时发酵液色泽暗淡,发酵香气淡,出现浑浊,过短的发酵时间,白贝匀浆还未发酵完全,发酵时间为15 d时,发酵液发酵香气浓郁,质地均匀有光泽,感官最好,为82分,氨基酸态氮含量最高,为0.7 g/100 g,而15 d后,发酵液氨基酸态氮含量基本保持不变。故最适发酵时间为15 d。

图5 发酵时间对白贝自然发酵调味液品质的影响Fig.5 Effect of fermentation time on the quality of naturally fermented sauce from Monetaria moneta

2.2 制备工艺优化响应面试验

2.2.1 Box-Behnken试验设计结果

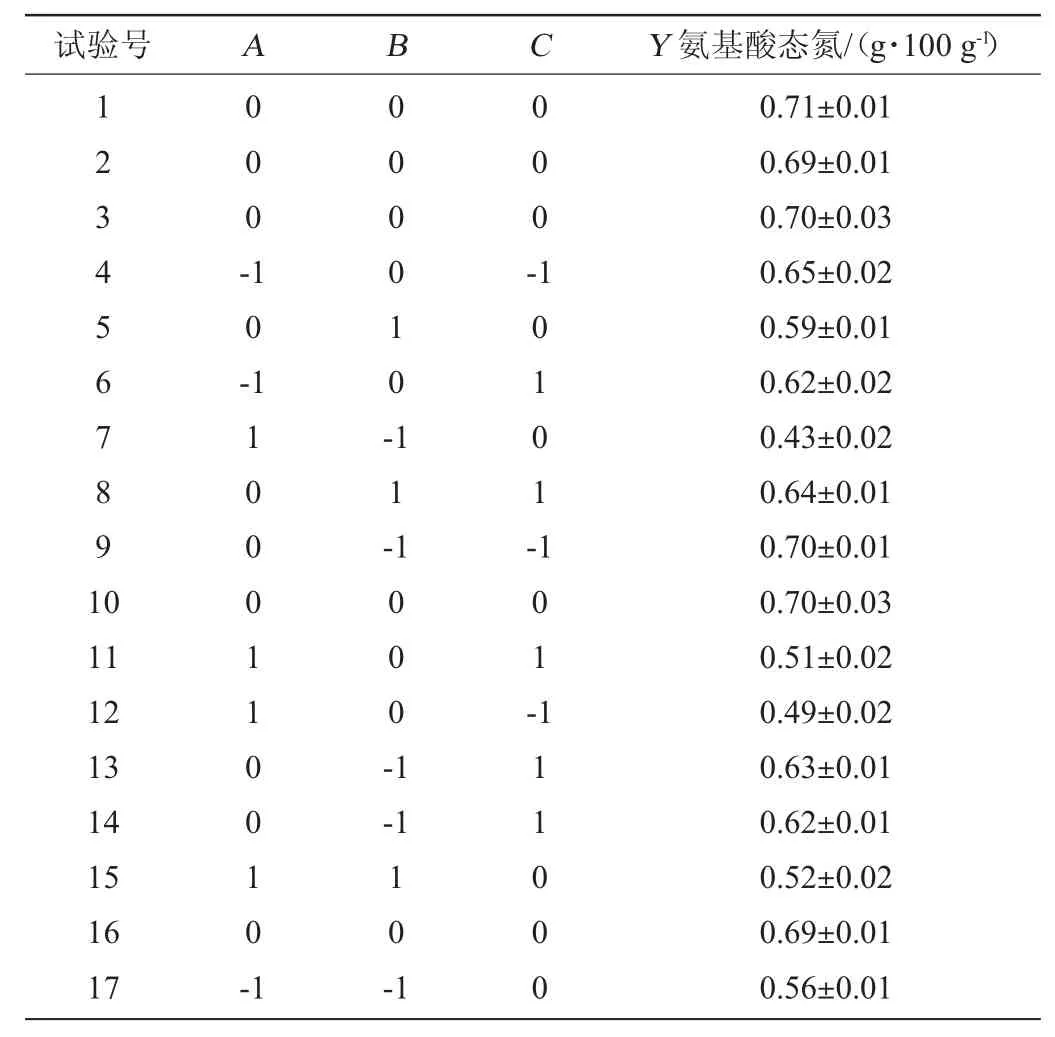

在单因素试验的基础上,固定烘干温度50 ℃,烘干时间为30 min,选取对结果影响较大的3个因素食盐添加量(A)、发酵温度(B)、发酵时间(C),以氨基酸态氮含量(Y)为响应值,进行3因素3水平的试验,Box-Behnken试验设计因素与水平见表3,方差分析见表4。

表3 发酵工艺优化Box-Behnken试验设计及结果Table 3 Design and results of Box-Behnken experiments for fermentation technology optimization

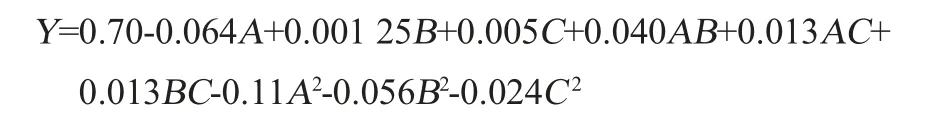

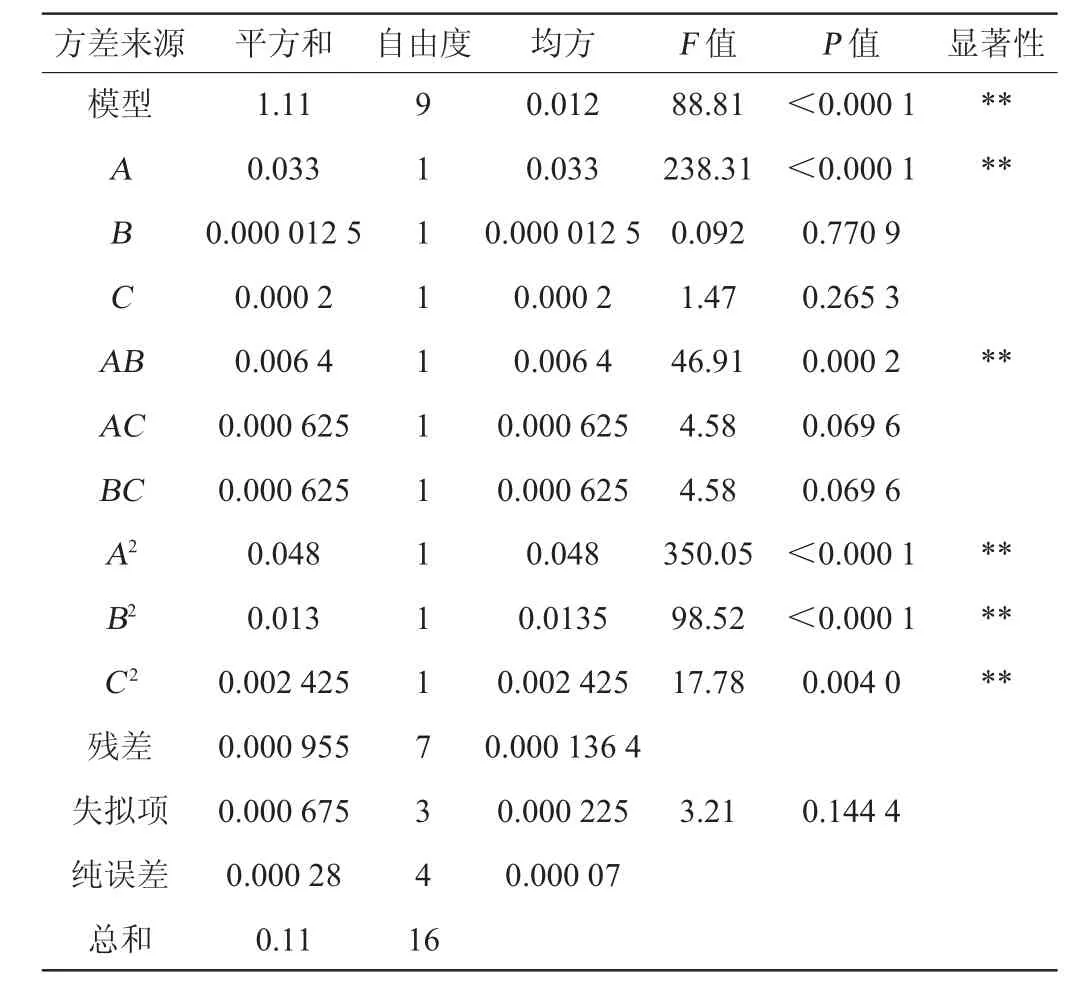

用Design-Expert 8.0.6对表3结果进行分析,得到回归方程如下:

表4 回归模型的方差分析Table 4 Variance analysis of regression model

由表4可知,模型的P<0.000 1说明该模型为极显著,失拟项的P=0.144 4>0.05,不显著,表明试验结果误差小。决定系数R2=0.991 3>0.8,表明模型拟合效果好,变异系数(coefficient of variation,CV)=1.91%<10%,表明该试验的精确度和可信度都很高,综上数据分析表明,该模型是可靠的。一次项A、交互项AB、二次项A2、B2、C2对结果影响极显著(P<0.01)。

2.2.2 响应面分析

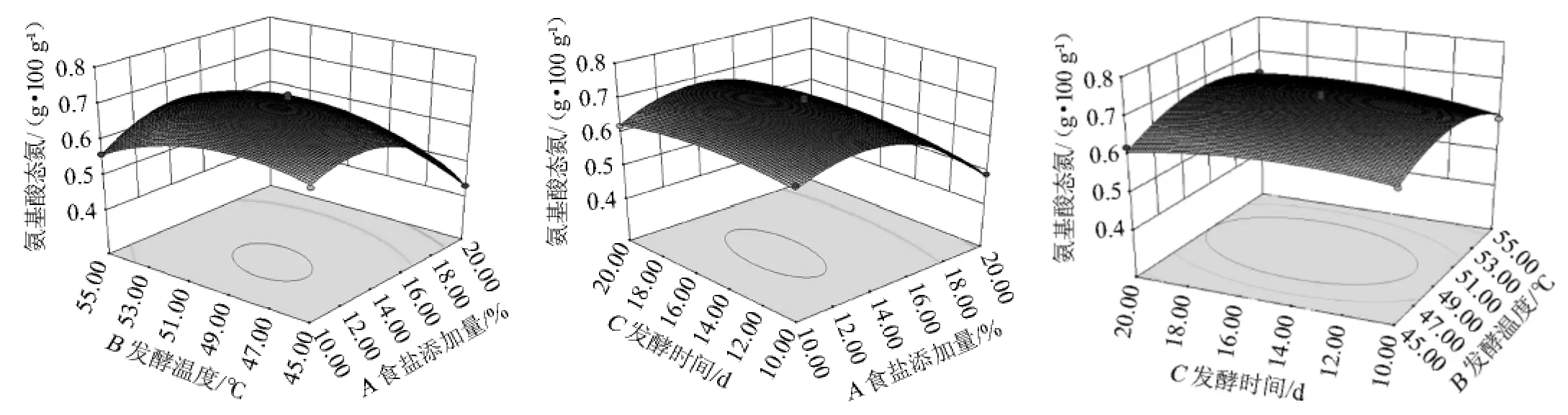

三维响应面和等高线是回归函数的图形表示,反映了两个变量之间的相互作用及响应值与各变量试验水平之间的关系。越接近椭圆形的等高线,其交互作用越是显著,而越接近圆形,说明其交互作用越不明显,等高线最小椭圆的中心点,是三维响应曲面的最高点,就是所选范围内存在的极值。食盐添加量(A)、发酵温度(B)、发酵时间(C)对氨基酸态氮含量(Y)影响的响应面及等高线见图6。

由图6a可知,当发酵时间一定时,盐分与发酵温度的交互作用显著,由响应曲面图看出,响应曲面存在最高点,该范围内存在极值,该极大值出现在发酵温度49 ℃左右,盐分在14%左右。由图6b可看出,当发酵温度一定时,盐分与发酵时间的交互作用极显著,响应曲面存在最高点,则该范围内存在极值,最大值出现在盐分为14%左右,发酵时间为15 d左右。由图6c可知,当盐分一定时,发酵温度与发酵时间的交互作用显著,从响应曲面图看出,图形存在最高点,该范围存在极值,最大值存在于发酵温度为50 ℃左右,发酵时间在15 d左右。

图6 发酵温度、发酵时间及食盐添加量交互作用对白贝自然发酵调味液氨基酸态氮含量影响的响应面及等高线Fig.6 Response surface plots and contour lines of effects of interaction between fermentation temperature,time and salt addition on amino acid nitrogen contents of naturally fermentation sauce from Monetaria moneta

由软件分析直接得出最佳发酵条件为:食盐的添加量为14.04%,发酵温度为50.09 ℃,发酵时间为16.38 d,软件预测氨基酸态氮含量为0.728 g/100 g。根据此分析结果,为了便于实际操作,将发酵条件修正为:食盐的添加量为14%,发酵温度为50 ℃,发酵时间为16 d进行验证试验,得到发酵调味液氨基酸态氮含量实际值为(0.723±0.01)g/100 g,与预测结果接近,证明试验分析可靠。

2.3 理化指标测定结果

经过单因素和响应面试验的优化,最终成品发酵调味液的总酸含量为(35.28±0.03)g/L,氨基酸态氮含量为(0.723±0.01)g/100 g,pH值为5.43±0.02,总氮含量为(1.02±0.01)g/100 g。

3 结论

通过单因素和响应面试验分析,得到了白贝发酵调味液的最佳制备工艺条件为:食盐添加量14%,烘干温度50 ℃,烘干时间30 min,发酵温度为50 ℃,发酵时间为16 d。在此优化条件下,发酵液总酸含量为(35.28±0.03)g/L,氨基酸态氮含量为(0.723±0.01)g/100 g,总氮含量为(1.02±0.01)g/100 g,pH值为5.43±0.02。