不同转速对轴流泵装置水力性能的影响研究

阚 阚,郑 源,孙奥冉

(1.河海大学能源与电气学院,江苏省南京市 211100;2.安徽省水利水电勘测设计院,安徽省合肥市 230088)

0 引言

水泵装置在设计工况下运行高效、稳定,但当其运行环境发生变化时,水泵装置运行会伴随着能量性能下降、压力脉动和振动剧烈等诸多不稳定问题[1-3]。目前,可以通过调节叶轮桨叶角度和调节叶轮转速两种方式来对水泵装置运行工况点进行改变,使得原额定转速下的非设计工况可以调节为较优运行工况[4,5]。国内外许多学者针对水泵装置在变桨和变速下的水力性能进行了深入的研究。李允[6]分析了非同步控制下转桨的水力性能规律,陈会向等[7]研究了桨叶调节对轴流式水轮机甩负荷过渡过程特性的影响,分析内外特性参数的变化规律;近年来,随着变频技术的发展和普及,变速调节具有调节方法简单、效率高等优点,所以变速调节在工程中也获得了广泛应用[8]。江磊等[9]对泵站多机组在变频变速调节下的运行特性进行了优化。全璐瑶[10]提出一种基于虚拟水头技术的可变速抽水蓄能系统,实现转速和水头的双重调节,并研究其系统功率调节控制策略,通过仿真验证控制策略的可行性。目前来看,现有研究主要关注于水泵装置变速下的外特性变化规律,尚未对内流场进行深入的分析;同时针对变速下压力脉动的研究和分析较少。因此,本文借助计算流体动力学(CFD)方法,对国内某立式轴流泵装置进行不同转速下流场的三维模拟,分析了在6种不同转速的最优工况点下,泵段的压力场分布和叶轮进出口截面的环量分布。本文研究为水泵装置在运行工况变化下进行转速调节提供参考。

1 计算模型及参数

本文研究对象为某低扬程轴流泵模型装置,计算域包括进水流道、泵段、出水流道,如图1所示,主要参数如表1所示。泵装置三维模型在UG软件中进行建模与装配。本文对轴流泵装置在叶轮转速从1461r/min到731r/min中六种转速下的最优工况进行分析。

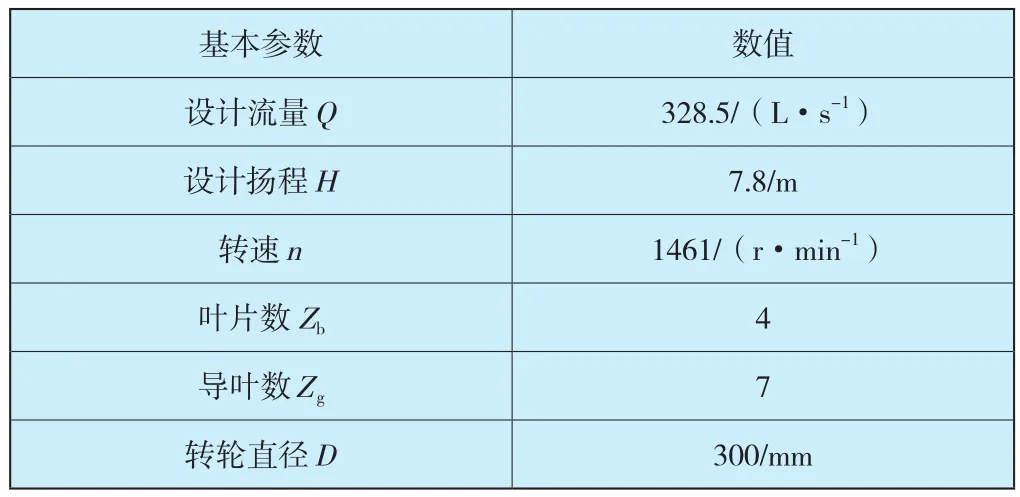

表1 轴流泵模型装置基本参数Table 1 Parameters of the axial-flow pump model unit

2 计算方法

2.1 网格划分

采用ICEM CFD软件对计算域进行网格划分,考虑到整个模型几何形状复杂且不规则,故采用适应性较强的非结构化网格[11]。为提高数值模拟的准确性,对轴流泵的叶片和导叶部分进行局部加密。进行网格无关性验证,考虑到相同的收敛精度(10-5),确定网格数大于320万个时,扬程的相对差值在1%以内,综合考虑计算精度与节省计算资源,确定最终计算网格数为321万个左右。

2.2 边界条件

采用ANSYS CFX进行定常和非定常数值模拟,采用k-ε双方程湍流模型在数值计算中封闭雷诺平均方程[12]。动静交界面采用冻结转子法。计算域进口采用质量流量边界条件,出口采用自由出流边界条件。固壁面设置为无滑移壁面条件,近壁区使用标准壁面函数[13,14]。在数值计算时,计算残差设置为10-5,同时对扬程和效率设置监测点。当扬程、效率的监测曲线趋于稳定且残差值满足设置的精度时,认为计算满足要求。

3 转速对泵段压力分布的影响

表2所示为不同转速下,水泵叶轮的最优效率随转速下降变化规律。由表2可见,叶轮最优效率会随着转速的降低而轻微下降。当转速下降为额定转速的50%,叶轮最优效率相比额定转速下降约0.5%。

表2 水泵叶轮效率随转速变化表Table 2 Impeller efficiency under different rotating speeds

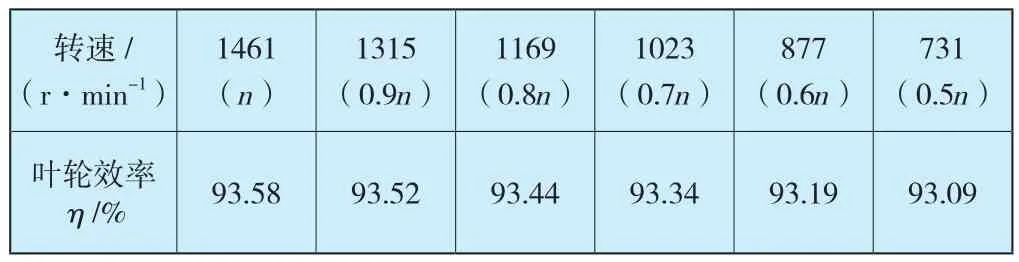

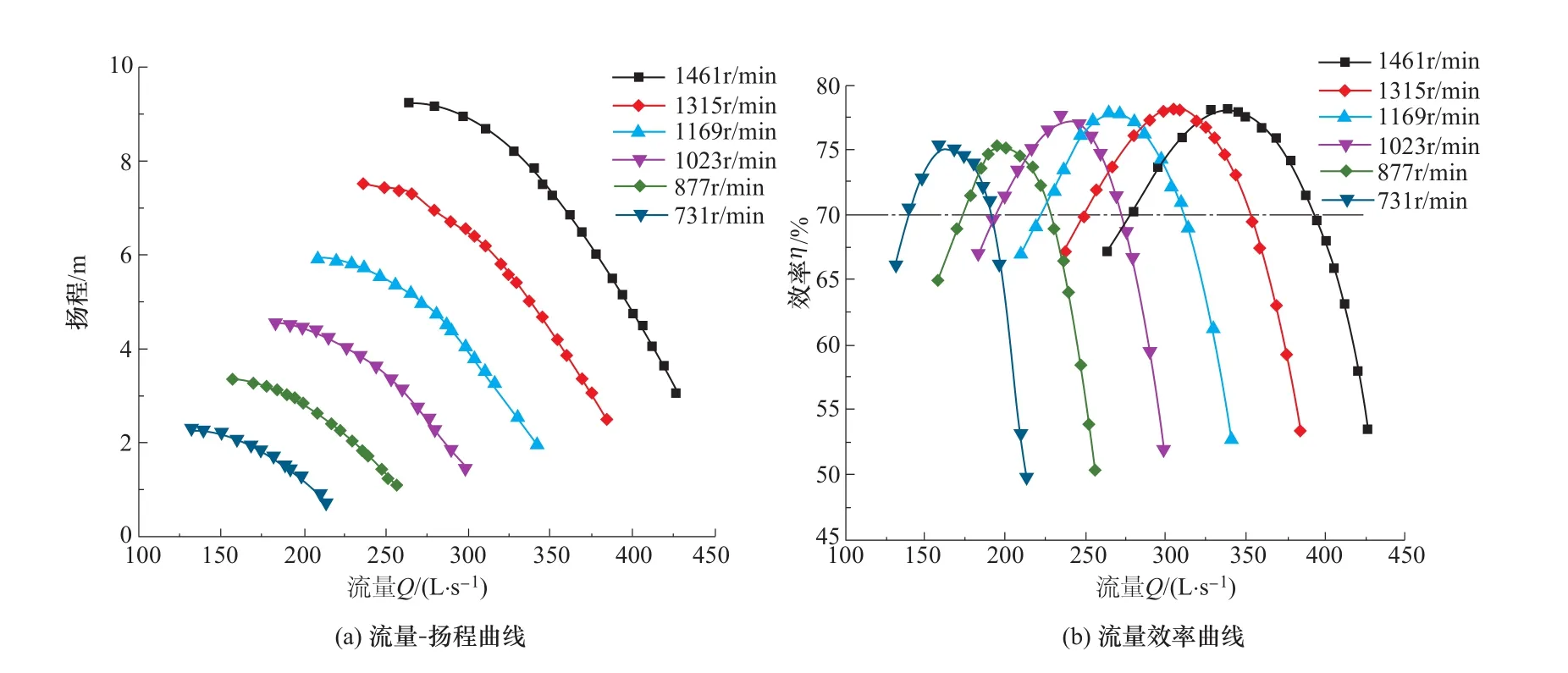

如图2所示为根据试验结果绘制的轴流泵装置外特性曲线。从图2(a)中可以看出,不同转速下轴流泵装置的Q-H变化基本一致,扬程均随着流量的增加而减小,且随着转速的降低,流量与扬程曲线坡度逐渐变缓。从图2(b)可以看出,随着转速的减小,泵装置的高效点逐渐向小流量偏移,水泵的高效区也逐渐变窄。随着泵转速偏离额定转速越远,其最高的效率与额定转速下对应的最高效率偏差越大,当转速为731r/min时,其对应的最高效率为75.39%,小于额定转速下的最高效率78.19%,其相对偏差为3.6%。

图2 不同转速下轴流泵装置外特性曲线Figure 2 External characteristic curve of the axial flow pump unit under different rotating speed

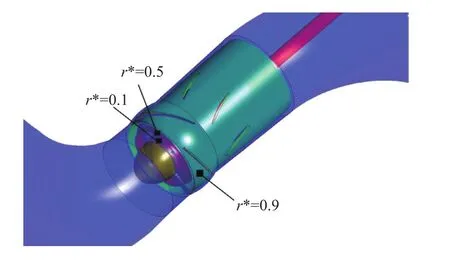

为分析叶轮及泵装置最优效率随着转速的降低而轻微下降的原因,本文选取从轮毂至轮缘,截取了3个不同叶高处的截面:近轮毂处(r*=0.1)、转轮中间截面(r*=0.5)和靠近轮缘处(r*=0.9),如图3所示,对3个截面上的压力分布进行分析。

图3 各截面选取示意图Figure 3 Sketch of selections of each section

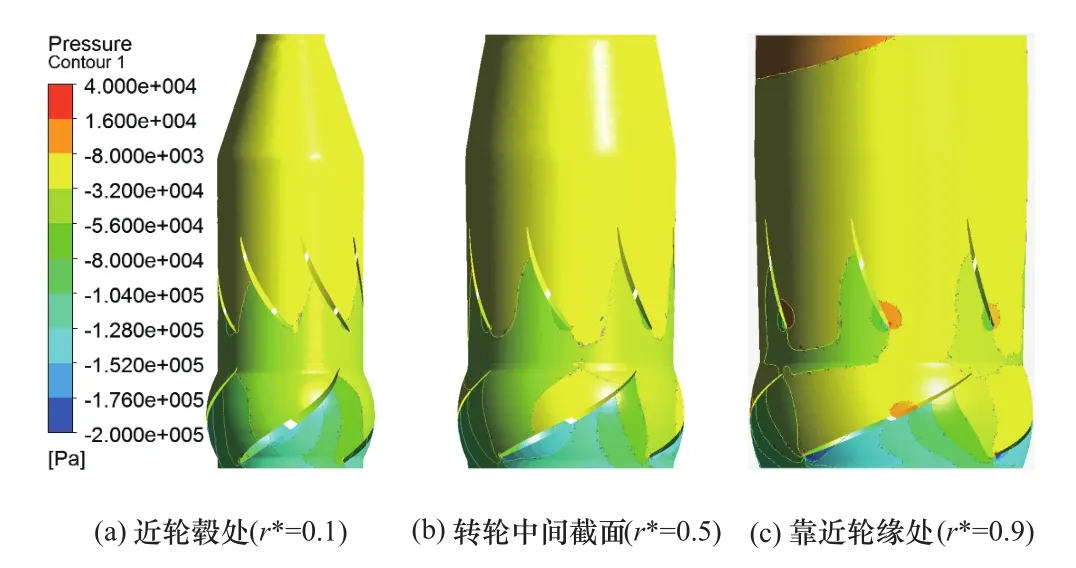

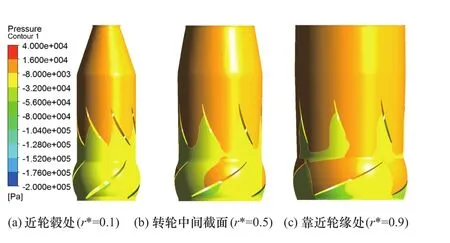

图4和图5为选取了轴流泵装置分别在额定转速1461r/min和一半转速731r/min的最优工况下,3组不同截面[近轮毂处(r*=0.1)、转轮中间截面(r*=0.5)和靠近轮缘处(r*=0.9)]上的时均压力云图。

从图4中的时均压力云图可以看出,在不同转速的最优工况点,从轮毂到轮缘3组不同截面上的压力分布均匀度逐渐变差,压力梯度变大,压差增大,叶片翼型做功能力逐渐增强。由于水流对导叶进口端的冲击作用,导叶的进口端的正面形成了局部的高压,相对应的在其进口端的背面形成了局部的低压。当转速从额定转速1461r/min逐渐降低至731r/min时,叶片吸力面及压力面的压差分布均匀,梯度较小,没有形成旋涡,出现局部的高压或低压,说明此轴流泵具有较好的做功能力。在不同转速的最优工况点下,叶片吸力面靠近进口前缘的压力区域逐渐变小,压力面呈现逐渐增大的趋势。总体而言,随着转速的降低,各转速最优工况点下,整个截面的压力逐渐减小,相比其他转速下,当731r/min时,三个截面处的压力差达到最小,叶片压力面与吸力面两者的压差减小,叶片对水流提供的力矩减小,轴流泵装置扬程降低。

图4 当转速为1461r/min时,三组截面上的时均压力云图Figure 4 Pressure distributions on three sections when the rotating speed is 1461r/min

4 转速对叶轮进出口速度环量的影响

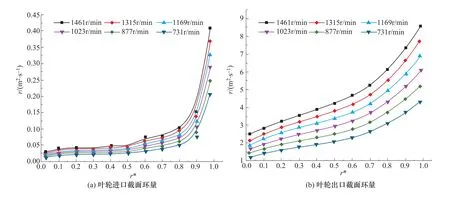

为了研究转速对叶轮进出口环量的影响,本文分析了6组转速下最优工况点的叶轮进、出口截面上的速度环量的分布,如图6所示。

在叶轮进口截面,虽然入流条件应为均匀流向入流,但由于截面位置较为靠近叶轮,受其旋转影响,截面上有较小的环量。由于叶轮上圆周线速度随半径和转速的增大而增大,由于无滑移边界条件的作用,叶轮进口截面的环量也会随半径和转速的增大而增大。同理,在叶轮出口截面的环量也会随半径和转速的增大而增大。注意到叶轮出口截面的环量数值较大,这是由于不同转速下均为最优工况,不同工况下水体流向入流后,受叶轮作用,在叶轮出口相对速度与绝对速度的夹角均较为接近,也就是速度三角形相似。因此,转速越大的流动工况,出口截面的环量也会越大。

图5 当转速为731r/min时,三组截面上的时均压力云图Figure 5 Pressure distributions on three sections when the rotating speed is 731r/min

5 结束语

本文以立式轴流泵装置为研究对象,对其在叶轮转速6种转速下的最优工况进行流动分析。重点分析了效率、叶轮两侧压力梯度和速度环量随转速变化的规律,揭示了立式轴流泵装置不同转速运行下的水力特性差异。本文研究为水泵装置在运行工况变化下进行转速调节提供参考。

图6 不同转速下进出口速度环量对比Figure 6 Comparisons of velocity circulation at inlet and outlet of impeller under different rotating speeds