浙江仙居抽水蓄能电站蠕动检测装置故障误碰机械过速保护分析及处理

付 强,陆小康,严剑卫

(1.浙江仙居抽水蓄能有限公司,浙江省台州市 317300;2.苏州市吴江区太浦河工程管理所,江苏省苏州市 215200)

0 引言

浙江仙居抽水蓄能电站安装4台375MW抽水蓄能机组,总装机容量为1500MW,年平均发电量为25.125亿kWh,年平均抽水电量为32.63亿kWh。水泵水轮机为立轴、单级、混流可逆形式,额定水头447.0m,额定转速375r/min。蠕动检测装置作为保护机组各部轴瓦特别是防止推力瓦烧瓦的关键部件,仙居抽水蓄能电站蠕动检测装置型号为RDA-8mm(检测蠕动信号精度为1.5°)。

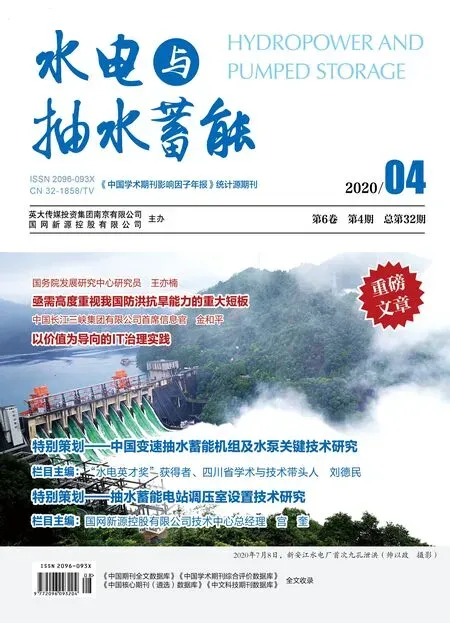

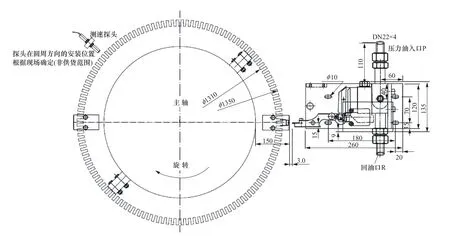

蠕动检测装置投退工作原理[1]:机组停机后监控系统发投入命令,电磁空气阀动作至交叉位,压力气源进入蠕动检测装置投入腔供气管。在气压的作用下投切器动作,带动凸轮摩擦盘与大轴接触贴紧(有少许接触压力),同时送出蠕动投入信号(投入腔压力开关动作),此时若大轴发生蠕动,凸轮摩擦盘在摩擦力的作用下偏转动作,发出大轴蠕动报警信号并启动高压油顶起装置[2],见图1。

机组启动监控系统发退出命令,电磁空气阀动作至平行位,蠕动检测装置接通排气管。气压丢失,蠕动检测装置凸轮摩擦盘在弹簧的作用下退出(远离大轴),同时压力开关动作复归送出蠕动投入复归信号。蠕动检测装置投退工作原理见图1。

基本参数:

型式:气动机械凸轮摩擦盘接触式;

气源压力:0.5~0.8MPa;

行程:8mm;

转速:375r/min;

轴径 :1150mm 。

图1 蠕动检测装置投退工作原理(单位:mm)Figure 1 Operating principle of creep detection device(unit:mm)

1 事件经过

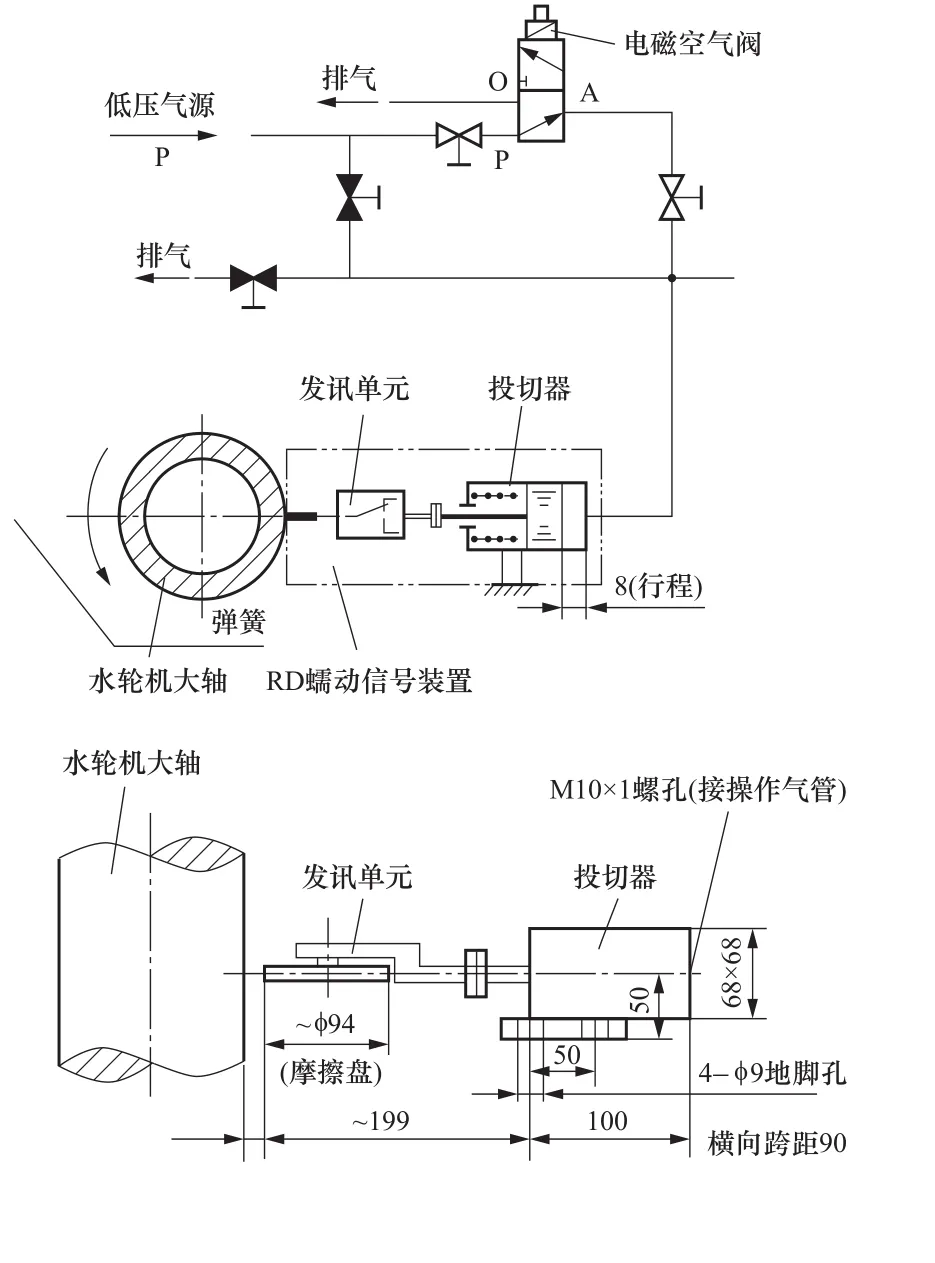

2019 年某月某日,4号机组抽水运行期间,3号机组在抽水调相转抽水过程时转轮室回水排气,排出的气体通过DN500的全厂公用排气总管排往厂内集水井。由于该总管与4台机组蠕动检测装置排气管路也相连,3号机转轮室排气经总管返气进入4号机蠕动检测装置,导致其非正常投入,蠕动检测装置凸轮摩擦盘与旋转的大轴接触发生碰撞摩擦断裂(见图2),甩出后撞击到附近的机械过速装置[3],过速保护误动4号机机械跳机。

图2 摩擦盘碰撞摩擦断裂Figure 2 Friction disk collision friction fracture

2 现场检查

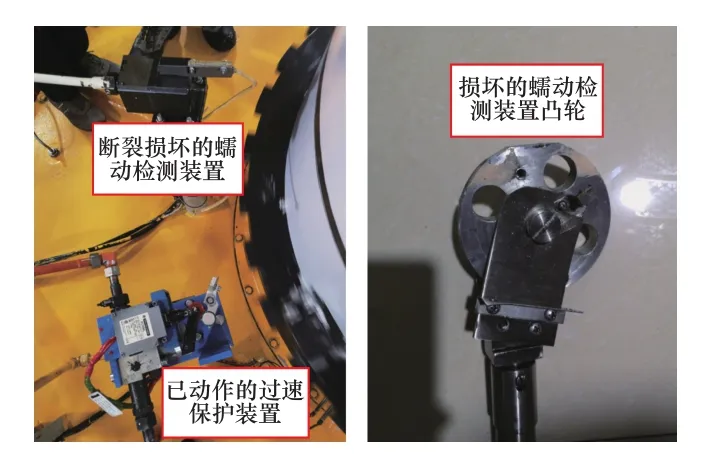

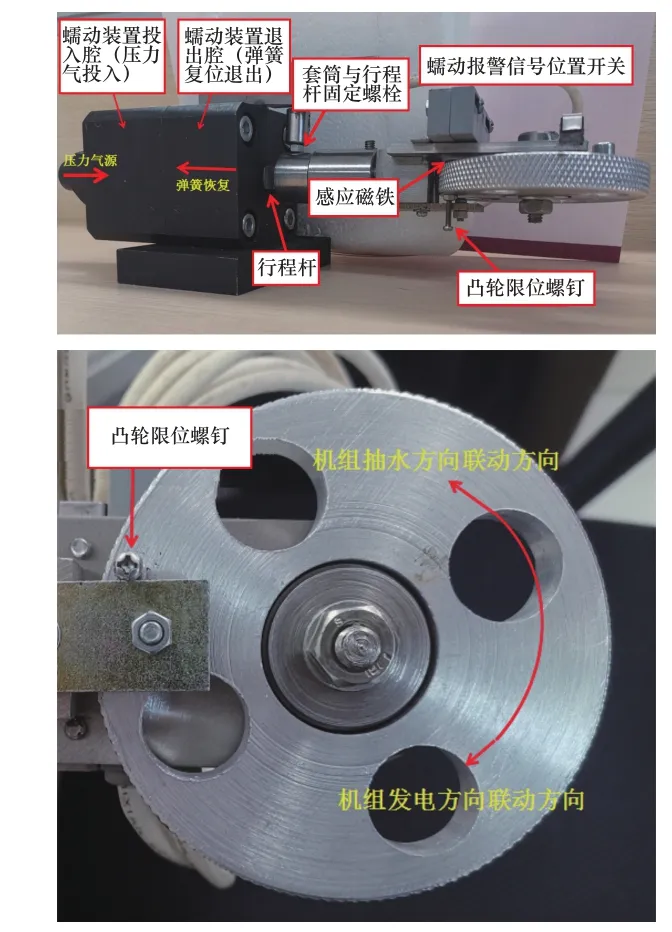

在机组大轴发电方向蠕动时,蠕动检测装置凸轮摩擦盘由于静摩擦顺时针联动,通过磁性感应位置开关送出蠕动报警信号(同时机组启动高压油顶起装置)。蠕动检测装置结构见图3。

磁铁下部凸轮限位螺钉做限制和固定用,若机组抽水方向蠕动检测装置误投入,凸轮摩擦盘由于限位螺钉的存在无法逆时针联动,将与大轴产生动摩擦,极易导致凸轮摩擦盘前段磨损和相关固定螺钉的破坏。

拆解损坏蠕动检测装置(见图4)时,发现行程杆上有较明显划痕和摩擦痕迹,说明蠕动检测装置投退过程存在卡涩;观察凸轮摩擦盘前端磨损情况,分析由于蠕动检测装置在机组抽水态误投或退出不到位,凸轮摩擦盘与大轴产生动摩擦形成明显磨损,同时A处长期摩擦使凸轮摩擦盘固定螺钉和限位螺钉受到剪切疲劳损伤[4]甚至断裂,凸轮摩擦盘偏转至B处摩擦,摩擦力相应增大,是蠕动检测装置损坏的直接原因。

查看工业电视4号机组历史视频发现:

11时6 分2 号机组、11时20分4号机组以及11时35分3号机组抽水调相转抽水转轮室回水排气阶段,4号机组蠕动检测装置均会向大轴方向动作(监控出现4号机组蠕动检测装置投入信号),动作后蠕动检测装置返回速度慢且返回量偏小。

5月6 日晚,选择3号机组停机时进行压水排气试验[5]。回水排气时,3号机组蠕动检测装置投入腔管路压力为0.30~0.45MP之间,蠕动检测装置动作投入(压力开关未动作,无蠕动检测装置投入信号),随后蠕动检测装置缓慢退出,持续投入时间约15s。

查询历史简报,发现2、3、4号机组夜间抽水均存在调相排气返气造成的蠕动检测装置投入信号,1号机组出现较少,分析与机组排水口距离相关(排气总管出气口位于集水井靠近1号机组侧)。

综上分析可以确定故障点:3号机组转轮室排气经总管返气进入4号机组蠕动检测装置导致其非正常投入,蠕动检测装置凸轮摩擦盘与旋转的大轴接触发生碰撞摩擦断裂,甩出后撞击到附近的机械过速装置,过速保护误动跳机[6]。

图3 蠕动检测装置结构Figure 3 Peristaltic detection device structure

图4 拆解损坏蠕动检测装置Figure 4 Disassemble the damaged peristaltic detection device

3 问题分析及处理

3.1 问题分析

上述故障现象和原因暴露出该电站蠕动检测装置存在以下问题:

(1)蠕动检测装置选型设计不合理:蠕动检测装置采用机械接触式,投入时凸轮与大轴直接接触,容易磨损。

(2)管路设计不合理:蠕动检测装置排气管路直接与全厂公用排气总管连接在一起,未设置逆止阀,存在排气总管返气导致蠕动装置误投风险。

3.2 问题处理

(1)将4台机组蠕动检测装置和管路拆除,分离全厂排气总管与蠕动检测装置排气管并封堵;

(2)采取调速器测速信号(1%转速)作为其蠕动信号源。

4 优化改进

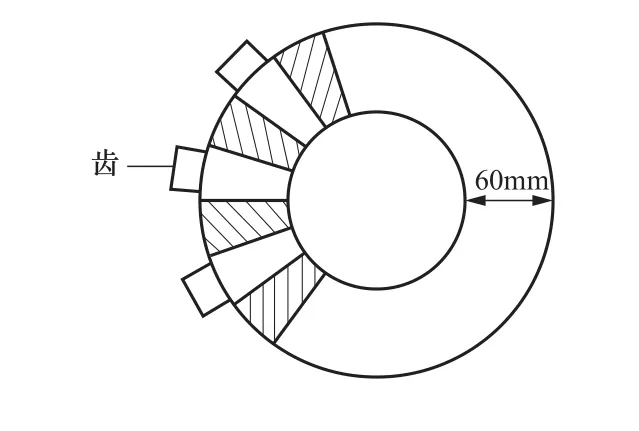

目前接触式蠕动检测装置具有先天性安全隐患,同时当前电站调速器32齿齿盘测量精度不足,拟改造为非接触式蠕动检测装置[7]。原理为利用接近式传感器(1个或2个)靠近“齿盘”,通过监测波形的变化判断蠕动的发生。

4.1 改造方案1(调速器实现方案)

更换现有齿盘:32齿→128齿,机械过速飞摆和配重块安装尺寸不变;更换新测速探头[8],见图5。

软件实现:在调速器电气柜程序实现判断蠕动的发生。

图5 改造方案1(单位:mm)Figure 5 Transformation Plan 1(unit:mm)

特点:避免机械接触式缺点,不增加额外的设备空间,整体改动少。

4.2 改造方案2

在水轮机轴上装设一个全新极带;极带附近新增加两个接近式传感器;需要外装T601二次仪表。

特点:功能相对独立,避免机械接触式缺点,需要增加转动部件设备和控制柜。

4.3 改造方案3

在现有齿盘上表面间距排列黑白条纹(128个);新增加两个接近式传感器;在恰当的控制柜面板上开孔装设二次仪表(见图6)。

特点:功能相对独立,避免机械接触式缺点,需要增加转动部件设备和控制柜。

图6 改造方案3Figure 6 Transformation Plan 3

通过对精度要求,设备复杂度、成本控制和安全性的比较分析,最终选择方案1,在原有调速器测速系统基础上开展优化改造。

5 结束语

造成仙居抽水蓄能电站蠕动检测装置磨损脱落的主要原因为选型不合理,接触式蠕动检测装置存在先天性安全隐患,运行人员以及设备的安全无法得到保证。通过对蠕动检测装置的改造,由接触式改为非接触式结构,以及对控制流程的完善,有效解决了蠕动测速问题,保障了电站的安全稳定运行。