污泥高级厌氧消化前后的热风对流干燥特性

詹 咏, 叶汇彬, 董 滨, 黄远东

(1. 上海理工大学 环境与建筑学院,上海 200093;2. 同济大学 环境科学与工程学院,上海 200092)

随着我国污水处理的现代化进程发展,污泥作为固体废弃物逐渐成为环境方面的重点社会问题。污泥含水率通常很高,并且散发浓烈的异味和存在有毒有害物质,如若无法合理处理此类固体废弃物,将对周边环境及人类产生非同寻常的危害[1]。因此需开发先进技术,在将污泥作为固体废弃物处理和处置的同时,把污泥当中的有机质转变为可以加以利用的能源。在实现污泥减量化、稳定化、无害化的基础上,达到污泥可持续化利用,这已成为世界上污泥处理处置研究的重中之重[2]。高级厌氧消化技术相比传统中温厌氧消化,更易于提高挥发性固体负荷降解率[3]。Deng等[4]研究了两种不同的城市污泥的热风对流干燥特性以及动力学特性。Mahmoud 等[5]研究了干燥温度、热风风速、湿度等不同因素与干燥速率之间的函数关系。马学文等[6]研究解析了不同质量的污泥固体颗粒在恒温干燥条件下的干燥特性;魏海娟[7]研究了油泥的薄层干燥特性和各物料样品的薄层干燥动力学模型。冯俊亭等[8]则是对污泥进行干燥特性试验,得出为有效提高污泥干燥速率,可将干燥温度提升至沸点以上,同时还提出了两种模拟模型—简变扩散模型及污泥干化常扩散模型,用来预测不同工况下污泥含水率随干化时长变化的曲线趋势。文献中大多处理研究对象是污水污泥,很少涉及沼渣干燥。在对流干燥实验中,热风温度、热风流速及污泥厚度通常被认为是影响干燥的几个重要因素[9]。

本文对SS0(脱水污泥)及SS1(脱水污泥经高级厌氧消化后产生的沼渣)进行对流干燥试验,研究热风风温、风速及样品厚度对污泥干化特性的影响,进而更深入地探究污泥的对流干燥过程,为优化污泥热干燥过程、降低干化时间和提高干化效率提供基础数据和依据。

1 材料和方法

1.1 试验材料

1.1.1 试验样品

本次试验样品有两种:一种来自上海曲阳污水处理厂的脱水污泥,编号为SS0;另一种来自脱水污泥经高级厌氧消化后的污泥,编号为SS1。样品统一保存在4 ℃的环境中(冰箱),其基本性质见表1。其中,Mad为水分;Ad为灰分(干基);Vd为挥发分(干基);FCd为固定碳(干基)。

表 1 脱水污泥的基本性质Tab.1 Basic characteristics of dewatering sludge

1.1.2 试验仪器

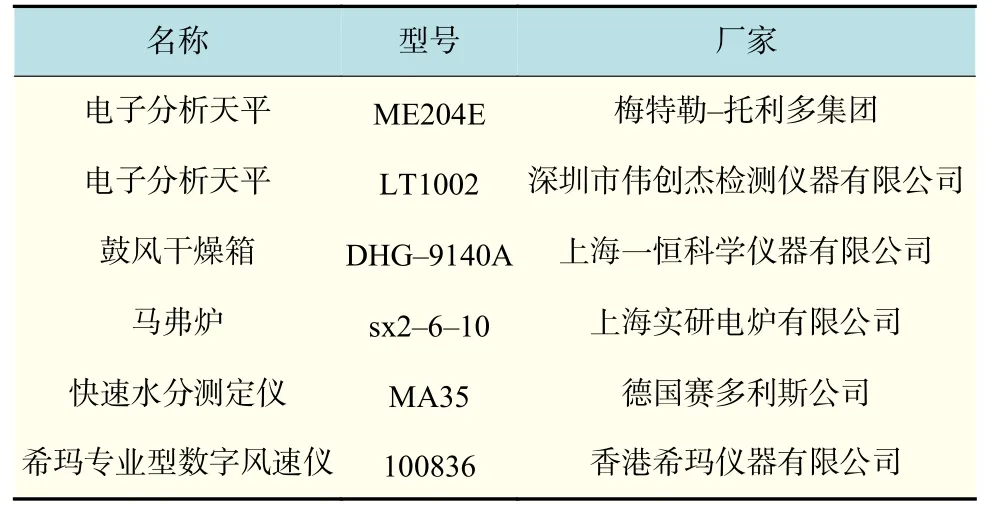

试验主要使用仪器明细见表2。

表 2 试验仪器明细表Tab.2 List of experimental instruments

1.2 试验方法

1.2.1 试验工况

该试验将用到SS0,SS1两种样品,都通过如下表3 工况进行试验,对干燥过程的主要影响因素进行研究。

表 3 试验工况Tab.3 Experimental conditions

1.2.2 试验方法

试验操作过程如下:首先选择一种试验工况,将加热鼓风机的加热温度与风速设定为所需值,开始预加热,待设备稳定运行后,取出试验样品。将样品按长方体的形状制成工况要求下厚度的薄饼状,之后再放置在物料托盘上置于干燥装置中,操作定温对流干燥试验。每相隔5 min 对样品质量进行一次测量记录。当需要进行其他工况的试验时,仅需改变试验工况,重复以上操作过程即可。

1.3 数据分析方法

根据测量所得数据计算几个相关量[10-11],如干基含水率、湿分比、干燥速率,其定义及计算如下。

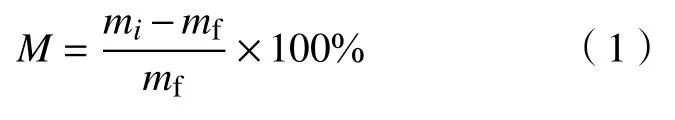

干基含水率为污泥当中的水分质量同实时污泥质量之比,其表达式为

式中:M为干基含水率;mi为实时污泥质量;mf为绝干污泥质量。

湿分比为污泥中某一时刻所含水分质量同初始水分质量之比,其表达式为

式中:MR为湿分比,无量纲;m0为初始污泥质量。

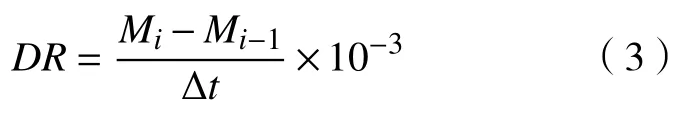

干燥速率为污泥中所含水分损失的快慢程度,其表达式为

式中:DR为干燥速率,g/(g·min);Mi为i时刻污泥干基含水率;Mi−1为i−1 时刻污泥干基含水率;∆t为i与i−1 时刻时间之差。

按照所得试验数据结果,以时间为x对含水率为y(过去文献中多数是用干基含水率作图,而因为在实际干燥工业中通常用湿基含水率来作产品目标,因此本文采用湿基含水率)作图,最终获得的是污泥含水率随时间变化的干燥曲线。同时再把干燥速率对时间变化作图得干燥速率曲线。

2 结果与讨论

2.1 脱水污泥对流干燥试验结果分析

2.1.1 热风温度对脱水污泥干燥的影响

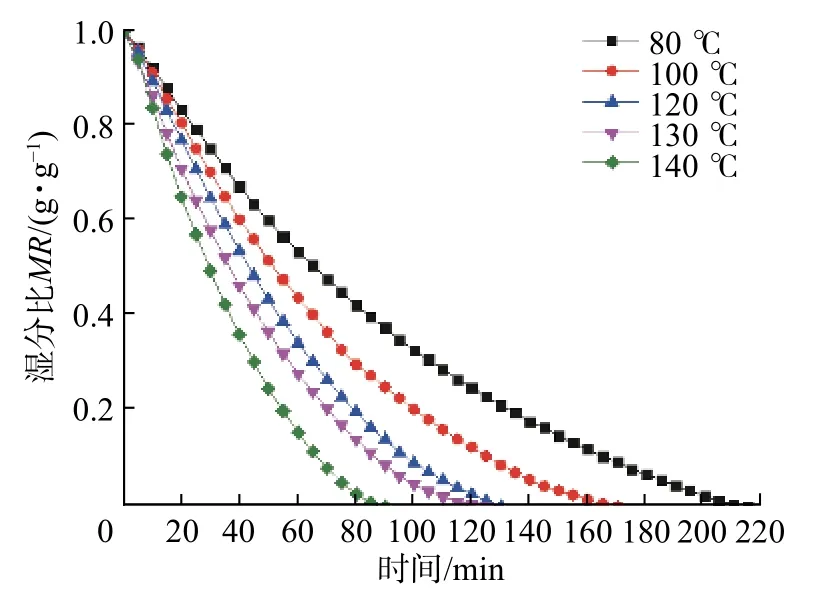

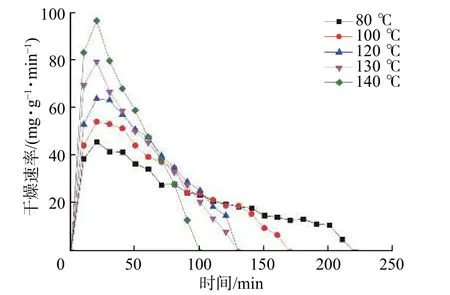

图1 和图2 提供了在热风流速为4 m/s、样品厚度为10 mm 的对流干燥条件下,SS0在不同干燥温度下的湿分比和干燥速率的变化趋势。

从图1 可知,SS0的湿分比随着热风温度的提升,SS0的湿分比斜率依次增大,即失重的速率依次增大,干燥所需时间依次缩短,但不成比例。80 ℃的曲线相对其他温度最为平缓,干燥至相同水分所需时间也最多。而风温在140 ℃的条件下,SS0干燥至最终所需时间大致是90 min,而80 ℃条件下则需要220 min,后者是前者所需时间的2.4 倍。当样品SS0在初始MR、污泥种类及厚度相同的情况下,干燥的热风温度提升,干燥时长随之变短,干燥速率加快。这表明,在干化过程中,温度越高,热空气对污泥水分的热推动力越大,更有便于接触面的水分挥发和内部水分向接触面转移。

图 1 SS0 在不同热风温度下的湿分比Fig. 1 Wet ratio of SS0 at different hot air temperatures

图 2 SS0 在不同热风温度下的干燥速率Fig. 2 Drying rate of SS0 at different hot air temperatures

图2 为SS0在不同热风温度下的干燥速率随干燥时长的变化趋势图。对比图中的5 个热风温度可知,热风温度为80 ℃时,干燥速率趋势可见相对平缓,先上升至最高干燥速率47.6 mg/(g·min),然后进入降速干燥阶段;而温度在100 ℃条件下,最高干燥速率为57.2 mg/(g·min);之后温度为120,130,140 ℃时,可以看到干燥速率变化幅度较大,最大干燥速率依次为65.4,78.9,98.6 mg/(g·min)。当热风温度从80 ℃提高到140 ℃的时候,最大干燥速率增大2.1 倍。这表明,热风温度越高,初始干燥速率达到最高的数值就越高。

热风温度高,污泥在更高的加热条件下,短时间内样品吸收热量也越多。而且,高温还有破坏间隙水的作用,加快了内部水分向表面的迁移,使污泥内部的水分子自由运动更为剧烈。以上作用都是推动对流干燥的动力,因此干燥过程中热风温度对脱水污泥来说是影响其干燥时间的因素之一。

2.1.2 热风流速对脱水污泥干燥的影响

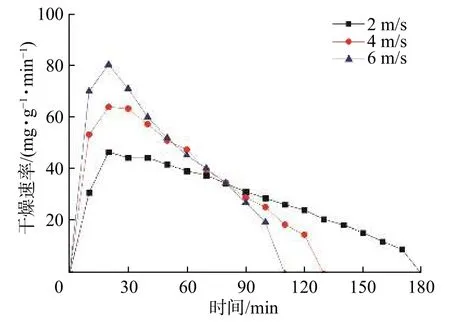

图3 和图4 分别在热风温度120 ℃、样品厚度为10 mm 条件下,不同的流速条件下SS0的湿分比MR及干燥速率的曲线情况。热风流速在2~6 m/s 范围内,流速越高,干燥速率越大,干燥时长则越小。流速为2 m/s 时,最终干燥需要的时间是180 min;而在4 m/s 的热风流速条件下,所用干燥时间便减少为130 min;而从4 m/s 的热风流速上升至6 m/s 时,缩短至110 min。流速每降低2 m/s,干燥时间分别增加18.2%和63.6%。所以流速亦是影响干燥效率的重要因素,流速越大,干燥效率越高。

由图4 可知,最大干燥速率会随着热风流速的上升而变大,当风速分别为2,4,6 m/s 时,干燥速率依次为47.1,64.3,80.7 mg/(g·min)。薄层污泥样品都是单面传质且接触空气的表面积相同,风速越大,越有利于污泥与热风进行质热交换。原理是热空气在相对湿度保持不变的情况下,风速越大,单位时间内通过污泥表面的空气体积就越大,不单单能够较快带走样品表面的水分,同时还可以保持污泥表面水分浓度和热空气中水蒸气浓度的差值,更有利于热干燥的进行。

2.1.3 污泥样品厚度对脱水污泥干燥的影响

图5 和图6 给出了SS0在不同样品厚度条件下热风温度为120 ℃、热风流速为2 m/s 时,其湿分比及干化速率的变化情况。

图 3 SS0 在不同热风流速下的湿分比Fig. 3 Wet ratio of SS0 at different hot air flow rates

图 4 SS0 在不同热风流速下的干燥速率Fig. 4 Drying rate of SS0 at different hot air flow rates

图 5 SS0 在不同样品厚度下的湿分比Fig.5 Wet ratio of SS0 at different sample thicknesses

图 6 SS0 在不同样品厚度下的干燥速率Fig.6 Drying rate of SS0 at different sample thicknesses

由图5 可知,在样品厚度变薄的情况下,SS0的湿分比下降速率明显。5 mm 的样品干燥所需时长大约是85 min,同时15 mm 厚度的样品干燥速率则是250 min 左右,后者的干燥时间是前者的2.94 倍。就图6 中干燥速率方面而言,污泥样品的厚度变大的过程中,干燥速率跟着逐渐减小,5 mm 厚的样品最大干燥速率是88.2 mg/(g·min),而15 mm 厚的样品最大干燥速率则是36.3 mg/(g·min)。这表明,在样品厚度变薄的情况下,单位质量的污泥样品空气的接触表面积随之增大,干燥速率亦增大。

在相同的热风温度条件下,单位传热面积的污泥接收到的热量是一样的,但是一部分的热量传达到了污泥内部,厚度大的污泥样品质量较大,内部的温度梯度也较大,因此需要传入污泥样品内部的热量也需要大于厚度较薄的污泥样品,即实际用于蒸发水分的热量需要小于厚度较小的污泥样品。同时,污泥本身特质就是多孔介质的,厚度越小,热空气越容易将污泥样品的平均温度升高,污泥样品内的水分向固体接触面扩散需要克制的内部阻力也变小,扩散速率加速,水分就越容易从内至外迁移,干燥速率随之升高,最终干化需要的时长也跟着减少。

2.2 污泥高级厌氧消化沼渣对流干燥试验结果分析

2.2.1 热风温度对消化沼渣干燥的影响

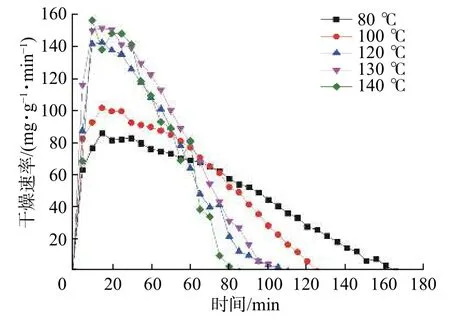

SS1在热风流速4 m/s、样品厚度10 mm、不同热风温度的对流干燥情况下,其湿分比和干燥速率的变化情况如图7 和图8 所示。

从图7 可知,与脱水污泥SS0试验结果类似,随着热风温度的升高,SS1的湿分比斜率依次增大,即失重的速率依次增大,干燥所需时间也越短,但不成比例。80 ℃的曲线相对其他温度较为平缓,干燥达到相同含水量需要的时间也最长。而风温在140 ℃的条件下,SS1干燥至最终所需时间大致是85 min,而80 ℃条件下则需要约170 min,后者是前者所需时间的2 倍。风温为120 ℃和130 ℃时,所需干燥时间几乎一致。当样品SS1在初始含有水分、污泥种类及厚度相同的情况下,干燥的热风温度升高,干燥达到终点的时长也随之变短,干燥速率加快。

图 7 SS1 在不同热风温度下的湿分比Fig. 7 Wet ratio of SS1 at different hot air temperatures

图 8 SS1 在不同热风温度下的干燥速率Fig. 8 Drying rate of SS1 at different hot air temperatures

同时将SS0与SS1在不同热风温度下的湿分比图作对比,风温在80 ℃的条件下,SS0需要的干燥时间是220 min,SS1需要的干燥时长仅为170 min。从干燥时间来看,SS1的干燥时间明显小于SS0的干燥时间。

图8 为在不同热风温度条件下SS1的干燥速率随干燥时长的变化趋势图。对比图中的5 个热风温度可知,当热风温度在80 ℃和100 ℃时,干燥速率趋势相对平缓,先上升至最高干燥速率85.9 mg/(g·min)和101.7 mg/(g·min),然后进入降速干燥阶段;在温度为120,130,140 ℃的工况下,可以看到干化速率的变化幅度较大,最大干燥速率依次为142.5,151.3,156.2 mg/(g·min)。这表明,热风温度升高,初始干燥速率达到最高的数值随之增大;140 ℃和80 ℃的最大干燥速率数值相差甚多。当热风温度由80 ℃上升达到140 ℃时,最大干燥速率增大180%。

在不同热风温度下,将SS0与SS1的干燥速率趋势作对比,例如在风温140 ℃条件下,SS0的最大干燥速率为98.6 mg/(g·min),而SS1的最大干燥速率是156.2 mg/(g·min)。再结合湿分比图来看,在不同的热风温度下,SS1的干燥效率明显高于SS0,沼渣相对于脱水污泥的水分更容易被脱除,效率更高。这是因为经过高级厌氧消化后,污泥内部的细胞膜被破坏,使内部结合水释放出来变成了更易去除的自由水,导致SS1的水分增大,挥发分变小,使其水分更容易挥发。2.2.2 热风流速对消化沼渣干燥的影响

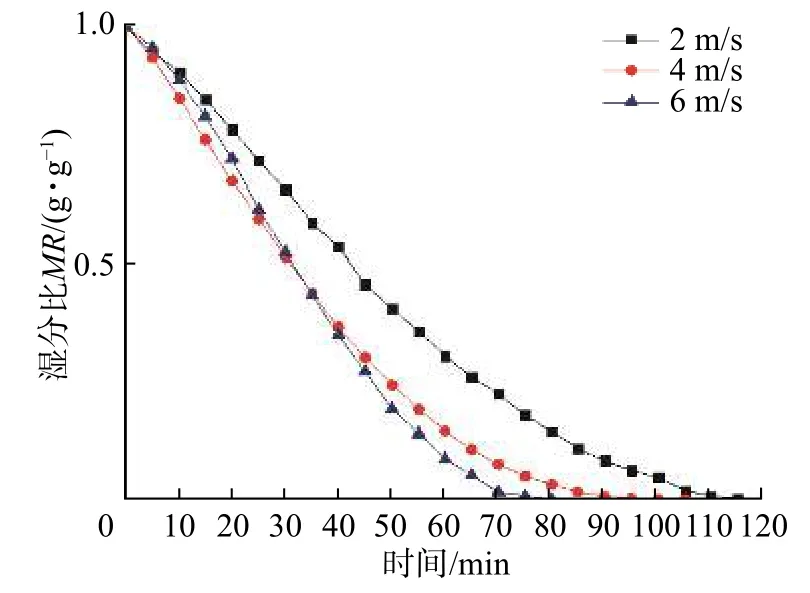

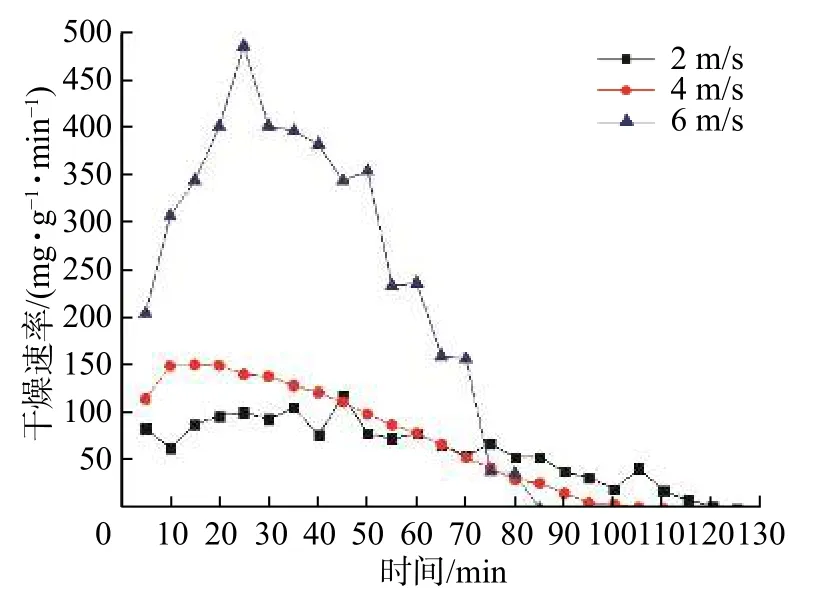

图9 和图10 给出了SS1在不同的热风流速条件下,热风温度为120 ℃、样品厚度为10 mm时,其湿分比及干燥速率的变化趋势。热风流速在2~6 m/s 范围内,风速逐渐升高,干燥速率随之增大,干燥时间减少。在风速2 m/s 工况下,最终干燥需要的时间大约是120 min;在风速4 m/s时,所需干燥时间则缩短为105 min;而 在风速6 m/s 时,干燥时间缩短至80 min。热风流速每降低2 m/s,干燥时长分别增加31.3%和50%。

图 9 SS1 在不同热风流速下的湿分比Fig.9 Wet ratio of SS1 at different hot air flow rates

图 10 SS1 在不同热风流速下的干燥速率Fig.10 Drying rate of SS1 at different hot air flow rates

由图10 可知,最大干燥速率会随着热风流速的上升而增大,分别为119.8,142.5,486.2 mg/(g·min)。薄层污泥样品都是单面传质,且与空气接触的表面积相同,风速越大,越有利于污泥与热风进行质热交换。

将SS0与SS1在不同热风温度下的湿分比图作对比,在风速为2 m/s 的工况下,SS0,SS1所需的干燥时间分别为180 min 和120 min;在热风流速为6 m/s 的工况下,SS0,SS1所需的干燥时间分别为110 min 和80 min。从干燥时间来看,不同热风流速条件下,SS1的干燥时间明显小于SS0的干燥时间。再将SS0与SS1在不同干化温度下的干燥速率趋势图作对比,SS0的最大干燥速率分别为47.1,64.3,80.7 mg/(g·min),SS1的最大干燥速率分别为119.8,142.5,486.2 mg/(g·min)。对比之下,明显看到SS1的最大干燥速率都高于SS0的最大干燥速率。最后再结合湿分比图来看,在不同的热风风速工况下,SS1的干燥效率明显高于SS0。同理,污泥经高级厌氧消化产生的沼渣,其自身的特性相对于脱水污泥已经发生了变化,如活化能小于脱水污泥,所以在相同的工况下,SS1的干燥效率高于SS0。

2.2.3 样品厚度对消化沼渣干燥的影响

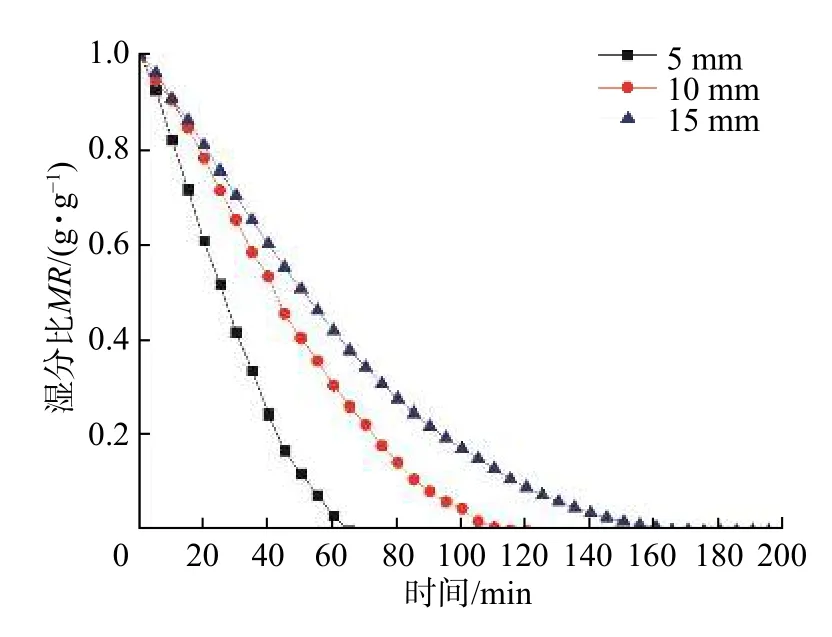

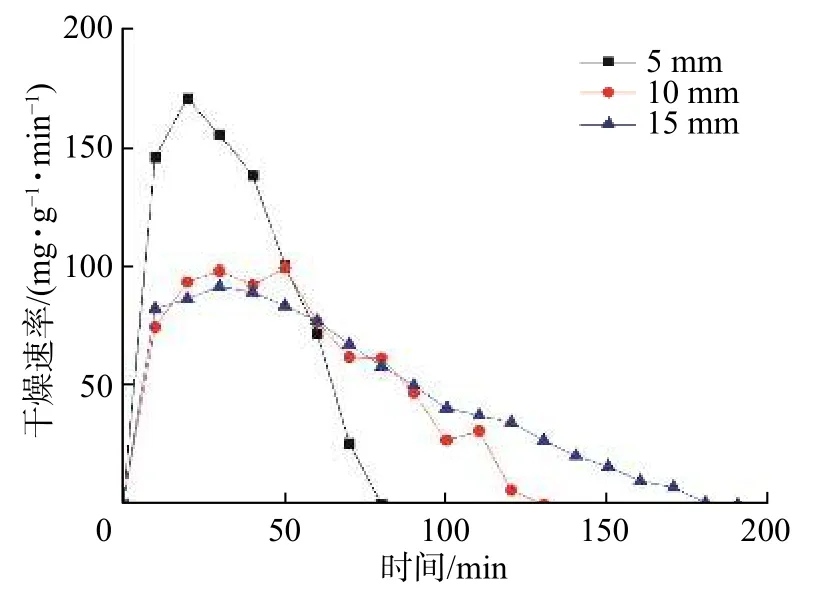

图11 和图12 给出了SS1在不同样品厚度工况下、热风温度为120 ℃、热风流速为2 m/s 时,其湿分比及干化速率的变化情况。

图 11 SS1 在不同样品厚度下的湿分比Fig.11 Wet ratio of SS1 at different samples thicknesses

图 12 SS1 在不同样品厚度下的干燥速率Fig.12 Drying rate of SS1 at different sample thicknesses

如图11 可见,随着样品厚度变薄,SS1的湿分比下降速率明显。5 mm 的样品干燥需要的时长大约是65 min,15 mm 厚度的样品干燥时间约是190 min,后者的干燥时间是前者的2.92倍。同时就图12 中干燥速率方面而言,样品SS1的厚度逐渐增大,干燥速率随之减少,样品在5 mm 厚度下的最大干燥速率是170.8 mg/(g·min),而15 mm厚的样品干燥速率最高达到91.8 mg/(g·min)。这表明,污泥沼渣样品的厚度越小,单位质量的沼渣样品接触空气的表面积就越大,干燥速率也就越大,试验结果与SS0类似。

将SS0与SS1在不同热风温度下的湿分比图作对比,在样品厚度为5 mm 的条件下,SS0干燥至最终所需时间大致是85 min,而SS1干燥所需总时长大致为65 min;在样品厚度为15 mm 的条件下,SS0所需的干燥时长是250 min,而SS1所需的干燥时间为190 min。从干燥时间来看,SS1的干燥时间在不同样品厚度下依旧明显小于SS0的干燥时长。再将SS0与SS1在不同样品厚度下的干燥速率图作对比,样品SS0厚度为5 mm 后的最大干燥速率为88.2 mg/(g·min),15 mm 厚的样品SS0最大干燥速率为36.3 mg/(g·min);样品SS1厚度为5 mm 的最大干燥速率为170.8 mg/(g·min),15 mm 厚的样品最大干燥速率为91.8 mg/(g·min)。对比之下,明显看到SS1的最大干燥速率都高于SS0的最大干燥速率。在实际工厂生产和工艺中,可考虑将污泥先经过厌氧消化之后,再通过干化手段来减量,可大大缩短干化时间,减少干化成本。

3 结 论

本文对脱水污泥样品SS0及高级厌氧消化污泥沼渣SS1进行对流干燥实验,并从样品干燥过程中主要影响干燥效率的热风温度、热风流速及样品厚度的干燥特点进行探究分析,得出以下结论:

a. 结合SS0和SS1自身的特性,可以发现:污泥经高级厌氧消化后产生的沼渣,其内部的部分细胞膜被破坏,使内部结合水释放出来变成了更易去除的自由水;污泥经高级厌氧消化后降低了自身的活化能,活化能越小,其干燥阻力越小。在实际工厂生产和工艺中,可考虑将污泥先经过高级厌氧消化后,再通过干化手段来减量,可大大缩短干化时间,减少干化成本。

b. 不论污泥样品的干燥实验工况和种类如何,干燥过程的基本规律都基本相似,按主要曲线规律可划分为两个阶段:升速阶段和降速阶段。在对流干燥过程中,热风温度、热风风速和样品厚度是能够作用导致干燥效果有所改变的几个重要要素。