某电厂锅炉折焰角对接焊口裂纹分析

张星 夏建秋 张丛生 徐航

摘要:针对某电厂2#锅炉右折焰角管背火侧对接焊缝处发生泄漏的情况,电厂工作人员将折焰角泄漏管段进行取样分析,经分析发现送检样管对接焊口开裂的原因是焊接过程中焊接坡口受到污染等,S等有害元素在焊缝中心部位聚集,使焊缝产生了结晶微裂纹。电厂在启停锅炉及调负荷过程中,使管子受到较大的拉应力,导致焊缝中微裂纹扩展,造成管子开裂。

关键词:对接焊口;开裂;结晶裂纹;12Cr1MoVG;ER55-B2-MnV

0 引言

某电厂2#锅炉机组的气动给水泵调阀自动关闭,引起煤水比失调,造成锅炉折焰角温度高而保护动作并MFT(主燃料跳闸)。机组于3 h后再次启动,运行至第二天发现水冷壁出现泄漏,机组停机检查,发现右墙螺旋水冷壁管及3#燃烧器附近弯管段均有泄漏点,抢修完成后,电厂在上低温低压循环水时发现,锅炉右折焰角管背火侧对接焊缝处有泄漏。泄漏点位置标高约47 m,泄漏点水平位置在锅炉右数第4个折焰角支架对应处。该电厂将折焰角泄漏管段取样进行分析,送检管段长约100 mm。

1 试验内容

对所取样品进行以下试验分析:(1)宏观检查;(2)化学成分分析;(3)硬度试验;(4)金相分析;(5)扫描电镜分析;(6)能谱分析。

2 试验结果及分析

2.1 宏观检查

本文通过对送检管段进行宏观检查可见,管子上存在一处对接环缝,外表面焊缝余高已被打磨去除,对接焊缝上存在一处环向贯穿裂纹,裂纹沿环向扩展至管子与扁钢的纵向焊缝处,内外壁裂纹长度约占管子外弧的1/2,裂纹在外壁与内壁的位置均位于样管对接焊缝宽度的中心处,开裂样管有朝背火侧方向弯曲的现象。

除此裂纹外,开裂样管以及与其相邻样管未见胀粗、吹损减薄等其他缺陷。

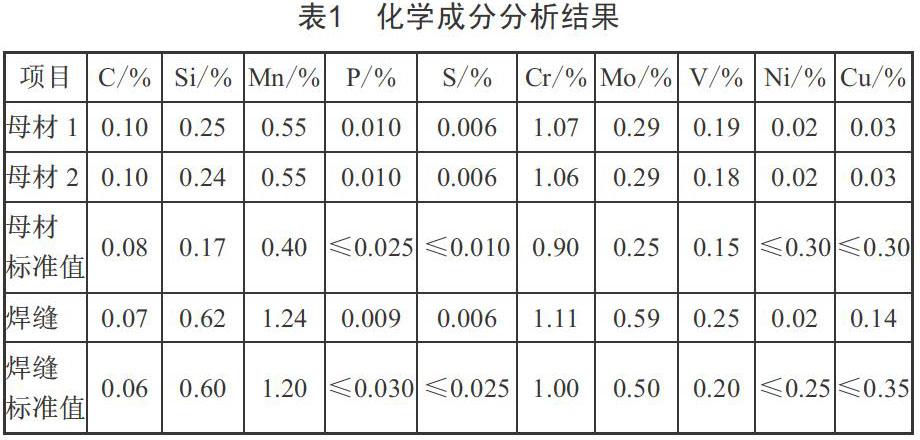

2.2 化学成分分析

对焊缝两侧母材及焊缝进行化学成分分析,检测结果如表1所示。由分析结果可知,母材的化学成分满足《高压锅炉用无缝钢管》(GB/T 5310—2017)对12Cr1MoVG材质的要求,焊缝的化学成分满足《气体保护电弧焊用碳钢、低合金钢焊丝标准》(GB/T 8110—2008)对ER55-B2-MnV材质的要求。

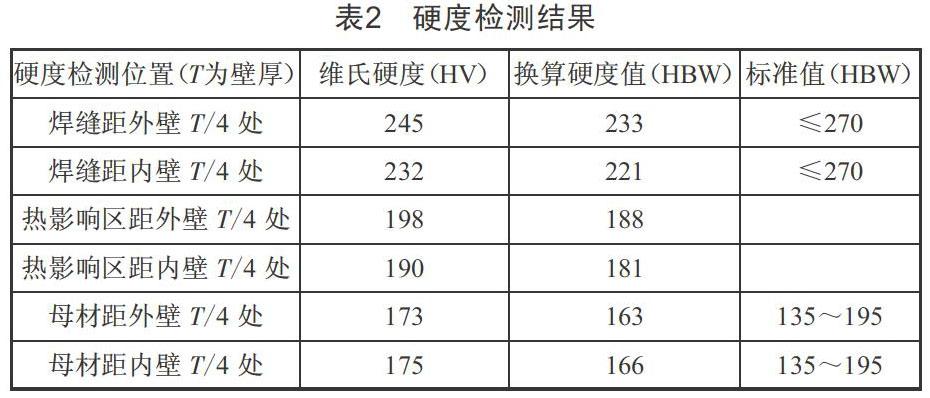

2.3 硬度试验

对样管母材与焊缝进行维氏硬度试验,并按ISO 18265标准换算成布氏硬度,试验结果如表2所示。由硬度结果可知,对接焊缝硬度满足《火力发电厂焊接技术规程》(DL/T 869)对同种低合金钢焊接接头硬度的要求,母材硬度满足《高压锅炉用无缝钢管》(GB/T 5310—2017)对12Cr1MoVG材质的要求。

2.4 金相分析

开裂样管背火侧外壁热影响区及母材金相图片如图1、图2所示,热影响区金相组织为回火贝氏体+铁素体。母材金相组织为铁素体+珠光体,无脱碳层,母材晶粒度为9.0级。

开裂样管背火侧内壁焊缝、热影响区及母材金相组织如图3、图4所示,内壁焊缝金相组织为回火贝氏体,热影响区金相组织为回火贝氏体+铁素体+珠光体,母材金相组织为铁素体+珠光体,母材内壁无脱碳,母材晶粒度为9.0级。

在开裂样管向火侧焊缝处取金相试样,磨抛纵向截面,可以看到在焊缝宽度的1/2处有一条由外壁向内壁扩展的裂纹,长度约2 mm。裂纹处焊缝金相组织如图5所示,可以看出裂纹为沿晶裂纹,焊缝金相组织为回火贝氏体,向火侧焊缝组织形貌与背火侧相同,在裂纹附近存在多条与裂纹扩展方向近似平行的靠外壁微裂纹,长度约0.2 mm。

2.5 扫描电镜与能谱分析

对背火侧试样的金相磨抛面、试样焊缝断口进行扫描电镜及能谱分析,分析结果表明,背火侧焊缝微裂纹内含S元素1.16%,断口表面含S元素0.49%,而远离微裂纹及断口的焊缝基体中未发现S元素。对向火侧试样的金相磨抛面进行扫描电镜及能谱分析,分析结果表明,向火侧焊缝裂纹内含S元素0.33%,靠近裂纹焊缝基体含S元素0.32%,远离裂纹焊缝基体中未发现S元素。

3 综合分析

(1)通过对样管母材、焊缝进行化学成分及硬度分析,结果表明,母材化学成分、硬度满足《高压锅炉用无缝钢管》(GB/T 5310—2017)对12Cr1MoVG材质的要求,焊缝化学成分满足《气体保护电弧焊用碳钢、低合金钢焊丝标准》(GB/T 8110—2008)对ER55-B2-MnV材质的要求,焊缝硬度满足《火力发电厂焊接技術规程》(DL/T 869)对同种低合金钢焊接接头硬度要求。

(2)由样管宏观分析可知,背火侧对接焊缝上的裂纹为环向贯穿裂纹,裂纹在外壁与内壁的位置均位于样管对接焊缝宽度的1/2处,裂纹环向沿圆周方向向两侧扁钢处扩展,深度方向由外壁向内壁扩展,裂纹断口呈脆性断口的形貌特征,断口未见夹渣、气孔、未熔合等缺陷。在向火侧对接焊缝宽度的1/2处存在一条长约2 mm,由外壁向内壁扩展的裂纹。

(3)由样管金相分析可知,向火侧与背火侧焊缝组织均为回火贝氏体,焊缝中未见淬硬的马氏体组织,背火侧开裂断口、向火侧裂纹均为沿晶裂纹。在背火侧断口附近与向火侧裂纹附近均存在多条几乎平行的沿晶微裂纹,微裂纹均靠近外壁。

(4)由样管扫描电镜及能谱分析可知,背火侧焊缝微裂纹内及断口表面含有较高含量的S元素,而远离微裂纹及断口的焊缝基体中未发现S元素。向火侧焊缝裂纹内及靠近裂纹边缘的焊缝基体均有S元素,远离裂纹焊缝的基体中未发现S元素。

(5)本次焊接裂纹位于焊缝中心,与冷裂纹和结晶裂纹的发生区域相符。冷裂纹产生有三大要素,其中一个要素为焊接热影响区和焊缝金属中存在塑性差、相变应力大的马氏体等淬硬组织。本次存在开裂的焊缝硬度为HBW233,焊缝组织为回火贝氏体,不是塑性差、相变应力大的马氏体淬硬组织,说明本次焊接裂纹的发生区域仅符合结晶裂纹的发生区域,裂纹断口为脆性断口,且主裂纹与微裂纹均为沿晶裂纹,这也符合结晶裂纹的特征。

综合以上分析可知,本次对接焊口裂纹的性质为结晶裂纹,焊缝裂纹及靠近裂纹的焊缝基体中含有较高含量的S元素,能谱分析远离裂纹的焊缝基体中未检测到S元素,管子母材中S元素也远低于标准上限要求,由此推断焊缝中的S不是母材或焊材自带的,而是外界引入的,为焊接过程中的偶然现象。

4 结语

某电厂2#锅炉折焰角送检样管母材的化学成分、硬度符合《高压锅炉用无缝钢管》对12Cr1MoVG材质的要求,焊缝化学成分满足《气体保护电弧焊用碳钢、低合金钢焊丝标准》对ER55-B2-MnV材质的要求,焊缝硬度满足《火力发电厂焊接技术规程》对同种低合金钢焊接接头硬度要求。2#锅炉折焰角送检样管对接焊口开裂的原因为:焊接过程中焊接坡口受到污染等因素,导致S等有害元素在焊缝中心部位聚集,使焊缝产生了结晶微裂纹。该电厂在启停锅炉及调负荷过程中,使管子受到较大的拉应力,在拉应力作用下,焊缝中微裂纹扩展,进而造成管子开裂,属于偶发的焊接缺陷。

收稿日期:2020-07-29

作者简介:张星(1987—),女,黑龙江哈尔滨人,硕士,工程师,从事金属材料腐蚀与防护、检测工作。