十字交叉型微通道内液滴形成的数值模拟研究

罗钧午,李冬梅,梁 帅,王帅超,肖曙红

(1. 广东工业大学 机电工程学院,广东 广州 510006;2. 广东顺德创新设计研究院,广东 佛山 528300)

随着高新技术的发展,近年来微液滴/微气泡已被广泛用于医学检测、材料合成、环境保护、石油化工、食品安全[1-5]等领域。在众多的应用中,微液滴或微气泡的尺寸和生成频率是两个非常重要的参数,是直接影响其应用效果的技术指标[6]。Tuckerman等[7]在20世纪80年代在集成电路冷却上提出“微通道”的理念,解决了微液滴大小和均匀度问题,开启了微通道内科学问题的研究。十字交叉型微通道在控制微液滴尺寸生成范围和生成的稳定性上体现了优越性,得到了广泛关注[8]。

许多研究人员对十字交叉型微通道内液滴的形成开展了数值模拟。Chen等[9]研究了微通道内Taylor气泡的挤压流型和滴状剪切流的产生机理和流型转变的临界毛细数数。Raj等[10]的研究表明,要使液滴正常产生,接触角应不小于140°。Somasekhara等[11]研究了流变参数对微通道内非牛顿流体液滴形成机制的影响。王维萌[12]对十字交叉型微通道内液滴的形成机理开展了三维数值模拟研究。杨丽等[13]研究表明两相流速和连续相黏度是影响流动聚焦型液滴体积的关键因素。陈珉芮等[14]采用用户自定义(User Defined,UDF)首次用正弦函数定义分散相流速,研究表明液滴尺寸和生成时间也会出现周期性的变化。

液滴形成的关键问题在于微尺度多相流控制。关于三维十字交叉型微通道内液滴的形成机理仍然是当前研究的热点。本文采用Fluent软件中VOF模型对三维十字交叉型微通道内液滴的形成过程进行数值模拟研究,探讨液滴生成的规律。

1 两相流的数值模型与求解

1.1 控制方程

本文研究十字交叉型微通道内油包水型液滴的形成,其中连续相为油,分散相为水。油水两相流在微通道内同时存在且互不相溶,存在相界面。VOF模型,又称为体积分数法,是经典的相界面追踪方法。网格单元内某相流体q 的体积分数用α进行描述[15]:当αq=1,网格中充满流体q;当αq=0时,网格中没有流体q;当0 <αq<1,网格中包含相界面。

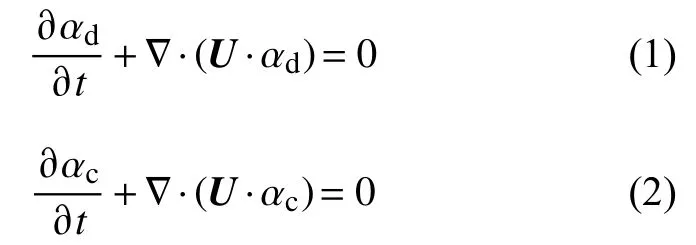

每个网格单元中两相流体的体积分数之和为1,即有αd+αc=1,其中,d 代表分散相(水),c代表连续相(油),体积分数α可通过式(1)和式(2)的连续性方程求得。

其中t 为流动时间,s;U 为流动速度,m/s;由连续性方程和N-S方程求得。

其中p为压力,P a ;ρ 为密度,kg/m3; μ为黏度,Pa·s;g 为重力加速度,m/s2; Fs为表面张力,N/m。ρ 和μ由两相流的体积分数加权求得,定义如式(5)和式(6)所示。

表面张力 Fs采用连续相表面张力模型求得,如式(7)所示。

图1 接触角θ 的示意图Fig.1 Diagram of contact Angle theta

1.2 十字交叉型微通道的几何结构

如图2所示,十字交叉型微通道由水平管道和垂直管道组成,其中从水平管道流入的液体为去离子水,作为分散相,从两侧垂直通道流入的液体为氟油HF7500,作为连续相。微通道尺寸由 Wd、 Wc、Wo、h 4个参数决定,分别代表分散相通道宽度、连续相通道宽度、十字交叉出口宽度、通道深度。考虑到通道入口长度对模拟结果的影响,当连续相和分散相入口长度大于入口宽度的3倍时才不会影响模拟结果[12]。模型截面尺寸均设置为60 μm×40 μm。

图2 十字交叉型微通道的三维结构及几何尺寸Fig.2 Three-dimensional geometry and size of cross focusing microchannel

1.3 求解设置

在Fluent软件中选择多相流中的VOF模型,选择层流(Laminar)模型,选用基于压力的非稳态求解器。边界条件设置如下:油相和水相都设置为速度入口,出口设为压力出口,壁面采用无滑移湿润性壁面。对于瞬态求解,选用PISO算法加快收敛,压力方程采用PRESTO!算法离散,动量方程选用二阶迎风格式(Second Order Upwind),体积分数的求解采用几何重构(Geo-Reconstruct)法。计算开始时将水相入口通道初始化为水,其余网格全部初始化成油以减少仿真时间。经验证本文迭代时间步长取 Δt=10-5s。

1.4 网格独立性验证

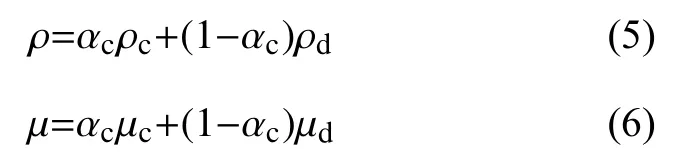

为了消除网格设置的疏密程度对计算结果的影响,采用六面体结构化网格对模型进行离散化时,将网格尺寸分别设置为3 μm、4 μm、5 μm,对应的网格数分别为1.2×105,5.6×104,2.2×104。由于数值模拟结果无法直接获得液滴尺寸和生成频率,考虑到实际中是测量液滴的球形直径,则将球的直径作为液滴尺寸的评价指标。本文通过在Fluent软件中监测通道出口处水相的质量流量以求出单个液滴的质量后,再以球的体积估算出液滴直径,最后通过Matlab软件处理仿真数据间接获得了液滴生成直径和生成频率。油水两相物性参数设置如表1所示,其中连续相选择氟油HF7500,分散相选择去离子水。当两相流速为0.01 m/s时,液滴生成直径及频率随网格数变化的曲线如图3所示。由图3可知,当网格数从2×104增加到1.2×105时,液滴生成直径相差约2 μm,频率相差19 Hz,在可接受的范围内。考虑到硬件资源和仿真时间的消耗,将网格数设为5.58×104视为本文数值模拟的网格无关性解。

2 结果与分析

2.1 连续相流速对液滴生成的影响

研究连续相流速 Uc对液滴生成的影响时,固定分散相流速Ud=0.01 m/s时,增加连续相流速 Uc,模拟结果如图4、图5所示。从模拟结果发现连续相流速 Uc越大,液滴生成尺寸越小,生成频率越高。当连续相流速从0.005 m/s升高到0.04 m/s时,液滴生成直径减少48 μm,生成频率增加至851 Hz,液滴流型从弹状挤压流经过渡流,最后变成滴状剪切流。这是由于连续相流速越大,黏性剪切力越大,加速了液滴的夹断过程,液滴的生长时间缩短,液滴尺寸变小,生成频率升高。

表1 两相物性参数Table 1 Physical properties of two phases

图3 网格独立性验证Fig.3 Grid independence verification

2.2 连续相黏度对液滴生成的影响

图4 不同连续相流速时液滴的体积分数分布云图Fig.4 Contours of droplet volume fraction at various continuous phase velocities

图5 连续相流速对液滴生成的影响Fig.5 Influence of continuous phase flow rate on droplet generation

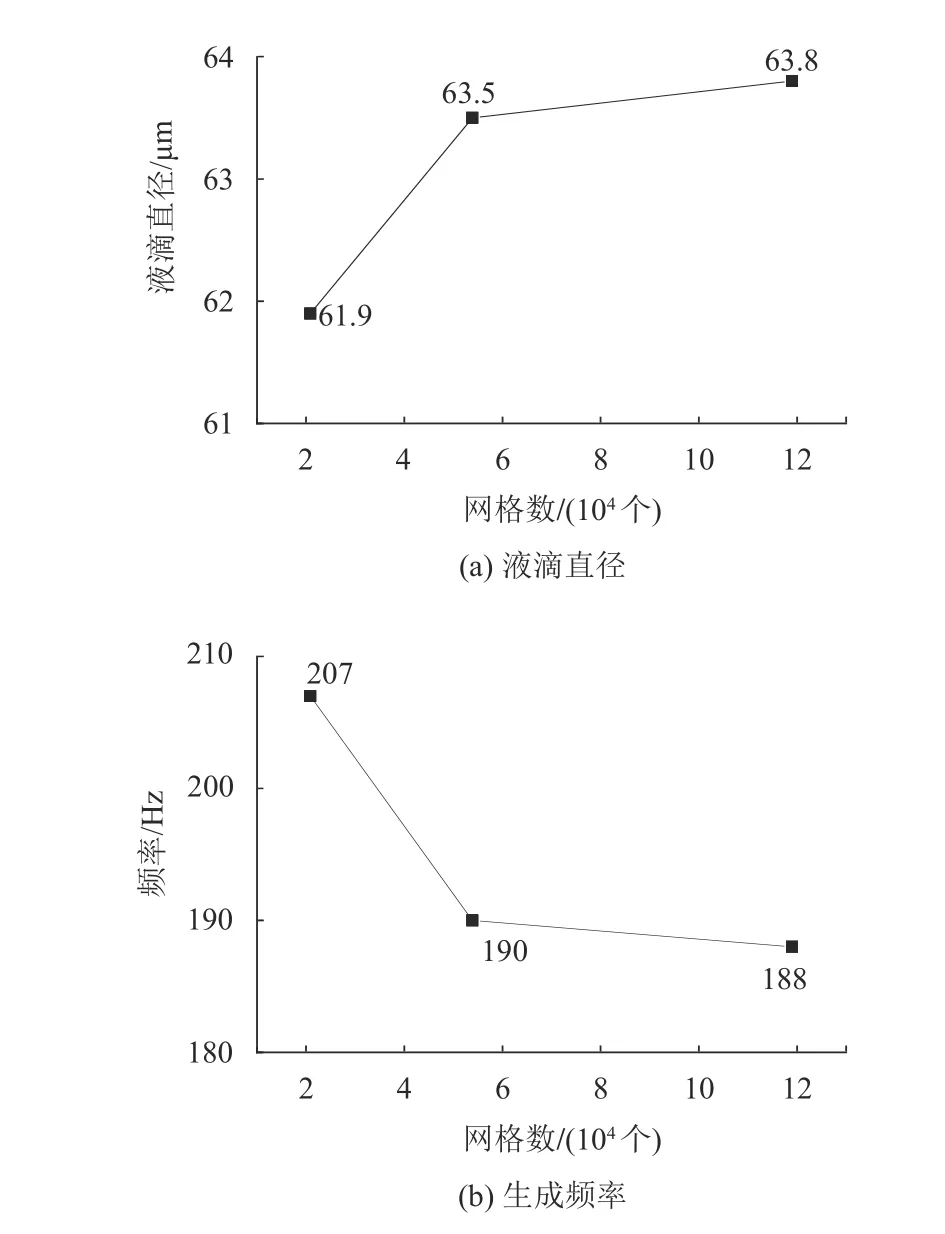

分析连续相黏度对液滴生成的影响时,令连续相流速等于分散相流速,分别设置为 0.01 m/s和0.02 m/s。由模拟结果得出的仿真分析如图6所示。研究表明随着连续相黏度的增加,液滴生成尺寸减少,生成频率增加。具体描述为:当连续相黏度在0.005~0.035 Pa·s内增加且两相流速为 0.01 m/s时,液滴生成直径减少约13 μm,生成频率的变化不超过200 Hz;两相流速为0.02 m/s时,液滴生成频率增加了1 021 Hz;当连续相黏度在0.035~0.05 Pa·s变化时,液滴的生成直径和生成频率均趋于稳定;这是因为在十字交叉型微通道中,当连续相黏度增加时,黏性拖曳力作用增大,液滴容易被连续相拉长变细从而使液滴喉部更容易被连续相剪断,形成时间缩短,因此液滴的生成直径变小,生成频率增高。

图6 连续相黏度对液滴生成的影响Fig.6 Influence of continuous phase viscosity on droplet generation

2.3 分散相黏度对液滴生成的影响

对于同一种连续相试剂,通常需要对多种分散相试剂生成液滴。当取不同分散相时,其黏度会发生变化。研究分散相黏度对液滴生成的影响时,固定连续相黏度 μc为0.015 Pa·s,增加分散相黏度μd,两相流速相等并分别取值为0.01 m/s和0.02 m/s,仿真结果如图7所示。模拟结果发现当分散相黏度超过连续相黏度时,在十字交叉出口处出现了射流而产生不了液滴,而且流速越高,越容易引起射流。吴平[16]研究同轴流微通道内的液滴生成时提出了相同的结论,研究表明当连续相黏度μc与分散相黏度μd的比值λ(λ=μc/μd)越大,越有利于液滴的产生,当分散相黏度超过连续相时,由于分散相流体本身的黏性耗散作用使表面张力的作用被抑制,非常容易形成稳定的射流。因此在选择或者制备分散相试剂时,需要控制好黏度,应使分散相黏度小于连续相。

图7 不同分散相黏度时液滴的体积分数分布云图Fig.7 Contours of droplet volume fraction at various dispersed phase viscosity

2.4 界面张力系数对液滴生成的影响

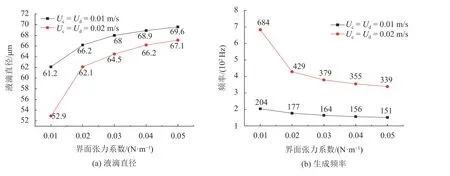

多相流与单相流系统相比存在界面张力。界面张力系数 σ可定义为液体分子在单位长度上的收缩力。研究界面张力系数对液滴生成的影响时令两相流速相等并分别为0.01 m/s和0.02 m/s,界面张力系数分别取为0.01 N/m,0.02 N/m,0.03 N/m,0.04 N/m,0.05 N/m,模拟结果如图8、图9所示。研究表明随着界面张力系数的增加,液滴生成直径增大,生成频率降低。当界面张力系数增加到0.05 N/m,流速为0.02 m/s时,液滴的产生直径增大14.2 μm,生成频率降底345 Hz。从图8体积分数云图中可看出,增加界面张力系数时,液滴形状逐渐收缩成球形,液滴长度变短并向上下通道壁面扩大,最后受通道壁面挤压变形。这是由于界面张力系数越大,液滴内分子的内聚力越大,越容易向内部收缩[17],夹断时间被延长。实际上为了降低相界面张力系数,可向连续相中添加适量的表面活性剂,使液滴内部亲水外部亲油,比如添加span80溶剂,以达到提高液滴生成效率和稳定性的目的。

图8 不同界面张力系数时液滴的体积分数分布云图Fig.8 Contours of droplet volume fraction at various interfacial tension coefficient

图9 界面张力系数对液滴生成的影响Fig.9 Influence of interfacial tension coefficient on droplet generation

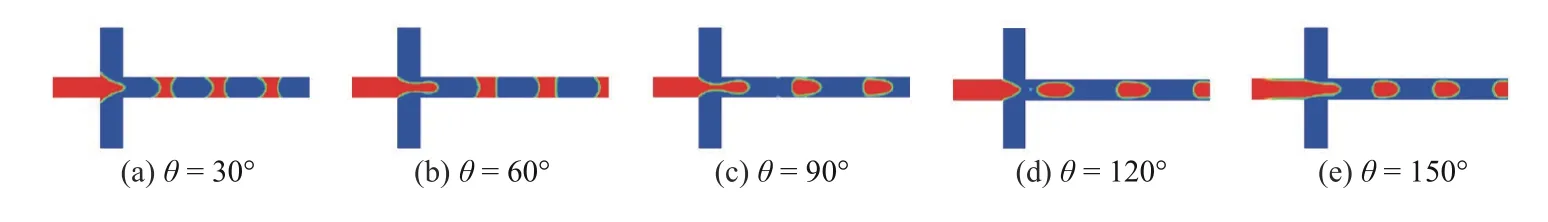

2.5 壁面接触角对液滴生成的影响

本文最后研究了壁面接触角对液滴形成的影响。仿真中两相流速相等并分别设置为0.01 m/s和0.02 m/s,模拟结果如图10、图11所示。从图10和图11不难看出,随着接触角的增加,分散相界面由内凹变为外凸,与壁面的吸附面积减少,最后消除,接触角越大越有利于液滴的产生。当两相流速为0.01 m/s,当接触角取到150°时液滴才能正常生成,实践表明接触角至少取到140°;当两相流速提高到0.02 m/s,由于黏性剪切力增大,分散相能够克服通道壁面的吸附力,在接触角大于120°时能形成液滴。因此实际微通道设计制作时,需要选择合适的通道材料或者对微通道壁面进行表面改性处理以改善壁面的亲疏水性,比如PDMS材料具有天然的疏水特性,无需表面改性处理,或者在选用COC材料时做好表面改性处理。

图10 U=0.01 m/s,不同接触角时液滴的体积分数分布云图Fig.10 U=0.01 m/s, contours of droplet volume fraction at various contact angles

图11 U=0.02 m/s,不同接触角时液滴的体积分数分布云图Fig.11 U=0.02 m/s, contours of droplet volume fraction at various contact angles

3 讨论

本文通过数值模拟方法研究了十字交叉型微通道内液滴的形成过程,得到了以下结论。

(1) 随着连续相流速的增加,液滴生成直径减少,生成频率增高;(2) 液滴生成直径随着连续相黏度的增加而减少,生成频率的变化则相反;(3) 当分散相黏度超过连续相黏度时,出现射流现象而生成不了液滴;(4) 增加两相界面张力系数时,液滴生成直径变大,生成频率降低;(5) 对于油包水液滴的产生,增大壁面接触角有利于液滴的产生,当流速为0.01 m/s和0.02 m/s,接触角应分别取到150°和120°才能使液滴正常生成。

由于时间和实验条件的限制,本文虽然通过数值模拟取得了研究成果,但还存在诸多有待完善和深入研究的地方,未来可从以下方面开展研究。

(1) 本文未对数值模型进行实验验证,将数值模拟的动态过程与实验一一对照。后期为了提高研究的可靠性,可先通过实验验证数值模型的准确性再开展下文的研究;实验条件具备时,可将数值模拟与实验结果进行一一对比,提高严谨性。

(2) 仿真结果中液滴生成直径和频率的估算仍然是难点,下一步可采用无量纲化或者图像处理法处理模拟结果,提高研究的可靠性。

(3) 本文通过仿真数据得到了定性研究,后续研究可采用数据拟合的方法建立经验关联式,建立影响因素与液滴直径和频率的表达式,必要时采用实验验证经验关联式的准确性,例如建立接触角与液滴生成直径和频率的关联式指导表面改性处理。

(4) 本文未讨论微尺度多相流中另一个非常重要的概念—— Ca(毛细数)。通过毛细数将液滴按弹状挤压流、滴状剪切流、射流等流型分别研究,提高研究的深度。

(5) 本文只研究了影响液滴的生成直径和生成频率的各影响因素,未研究液滴形成过程中的动力学特性,未揭示影响趋势的深层机理,后续可深入研究,比如将仿真结果的压力场和流场、速度场同时分析以得出液滴产生的机理。