复杂地质条件下钻孔灌注桩试桩效果分析及关键措施

吴晔晖,章邦超,陈伟强,杨文显,李上雄

(1、广州地铁集团有限公司 广州510335;2、中铁建华南建设有限公司 广州511458;3、中铁十九局集团广州工程有限公司 广州511458;4、广东工业大学 广州510006)

0 引言

钻孔灌注桩是指在施工现场通过钻机钻孔在地基中形成桩孔,并在孔内放置钢筋笼,然后在水下灌注混凝土形成的桩。目前我国多采用直升导管法灌注水下混凝土。导管法的施工过程是将导管居中插入孔中,导管上口接储料斗,混凝土从储料口倒入管中,这时孔中水位骤涨。若混凝土数量足够则可将导管内泥浆全部压出。随着混凝土不断倒入,孔内初期灌注的混凝土及其上面的泥浆不断被顶高,相应地不断提升和拆除导管直到灌注工序完毕[1]。

在复杂地质地区,经常会遇到深厚的软弱淤泥层和砂土层,进行水下混凝土灌注常常会导致扩孔,造成混凝土超方。而且穿越此类土层施工,易造成混凝土浇筑完后,桩基缩径的现象,形成安全隐患以及带来经济损失[2]。本文结合某工程钻孔灌注桩中的3根试桩水下混凝土灌注施工实例,进行了复杂地质条件下试桩水下混凝土灌注的工效分析,同时对试桩混凝土灌注过程中出现的缩孔、扩孔和超方进行了原因分析,并且提出了对应的预防措施,提高了工程质量。

1 试桩工况

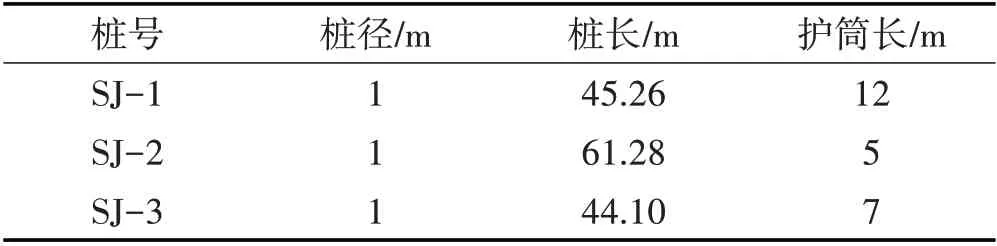

某钻孔灌注桩的3根试桩均为钻孔灌注桩,所处位置地质条件比较复杂,3根试桩SJ-1、SJ-2、SJ-3均采用C35混凝土进行水下灌注,具体试桩参数如表1所示。

表1 试桩参数Tab.1 Test Pile Parameters

根据地质勘查资料,SJ-1试桩工程区从表层往下分别为回填土,层厚1.6 m;淤泥,层厚17.4 m;中砂,层厚3 m;淤泥质土,层厚5.6 m;粉质黏土,层厚4.3 m;粉细砂,层厚6.2 m;粗圆砾土,层厚3.9 m;强风化岩,层厚2.2 m;弱风化岩,层厚1.06 m。SJ-2 试桩工程区从表层往下分别为回填土,层厚1.55 m;淤泥,层厚16.99 m;中砂,层厚3.67 m;淤泥质土,层厚6.48 m;粉质黏土,层厚4.58 m;粗圆砾土,层厚13.73 m;强风化岩,层厚14.28 m。SJ-3试桩工程区从表层往下分别为回填土,层厚2.46 m;淤泥,层厚13.09 m;粉细砂,层厚3.05 m;中粗砂,层厚4.58 m;淤泥质土,层厚15.26 m;中粗砂,层厚2.03 m;强风化岩,层厚2.13 m;中风化岩,层厚1.5 m。

从3 根试桩的地质资料可知,试桩工程区的地质条件相当复杂。该工程试桩以下部的风化花岗岩作为桩端持力层,桩基钻孔需穿过淤泥和淤泥质土等软弱层,容易塌孔。在软弱层进行水下混凝土灌注容易形成扩孔,从而导致超方。

2 混凝土灌注工效分析

本工程存在复杂的地质状况,采用直升导管法进行水下混凝土的灌注。

2.1 水下混凝土灌注

3 根试桩的水下混凝土灌注具体情况如表2 所示,采用直径为300 mm的导管,如图1所示。

图1 混凝土灌注导管Fig.1 Concrete Pouring Conduit

2.2 水下混凝土灌注工效分析

SJ-2混凝土补方等待时间比较长,补方实际等待时间为1小时20分钟,大规模施工应尽可能避免补方等待。由表1 和表2 可知,对于桩径1 m 的桩,使用5~7 m 长度护筒时,混凝土的超方量不超过14%;大规模施工时,同一批次浇筑的首根桩混凝土量可以预先搅拌其理论用量的1.14 倍,多余混凝土调配给其他桩使用,最后一根桩再根据实际情况补方,可以减少补方等待时间。

SJ-3 混凝土实际浇筑时间最短,为1 小时57 分钟;SJ-2 减去补浆等待的1 小时20 分钟,实际浇筑时间为3小时27分钟;SJ-1实际浇筑时间为3小时27分钟。根据施工技术交底,浇筑混泥土时混凝土含管深度2~6 m 最为合理。从表2 可知,SJ-1 和SJ-2 混凝土含管深度都远远大于技术交底要求,导致混凝土在导管内堵塞,需要不断提高导管才能使混凝土灌入孔中。这不仅增加了混凝土浇筑的时间,还增大了导管触碰声测管和取芯管的风险。SJ-2 和SJ-3 的1 根取芯管以及SJ-3 的1 根声测管都在灌注过程中损坏。而且,导管的频繁升降更容易扰动泥浆与混凝土接触面,使桩头质量下降,所以规模施工时现场技术人员要指导好施工队伍合理地拆除导管,提高混凝土的浇筑速度和质量。

3 缩径、扩孔和超方

通过混凝土浇筑情况,可以判断桩孔是否缩径和扩孔。

3.1 缩径

试桩SJ-1 和SJ-2 缩径非常严重,试桩SJ-1 孔底以上20.3 m 处缩径比为0.907;试桩SJ-2 孔底以上51.58 m 处缩径比为0.938,两者均不符合规范[3]要求。SJ-3 孔底以上32.1 m 处也出现缩径,但还在规范[3,4]要求范围内。3根桩缩径部位均在淤泥层以下。

经过分析,缩径原因可总结如下:

⑴地质构造中含有淤泥和淤泥质土形成的软弱层,当钻孔通过软弱层时,在土压力的侧压作用下,软弱层被挤压,形成缩径现象[5,6];

⑵地质构造中塑性土层(粉质黏土)遇水膨胀,形成缩径;

⑶钻头磨损,未及时更换钻齿和补焊,从而形成缩径。试桩SJ-2 钻头直径为96.5 cm,而试桩SJ-3 钻头更换钻齿后直径为98 cm,钻孔结束后试桩SJ-2 缩径比例大于试桩SJ-3;

⑷灌注时孔内泥浆比重和粘度大,吸附孔壁从而产生较厚的泥皮。

经过实践可采取以下措施预防缩孔:

⑴根据地质钻探资料及钻进过程中的土质变化,若发现含有软弱层或塑性土时,要注意经常进行扫孔;

⑵减少成孔至混凝土浇筑之间的时间,达到减小长时间造成孔径变化的目的;

⑶经常检查钻头,当钻头出现磨损时要及时补焊和更换;

⑷准确检测孔内泥浆指标,成孔后立即进行清孔,清孔后孔内泥浆指标要符合要求[7,8]。

3.2 扩孔和超方

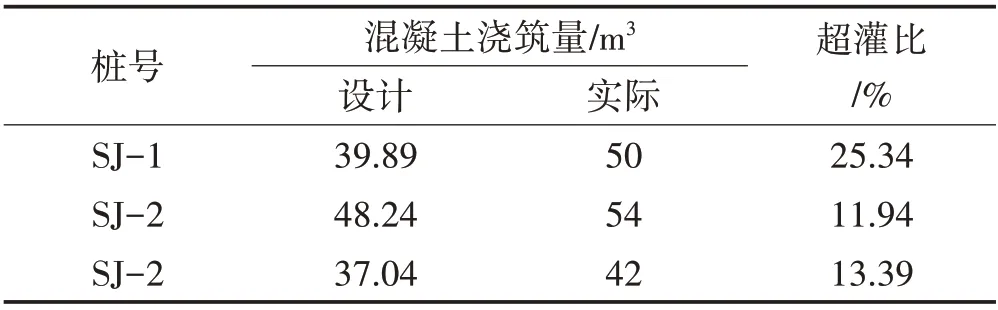

3 根试桩混凝土浇筑过程中,明显扩孔部位都处于淤泥层。通过混凝土浇筑分析,随着混凝土浇筑高度的增加,扩孔比例逐渐增大。浇筑至护筒位置时,计算的混凝土截面尺寸远远大于护筒直径,说明混凝土会往护筒底部流动,将护筒以下孔径扩大。根据地质情况,扩孔比最大的部位应该在淤泥层[9]。扩孔导致的直接后果就是混凝土超方,如表3所示。

表3 试桩超方统计Tab.3 Oversquare Statistics of Test Pile

随着混凝土浇筑高度的增加,混凝土在自重作用下对软弱土层及孔壁附着的松散泥皮进行挤压,造成孔径外扩,从而导致混凝土浇筑越高,扩孔越大,混凝土超方越多。在提拔护筒过程中,振拔锤的震动扰动淤泥层和混凝土,使淤泥和混凝土的流动性增大,造成孔径继续增大,所需要的混凝土更多。而护筒越长扰动范围就越大,所以试桩SJ-1 比试桩SJ-2 和试桩SJ-3混凝土超方更多,比例更大。

混凝土超方难以避免,但可以减小,经工程实践以下几个方面可减小混凝土超方比例:

⑴缩短护筒长度,减少拔护筒过程中淤泥层的扰动;

⑵控制好超灌高度,浇筑高度增加会造成淤泥层扩孔比例增大;

⑶控制好混凝土塌落度,淤泥层浇筑时塌落度越小越好(合格范围内);

⑷使用吊车或挖机代替振拔锤拔护筒;

⑸浇筑混凝土时勤拆导管,避免导管过长使混凝土浇筑压力不足,从而来回升降导管,搅动桩内混凝土,使孔壁压力变化而导致扩孔。

4 结论

本文结合某工程3根钻孔灌注桩试桩的水下混凝土灌注施工,进行了复杂地质条件下试桩水下混凝土灌注的工效分析,同时对试桩混凝土灌注过程中出现的缩孔、扩孔和超方等现象进行了原因分析,并且提出了对应的预防措施,获得了一些经验,可为其他类似工程提供借鉴。

⑴采用信息化管理,优化每一批次混凝土浇筑的补方量,减少补方等待时间。

⑵优化导管中混凝土的含管深度及升降频率,提高混凝土浇筑速度和质量。

⑶采用及时扫孔、清孔,监测泥浆指标等方法预防缩径[10]。

⑷控制套筒长度、混凝土坍落度、超灌高度等指标,减少扩孔和超方比例。