基于水龙头的恒力抛光打磨工作站设计

刘忠良,李盛明

(1.广东省职业技能服务指导中心,广州 510100;2.广东省机械研究所有限公司,广州 510630)

0 引言

随着科学技术的飞速发展,制造加工出来的五金件越来越多样,特别是复杂曲面的五金件最受人们喜爱,例如汽车外壳、轮船驱动扇叶、水龙头、门把手等。这些五金件性能好,精美的外形大大满足人们的要求。但是,这种精美的五金件加工往往需要很多复杂的工序,而且成品率不高。在繁杂的加工工序中,最为重要的是曲面的抛光。但打磨的过程耗费的时间很久,而且人工打磨出来的工件质量远不如机器人。

以复杂型面的水龙头为例,国内很多企业都是采用手工抛光打磨的方式去加工。手工抛光打磨分为两种,一种是工人拿着工件直接靠在大型砂带机上面去打磨,另外一种是工人利用小型打磨工具进行磨屑。但无论利用哪种方式去打磨,其中人工打磨的弊端都是无法避免的[1],例如加工环境恶劣、粉尘飞扬等等,这些都会直接影响到工人的健康。

以加工水龙头为例,旨在全面解决手工加工所出现的问题,使人工加工变为全自动加工,从而提高产品质量,改变传统人工打磨的现状,向着智能的方向发展。水龙头的加工是一种代表性的加工工件。由于水龙头表面非常复杂,对表面的粗糙度处理工作量很大,并且许多不同的尺寸和形状也不同,这使其始终是抛光水龙头的难点[2]。

1 抛磨工作站设计

根据水龙头抛光工序的运动轨迹,设计了抛光打磨工作站,工作站的构成以及位置分布如图1、2所示,该工作站由1台六轴机器人、2台砂带机、1台抛光机、2台上下滑料装置、1台计算机控制端组成。其中计算机PLC和机器人为控制系统,砂带机、抛光机、上下滑料台为机械系统,工业PC为编程系统。

图1 抛光打磨工作站位置分布图

图2 抛光打磨工作站系统控制图

2 六轴机器人选型

水龙头的抛光打磨为三维空间的轨迹运动,所以工作站选用六自由度的机器人。由于水龙头的质量为8 kg,人工打磨合理挤压力Fn=200 N,通过打磨受力分析可以计算出合力F=450 N。所以选用质量为46 kg、负载为50 kg的机器人。机器人选择安徽埃夫特智能装备有限公司的六轴机器人,型号为ER50-C20。

3 抛光打磨机的机械设计

3.1 砂带机主要部件布局

水龙头加工的表面大多数是复杂的曲面,考虑到加工面的曲率问题,砂带机设计了大小接触轮,分别适应不同曲率半径的表面;为了防止砂带发生打滑现象以及增加砂带在打磨时稳定性,设计了张紧调偏机构[3]。综合以上考虑,砂带机设计包括1个驱动轮、1个大接触轮、1个小接触轮、1个张紧调偏轮,具体布局如图3所示。

图3 砂带机打磨位置图

3.2 抛光机机械设计

抛光机的抛光轮为圆柱结构,直接连接在驱动轮上面,由电机驱动齿轮带动尼龙轮的转动,从而保证驱动电机需要的转速。整体由压紧螺母、尼龙轮、驱动电机以及安装底座组成。结构示意图如图4所示。

图4 抛光机机械设计

图5 带旋转接头的可涨式接头

4 夹具设计

由于水龙头为不规则工件,加工时需要固定在机器人的抓盘上。所以设计了可涨式接头,加工时水龙头φ30的底孔为定位孔,柔性涨头和工件固定连接在一起,要求在200 N的切应力下固定不动,确保加工的位置不变。专用夹具设计如图5所示。

5 抛磨水龙头工艺分析

待处理的水龙头零件图如图6所示,它有复杂型面的表面,是经典的异形件。抛光打磨属于光整加工范围,对这个水龙头的位置公差不会产生影响。此次的处理就是为了降低表面的粗糙度。所以在抛光打磨的过程中,加工工艺可以分为粗磨、精磨、精抛3个步骤。根据水龙头的表面定制了以下的抛光打磨方案:

图6 水龙头零件图

(1)使用60#的砂带机,对水龙头各个表面(除底面)进行粗打磨;

(2)使用抛光机打磨处理粗打磨的灰尘,毛刺等;

(3)使用180#砂带机,对水龙头各个表面(除底面)进行粗打磨;

(4)使用抛光机打磨处理作最后的抛光,形成拉丝效果。

6 抛磨轨迹设计

为了保证水龙头的加工质量,通过分析水龙头铸件的表面形状,对每个曲面进行了轨迹设计。根据加工工序的设计步骤,水龙头的曲面可以分为以下各个部分:A面(上表面),B面(左右两侧),C面(左右两侧),D面(底座四周),E面、F面(下表面)共6个加工面,如图7所示。

B、E、F面为三维空间曲面,抛光时,工件运动轨迹按照工件外形曲线决定,工件在接触砂轮的同时,机器人同时作回转运动,使工件完全与砂带接触,保证加工质量。B、E、F的加工轨迹如图8、9所示。抛光加工只需要把工件与抛光轮接触即可保证加工质量。

图7 水龙头铸件表面分析

图8 F面加工面轨迹

图9 B、E加工面轨迹

7 恒力抛磨系统设计

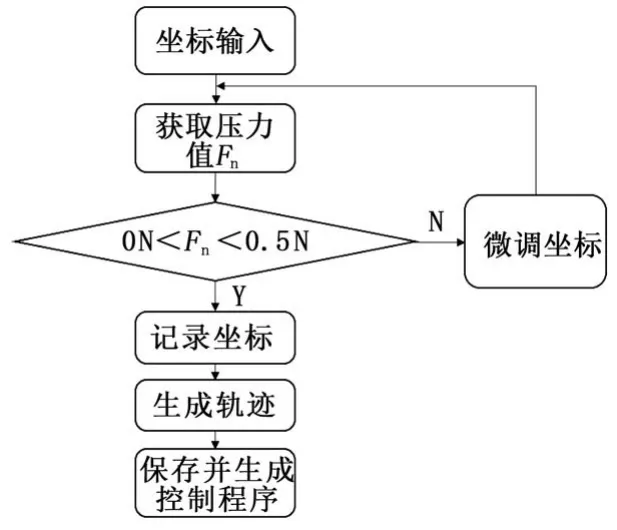

监测打磨压力是打磨抛光系统设计的目标,关键之处就是把压力反馈回来到电脑控制端,形成一个完整的闭环控制系统[8]。具体控制流程如下。

先在系统内设定打磨的压力值F。机器人抓取工件,开始示教靠近转动的砂带,读取计算机显示的压力的示数为Fn。在排除机械震动的前提下,观察压力值示数Fn,控制机器人移动,使压力值Fn稳定在0 N<Fn<0.5 N。待压力稳定后,此时的位置就是恒力打磨的坐标点。然后,机器人开始转动打磨。在打磨期间的压力、机械震动等等因素,也会使压力产生波动,这时候压力反馈调节就会非常重要。通过实时反馈调节的方式以达到恒力打磨的目的。图10所示为恒力控制流程图。

图10 恒力控制流程图

8 结束语

本文通过分析砂带的抛光打磨的过程,改进了传统的抛磨方法,提出了砂带恒力打磨的方案。由恒力抛磨打磨工作站加工出来的铸件表面粗糙度可达到0.8 mm,加工周期缩短了至少20%,完全达到设计的目标。提出的恒力打磨方案,不仅在加工效率还是加工质量上都有显著的提高,因此,在铸件抛光打磨的领域内引进恒力打磨技术,会使抛光打磨工作站拥有更大的价值。