船用大型低速柴油机液压缸单元国产化工艺研究

梁 翱

(佛山市南海中南机械有限公司,广东佛山 528247)

0 引言

当前环境保护和排放控制法规日益严格,国际海事组织(IMO)的海上环境保护委员会(MEPC)制订的排放控制法规IMO Tier II和IMO Tier III,于2011年和2016年强制生效[1]。为满足排放要求和进一步提高船用大功率低速柴油机的性能,传统的机械控制装置难以胜任,新型的智能电控系统应运而生。MAN公司的ME系列机型大功率低速柴油机就是其中的典型代表。

ME系列机型大功率低速柴油机是在传统机械式MC系列机型上发展起来的,功能包括先进的电子控制液压-机械系统控制燃油喷射[2],排气阀的打开及关闭,以及起动空气和气缸注油装置的正时等。这套系统可以使柴油机在各个不同的功率输出工况下实时动态精准运行参数,保证排放和性能的最优状态。

ME系列机型大功率低速柴油机相对于原MC系列机型,主要增加的功能部件包括液压供油单元(HPS)、液压气缸单元(HCU)、柴油机控制系统(ECS),以及其他辅助机构[3]。

其中新增的液压气缸单元在加工、装配方面要求非常严格,其稳定和可靠性直接影响整机的工作性能和稳定性。原来国内专利主机厂普遍直接进口整套液压气缸单元,价格昂贵[3],而且交期难以满足要求。液压气缸单元主要从韩国、日本的厂家进口,而这些厂商又是国内主机厂的竞争对手。韩、日厂商通常优先保证自身的需求,然后才考虑出口。为了打破长期依赖进口受制于人的局面,实现液压气缸单元的国产化非常必要。

目前国内对于液压气缸单元大多侧重理论分析和计算模拟[3-8]。本文通过对液压气缸单元图纸及技术规范的技术消化吸收,加工工艺路线、方案的编制,加工、装配过程的技术、质量问题分析、处理。了解和掌握了液压气缸单元加工、制造和装配过程的关键技术和质量控制点。整理和提出的技术要点可供液压气缸单元及类似低速柴油机液压控制系统加工、制造参考。

1 液压气缸单元

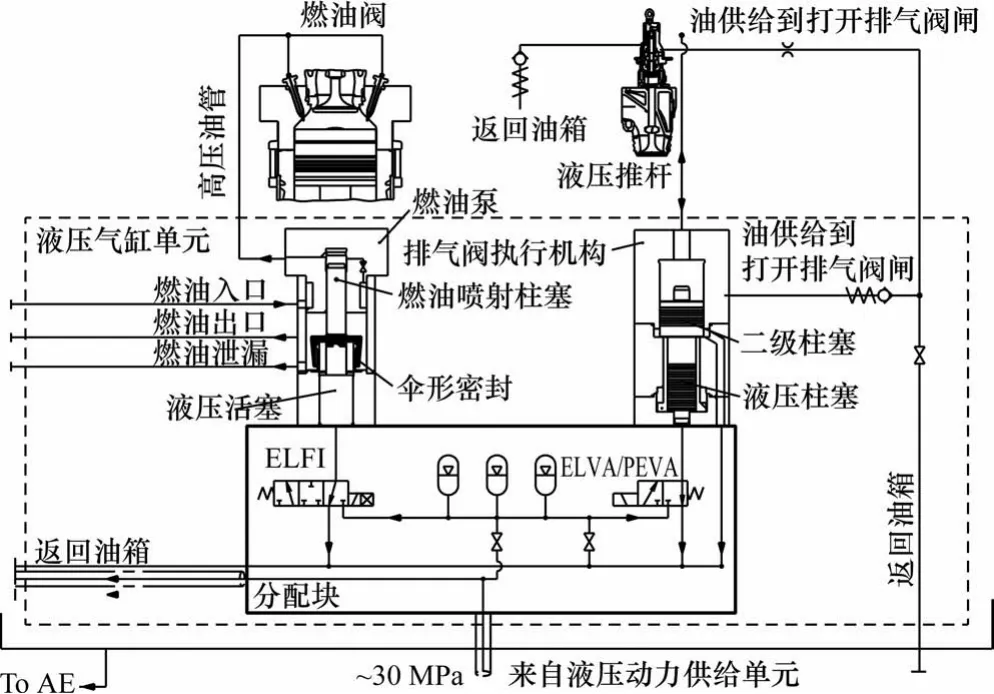

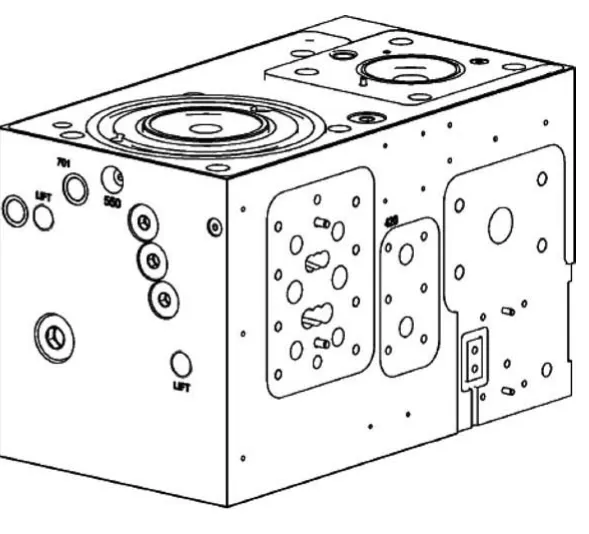

液压气缸单元的功能模块原理图如图1所示,主要包含分配块、燃油泵和排气阀执行机构。液压供油单元(HPS)通过双层高压管道提供高压(约30 MPa)液压油到液压气缸单元,双层高压管安装有泄漏检测装配,作为紧急运行用途,当内管泄漏时仍可以通过外管提供足够的工作压力。液压气缸单元的典型(60ME-C)整体外形如图2所示。

分配块负责将柴油机控制单元(CCU)发过来的电子信号转换为液压油的液压动力信号。经过ELFI阀实现精准控制喷油动作。经过ELVA/PEVA阀控制排气阀的精准开启。

图1 液压气缸单元原理图

图2 液压气缸单元轴侧图

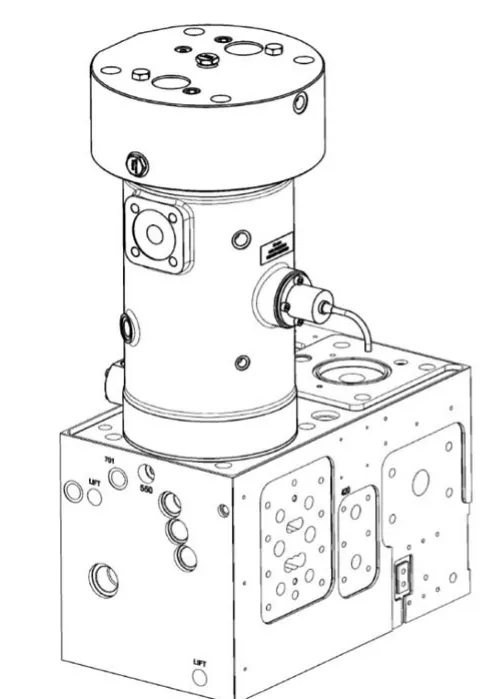

图3 分配块轴侧图

燃油泵通过增压活塞将低压燃油增压至60~100 MPa高压,经过喷油器雾化喷入气缸燃烧。排气阀执行机构通过二级活塞结构推动阀杆控制排气阀的开启,而空气弹簧机构实现排气阀的关闭。

2 液压气缸单元关键零部件的加工

2.1 分配块

分配块为六面体结构,如图3所示,内部各种孔纵横交错,上表面安装燃油泵和排气阀执行机构,前侧面安装电磁控制阀和蓄能器,左、右两侧安装高压液压油管。

2.1.1 原材料质量控制

分配块的材料目前有45#钢锻件和球墨铸铁铸件两种。分配块在粗加工后应进行超声波无损探伤,确认内部无锻造、铸造缺陷。精加工后所有零件的表面都应该仔细目测所有外表面,内孔、内孔倒角、内孔交叉部位,必要时使用放大镜或工业内窥镜辅助检查。质量要求如下:

(1)表面必须要光滑平整,过渡部分圆滑无毛刺;

(2)每一个表面最多只允许有一个可打磨去除的缺陷,而且打磨去除深度不能超过1 mm;

(3)每个经过打磨的缺陷需要经过磁粉或着色渗透检查确认再无缺陷;

(4)超声波在45#钢锻件和球墨铸铁铸件中的传播速度为5 490~5 600 m/s,如果在分配块原材料中的速度低于5 400 m/s,此材料应被拒绝使用。

2.1.2 加工难点分析

(1)分配块液压油孔纵横贯穿,反复承受高压冲击,要求加工质量高,表面不允许毛刺和缺陷;

(2)液压油孔多为深孔、小孔,最深长径比达30倍;

(3)液压高压管道、控制阀块的安装面低于大平面,要求粗糙度RMS 0.8,平面度0.03,难以采用平面磨加工。

2.1.3 加工难点解决方案

(1)直径小于等于25 mm的浅孔,采用合金涂层内冷麻花钻头加工;大于25 mm的浅孔采用安装合金涂层刀片的可转位U钻加工。

(2)直径小于等于25 mm的深孔,采用钻、铰深约2倍的引导孔,再用高压内冷的枪钻钻头加工余下深度;大于25 mm的深孔,同样加工引导孔,刀具则采用专用带引导支撑块自平行、自引导的内冷外排深孔钻头加工。

(3)所有孔切削参数均采用高转速,低进给方式,最大限度减少相交孔处的毛刺和翻边。

(4)凹陷精密安装平面经过多次试验和检测,工艺路线方案为,先粗加工平面,后加工孔,最后在精密加工中心上采用进口品牌的带修光刃的精密台肩铣刀加工,最终检测表明粗糙度和平面度均优于图纸要求。

(5)对于深孔相交孔处的毛刺和翻边,常规的打磨工具无法伸入打磨,参考国外的工艺方案,引入软球头珩磨刷技术。用180#的软球头珩磨刷安装在手持旋转工具上在相交孔部位来回珩磨,快速去除毛刺、翻边,再用320#细软球头珩磨刷精珩。

2.2 燃油泵

燃油泵外形如图4所示,内部结构如图5所示,主要有壳体、柱塞套(顶盖)、增压柱塞、燃油柱塞这几个零件。燃油泵的柱塞套(顶盖)在燃油喷射阶段承受100 MPa的压力,除了要严格控制原材料和热处理外,还要进行压力测试,典型的压力试验工装如图6所示,试验用的高压油通过底部的接头进入柱塞套(顶盖)的内孔,通过压力测试确保没有内部隐藏的缺陷存在。燃油泵的柱塞套(顶盖)和柱塞是精密偶件,配合间隙0.025~0.035 mm,因要符合排放法规的要求,设计图纸不能够更改。主要加工难点如下:

(1)柱塞套内孔H7配合公差,内孔表面渗氮处理,粗糙度RMS 0.05,圆柱度0.01,与安装端面跳动0.01;

图4 燃油泵轴侧图(安装在分配块上)

图5 燃油泵剖视图

(2)柱塞表面渗氮处理,外圆粗糙度RMS 0.1,圆柱度0.004,与端面垂直度0.005。

燃油泵加工难点解决方案:

(1)柱塞套粗加工、高温去应力,内孔半精磨后,离子渗氮处理,一次装夹精磨内孔和安装端面,精密研磨内孔;

(2)使用精密气动量仪检测内孔尺寸并记录用来配磨柱塞;

(3)柱塞渗氮后在高精度外圆磨上磨外圆和端面,外圆留余量,经低温去应力和人工时效处理后备用;

(4)根据每个柱塞套内孔测精密测量数据在瑞士斯图特(STUDER)S30超精密外圆磨床上磨削外圆。

图6 柱塞套压力试验图

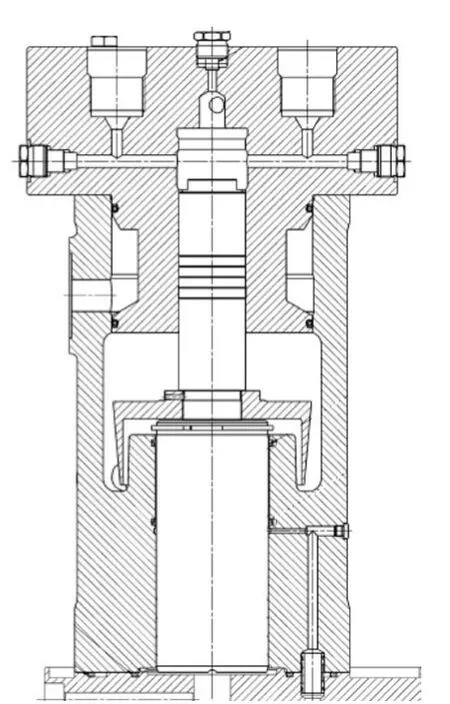

2.3 排气阀执行机构

排气阀执行机构如图7所示,主要包含气缸壳体,上盖,下盖,一级活塞,二级活塞套。气缸壳体采用球墨铸铁铸造,关键是要控制好铸件的质量。所有非加工面和加工面都要目测检验,非加工面的所有可视缺陷不需要可打磨去除,打磨的表面要圆滑过渡,而且要经过渗透着色检测。所有加工面部允许有可视的缺陷。加工后要按规范进行压力和泄漏检测,确保内部无缺陷。

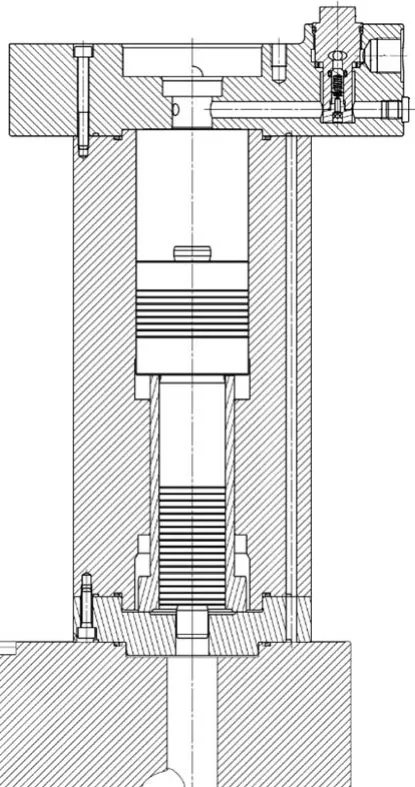

图7 排气阀执行机构剖视图

2.4 液压气缸单元(HCU)装配前后的清洗和去毛刺

液压气缸单元(HCU)所包含的分配块及其相连的液压部件含有非常小的工作间隙,整个液压系统对于脏物和细小的碎屑非常敏感。所有零部件在装配前必须去毛刺和清洗,所有内孔必须要用内窥镜仔细检查,防止异物进入液压系统。

(1)用软球头珩磨刷来去除内孔的毛刺;使用有机溶剂和超声波清洗机中清洗内外表面,目测表面应无油脂和脏物;清洗后用压缩空气反复干吹各孔内部。

(2)使用煤油或类似脱脂清洗液冲洗所有内孔,冲洗后用压缩空气吹干。

(3)目测所有孔的表面清洁度,用内孔检测仪或内窥镜检查所有深孔的内表面确保无脏物和毛刺。

(4)清洗后检查确认所有孔干净和无脏物、毛刺后,在孔内部填充气相防锈剂或刷涂防锈剂,之后立即用塑料堵头或胶带封闭所有开放孔口,防止脏物进入。

3 结束语

液压气缸单元是ME机型的新增核心部件,通过关键零部件的试制,交客户检测、测试,并装机使用。国产化的液压气缸单元长时间在船舶主机实际工作环境中装机运行,性能稳定、可靠、寿命符合设计要求。

在船用柴油机国产化过程中除了引进图纸和标准规范外,也应尽可能引入国外加工工艺。关键零部件在国产化过程中应重视工艺过程控制,关键控制点和特殊过程要提前策划,编写过程控制方案、技术要求落实到人员,加工操作前要清楚工艺要求,如何控制,会出现什么问题,出现问题如何解决。要重视国外加工工艺和技术的充分消化、吸收,要结合国内人员水平、工艺装备、原材料质量等实际情况改进。