热解法处置含油污泥环境影响评价实践

刘群 唐林川雄

摘要:含油污泥是石油天然气开采行业主要的固体废弃物之一,而热解法是处置含油污泥,达到资源化利用和无害化处置的有效手段之一。本文主要论述将废旧轮胎热解设备应用于含油污泥热解处置的环境影响评价实践,介绍主要工艺流程和产污节点,分析该类装置环境影响评价的主要内容和技术要点,论证该类装置运行的环境可行性。

关键词:含油污泥;热解;环境影响评价

Abstract:Oily sludge is one of the main solid wastes in the oil and gas mining industry, and pyrolysis is one of the effective means to dispose oily sludge to achieve resource utilization and harmless disposal.This paper mainly discusses the application of waste tire pyrolysis equipment to the environmental impact assessment practice of oily sludge pyrolysis disposal, introduces the main process flow and pollution production node,analyzes the main contents and technical points of environmental impact assessment of this kind of plant,and demonstrates the environmental feasibility of the operation of this kind of plant.

Key words:Oily sludge;Pyrolysis;Environmental impact assessment

1 背景介绍

含油污泥是石油天然气开采行业主要的固体废物之一,主要来源于原油脱水处理、集输转运过程、钻井修井、含油污水处理等过程,事故状态下管线穿刺、井喷等也会产生落地油泥。根据国家统计局公布的数字,2018年中国原油产量1.9×108t,按照含油污泥产生率3%粗算,含油污泥产生量约为5.7×106t,此外,还有大量历史遗留的大量含油污泥及受污染土壤也亟须处置。含油污泥的主要成分为固形物(受污染泥土、原油携带的岩石碎屑、其他杂物等)、水及混入其中的石油烃类等。石油烃类为毒性难以自然降解的物质,如处置不当,进入土壤后,土壤颗粒会被油类物质包裹,堵塞导水通路,影响土壤的通透性[1],改变土壤的结构和性质,进而影响植物营养的吸收,随着降水淋滤作用及蒸发作用,这些有害物质还会迁移进入地下水环境和大气环境。

含油污泥的处置利用是目前油气田环境保护工作的主要任务之一。针对含油污泥的处置,成熟的工艺主要包括机械分离法、化学热洗法、溶剂萃取法、热解法、焚烧法等,其中热解法具有快速有效,回收油可进一步提炼,处理能力高[2]等优点。西北某企業引进32条废旧轮胎热解炉生产线,用于处理某大型油田大量历史遗留的干化油泥,取得了良好的效果。对该装置的环境影响评价主要包括工艺原理、工艺流程、产污环节、污染特征及主要污染防治措施等内容。

2 工艺原理

含油污泥的热解是在高温、缺氧的条件下,利用含油污泥中的有机物的热不稳定性而引起有机物的热分解的过程,最后得到含油污泥热解的三相产物,分别为气体、液体和固体,也被称为干化热解技术。由于含油污泥中含有大量碳氢化合物,包括烷烃、环烷烃、烯烃、芳香烃、沥青质和胶质等。在无氧条件下,油泥高温加热发生复杂的化学反应,这些反应主要分为两种:一种是裂解反应,属于吸热过程;另一种是缩合反应,属于放热过程[4]。

由于含油污泥热解影响因素较多,其转化机理较为复杂,目前尚不完全清楚,一般热解的主要过程为:在100~120℃之间,进行的是物理干燥,主要分离油泥中的游离水;在低于250℃时,脱离油泥中的结合水、O2和S,并产生CO2、H2S等物质;在250℃时,聚合物开始进行裂解;在340℃时,脂肪族化合物开始进行裂解,甲烷等烃类分离;在380℃时,干馏的产物会呈焦着状态粘在碳化物上;在400℃时,碳氧化合物和碳氮化合物开始裂解;在400~420℃之间,沥青类化合物转化为热解油和热解焦油;低于600℃时,沥青类物质裂解成为耐热物质;在600℃以上时,烯烃芳香族将会生成[5]。

3 工艺流程

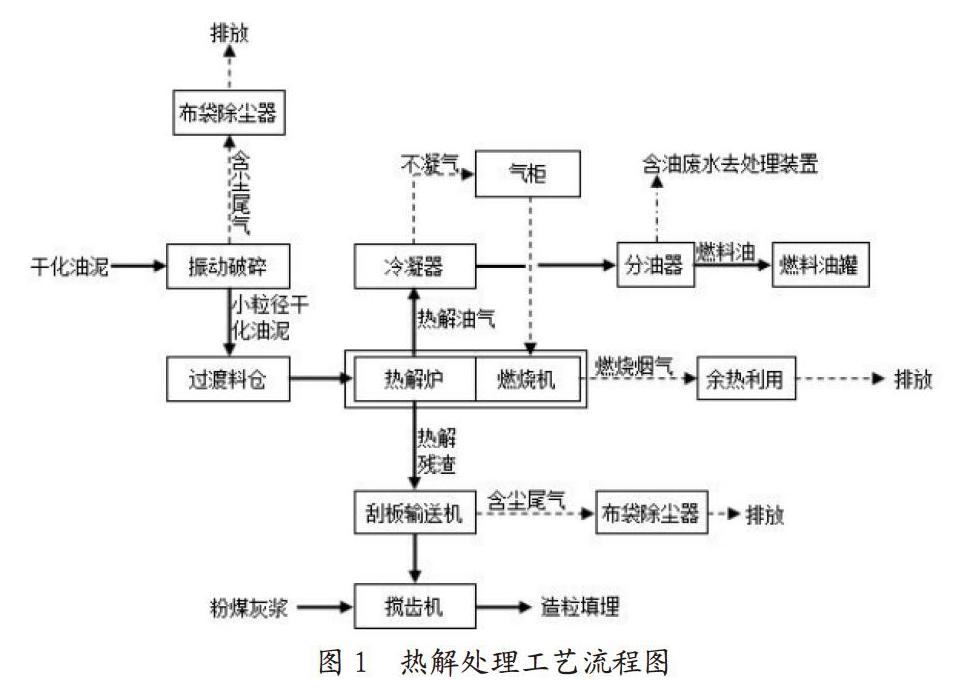

本项目采用某上市公司已投入应用的连续化轮胎热解生产线,核心设备为密闭绝热低温热解炉,包括上料及预处理系统、热解系统、出料系统三部分。

3.1 上料及预处理系统

利用起重设备从储池中抓取干化油泥并将其送至颚式破碎机破碎至规定粒径,并由进料机按照设定数量将其送至热解炉内。

3.2 热解系统

热解炉由炉膛和燃烧机两部分组成。炉膛为隔绝空气的微负压环境,电机带动炉膛旋转,炉膛内填充有耐热瓷球,与干化油泥充分接触,物料与瓷球一起通过热解炉外层的螺旋轨道向后运行,依次经过炉内的低温、中温、高温区,分解出水蒸气、油气,油气、水蒸气经冷却后,得到燃料油、冷凝水及不凝气,进入分油器使气液分离,燃料油进入集油罐,作为产品出售。炉膛所需热能由燃烧机提供,燃烧机主要使用热解产生的不凝可燃气,不足部分补给柴油、燃料油、天然气等辅助燃料。热解过程中所含水分冷凝形成的含油污水送含油废水处理装置。热解烟气经余热利用后达标排放。最高热解温度控制在500℃以下。

3.3 出料系统

热解炉残渣经过两级间接水冷降至安全温度后由刮板输送机输送,与粉煤灰浆配比进行挤压造粒,然后外送进行综合利用。工艺流程如图1所示。

4 产污环节及污染源分析

4.1 废气污染源分析

装置废气主要有两部分:热解炉烟气和工艺粉尘。

4.1.1 热解炉烟气

热解炉燃烧机的燃料来源有两种,一种是热解炉自身产出的不凝可燃气,另一种是外供的补充燃料(如柴油、燃料油、天然气、煤气、沼气等)。外供补充燃料宜为清洁能源,不应使用生态环境部《高污染燃料目录》中的燃料;不凝可燃气的组分与所处置油泥的来源有关,大部分为C1~C8的轻烃,与天然气组分相类似,一般来说,低硫油气田干化油泥中基本没有或只有较低含量的硫分存在,因此不凝气中硫化氢含量较低。上述燃料在热解炉的燃烧机内充分燃烧,污染物有二氧化硫(SO2)、氮氧化物(NOX)及颗粒物等。因热解为隔绝空气低温操作,且油泥中基本无卤代烃等含氯成分,因此烟气中较少有二噁英存在。

4.1.2 工艺粉尘

工艺粉尘主要产生于上料破碎和出料工序,由于干化油泥一般呈胶结状态,破碎起尘量较低;热解后的残渣基本无水分,且粒径极小,极易起尘,因此需采取密闭输送方式并配套除尘设施。

4.1.3 无组织废气

装置带压密闭运行,但法兰、阀门及炉膛进出口等部位免不了有气体的散逸,主要为轻烃气体,计为非甲烷总烃(NMHC)。

4.2 废水污染源分析

热解过程不使用新水,废水来源为干化油泥中所含水分,经热解冷凝而产生,因此废水产生量与所处理对象的含水率紧密相关,其污染成分也视油泥成分(特别是重金属成分)而定。通常,原油处理站、转油站、污水处理站等油气集输环节产生的油泥成分较为单一,冷凝含油水中的主要成分为石油类,其他物质较少。钻井作业、井下作业由于大量使用化学药剂及各种助剂,会导致冷凝废水中其他有害成分存在。

4.3 固廢污染源分析

装置不会产生新的固体废物,干化油泥热解产生的残渣含水率极低,主要成分为不可分解的固形物,此外还残留少量的石油烃类及其他有害物质如重金属等。

4.4 噪声污染源分析

主要噪声产生设备为鼓风机、引风机、大功率机泵等,噪声级范围在80~95dB(A)之间。

5 主要污染治理措施

5.1 废气污染治理措施

5.1.1 热解炉烟气治理措施

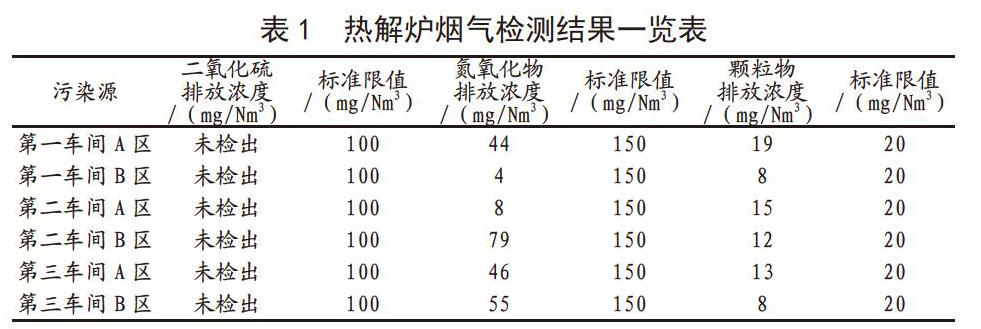

热解炉烟气中的氮氧化物主要通过采取低氮燃烧技术进行控制。热解炉配套安装意大利进口天然气低氮燃烧器,有效控制炉膛火焰温度控制在低氮燃烧温度区间,减少氮氧化物的生成。由于生产期间处置的为低硫油藏干化油泥,因此未采取相应的脱硫措施,但装置预留了碱法脱硫相关设备。目前国家尚未颁布相应的含油污泥处置污染排放标准,根据工艺热点及污染特征,推荐执行《石油化学工业污染物排放标准》(GB31571-2015)相关限值。根据2019年11月对装置热解炉烟气的检测,污染物排放浓度远低于该标准限值,能够实现达标排放。数据见表1所示。

5.1.2 粉尘治理措施

工艺粉尘的治理较为成熟,一般选择具有脉冲振打功能的布袋除尘器即可。热解废渣的输送以气力管道输送为佳,也可采用绞龙或皮带输送,但须对绞龙、皮带及落料点进行密闭处理。

5.1.3 无组织废气治理措施

对装置输送油品的泵、压缩机、阀门、开口阀或开口管线、法兰及其他连接件、泄压设备、取样连接系统、其他密封设备等环节应进行泄漏检测及控制;热解车间内应按规范设置可燃气泄漏检测及报警器材。

5.2 废水污染治理措施

热解废水的处置工艺视出水排放去向而定。本装置将废水处置至回用标准,用于其他生产工艺的补水,因此处理手段较为严格,采取“除油+催化氧化+DAF气浮+多介质除油+两级接触氧化法+两级生物滤池+斜管沉淀”处理,处理后达到《石油化学工业污染物排放标准》(GB31571-2015)表1水污染排放限值直接排放的要求,回用于生产装置,也能满足《城市污水再生利用 绿地灌溉水质》(GB/T25499-2010),用于厂区绿化。

5.3 固废污染防治措施

2019年12月,该装置对产出的热解残渣按照上述技术规范开展了有害物质含量鉴别,从鉴别结果看,热解残渣中的石油类含量为0.55%,满足《废矿物油回收利用污染控制技术规范》(HJ607-2011)及《陆上石油天然气开采含油污泥资源化综合利用及污染控制技术要求》(SYT7301-2016)中含油污泥处置后残余物中石油类含量应≤2%的要求。

热解炉残渣须按照《危险废物鉴别技术规范》(HJ298-2019)》《危险废物鉴别标准》(GB5085.1-7)相关要求开展鉴别,鉴别结果为一般工业固废的,则应开展综合利用,利用途径包括制砖、作为水泥生产添加剂、混凝土配料、改良作为农业土壤、作为建筑填料等,也可进入一般工业固废填埋场填埋。

由于热解炉渣具有密度低、粒径小、含水率低的特点,因此极易起尘,所以贮存、装车过程也必须采取相应的防尘措施。本装置采取的是将残渣与粉煤灰浆配比后挤压造粒,形成固体大颗粒,降低起尘率。也可根据利用途径,在满足包装、运输要求的前提下,采取其他防尘措施。

5.4 噪声污染防治措施

在满足工艺设计的前提下,对主要生产设备如空压机、鼓风机及各种泵类等,要尽量选用低噪声产品,并对基础进行减震处理,风机进出口采取软连接。

6 结语

将废旧轮胎热解设备应用于含油污泥处置,通过对含油污泥进行低温热解,实现油气分离,回收燃料油作为再生资源,可燃气自供设备用能,实现能源循环利用,处理后的热解残渣进行综合利用,废气、废水、噪声均能够实现达标排放;固体废物处置符合“减量化、资源化、无害化”的原则,工艺可靠,处理效果良好,符合清洁生产理念和循环经济思想,同时也能为企业创造良好的经济效益,具备大力推广的技术可行性,其处理过程中对环境的影响也是可以接受的。

参考文献

[1]李科静.石油污染对土壤的影响与对策[J].技术与市场,2016(11):1.

[2]王玉华,等.含油污泥处置技术的新发展及其应用现状[J].安全与环境工程,2018,25(3):103-110.

[3]HUANG Q,WANG J,QIU K,et al.Catalytic pyrolysis of petroleum sludge for production of hydrogen-enriched syngas [J]. International Journal of Hydrogen Energy,2015,40(46):16077–16085.

[4]屈撑囤,李金灵,朱世东,等.油气田含油污泥处理技术[M].北京:石油工业出版社,2017.

[5]孙东,王越.含油污泥热解处理技术研究进展[J].山东化工,2018,48(13):62-66.

收稿日期:2020-06-27

作者简介:刘群(1982-),男,汉族,本科学历,中级工程师,研究方向为环境影响评价、环境规划。