金创冶炼自动化控制系统的建设和应用

段 强,王金超,赵义峰,包 允,戴希章,伊山廷

(山东金创金银冶炼有限公司,山东烟台 265615)

1 自动化控制系统项目目标

自动化控制系统的目标:通过可编程序存储器,在其内部存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,并通过数字式、模拟式的输入和输出,实现控制各种类型的机械或生产过程,以现场可视监控技术手段和自动控制系统结合,加强企业设备监管力度,提高企业设备管理水平,降低人工操作劳动强度。

(1)物料管理。通过系统数据自动采集,各种流量和所有数据的统计全部由计算机自动完成,形成班组、每日、月度生产汇总报告,对班组、每日、月度生产情况进行比对。

(2)安全预警。加快设备运行故障和异常报警处理,加强储罐液位状态的监控,根据实时数据采集及分析,对频繁报警设备进行监控检修,对报警储罐液位变化频次多的部位进行流程控制分析,稳定流程操作方式。

(3)现场监控。通过现场各处可视摄像装置安装,形成对现场设备的可视化监控,随时实地掌握各种设备运行状态,提升了现场监控能力,减少安全事故发生。

2 自动化控制系统的特点

CPU 的程序分为操作系统和用户程序,自动化控制系统(PLC)采用循环执行用户程序的方式,操作系统用来处理PLC的启动、刷新过程印象输入/输出区、调用用户程序、处理中断和错误、管理存储区和通信等任务(图1)。

图1 自动化控制系统

(1)远程控制功能。通过逻辑控制、定时控制、计数控制、顺序控制,实现远程操作设备的能力。

(2)数据采集、存储与处理功能完备,数据准确性高。通过数学运算、数据处理、模拟数据处理,有效进行数据采集,并保证准确性。

(3)实现通信、联网手段多样化。查询方式更容易,提供手机端、PC 端等查询方式。

(4)人机界面功能。保证数据及时上传,及时反应流程各项指标。

(5)输入/输出接口调理功能。具有A/D、D/A 转换功能,通过I/O 模块完成对模拟量的控制和调节。位数和精度可以根据用户要求选择。具有温度测量接口,直接连接各种热电阻或热电偶。

(6)安全性。数据保密性强,运用多种加密算法,确保数据安全无泄漏。

(7)可靠性。系统自动对上传的原始数据进行备份存储,保证数据准确、完整无丢失。

3 自动化控制系统方案实施

自动化控制系统包括可视系统和控制监控系统两部分。

(1)可视系统。通过现场安装的35 个监控摄像头,对氰化工艺优化项目流程所有设备、设施进行实时监控,监控画面通过中控室大屏幕显示。

(2)控制监控系统。通过PLC,编制组态模型,与流程内各设备、储罐监控设备相连,实现数据传输、计算,并通过中控室大屏幕显示。

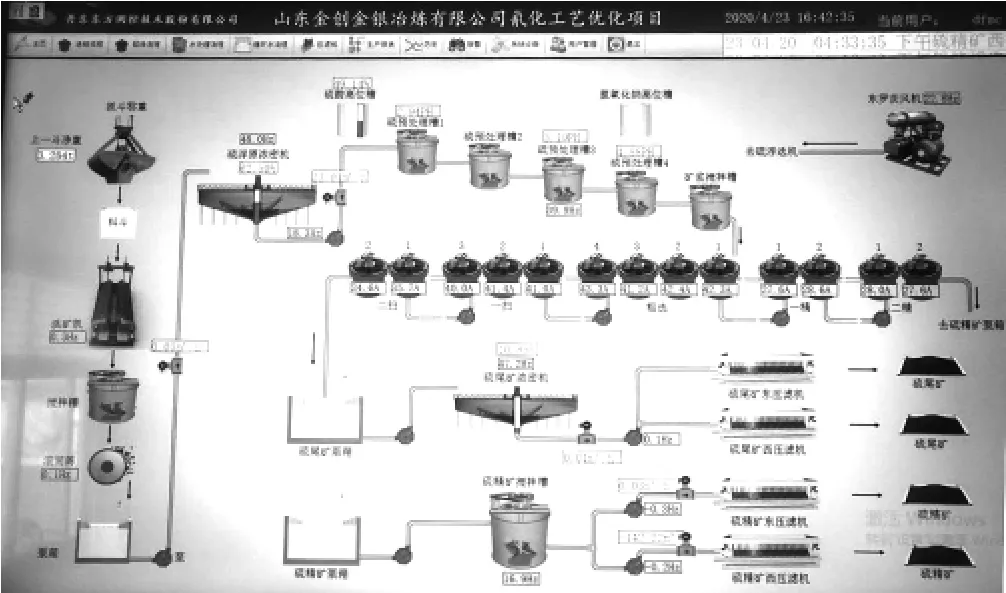

(3)方案措施。2019 年11 月开始,对氰化工艺流程现场进行实地查看,在流程各处进行监控摄像头布线和摄像头的安装。中控室大屏幕安装到位,终端电脑安装。在各设备控制柜连接线路,与系统对接。各设备关联管路连接流量计,各储槽安装超声波探头和模拟探头液位计,安装pH 计和温度计,进行数据线路安装,最终与终端电脑相连接,实现数据和画面的实时传输。终端电脑进行组态设计、数据程序编程,将现场各检测设备数据进行汇总。按照流程的整体运行情况,设计5 组组态示意图,直观反应整个流程设备的运行状态(图2)。

4 系统监测功能的实现

图2 设备状态

自动化控制系统建设,主要为实现氰化优化工艺项目的实际监控,对流程控制、设备管理进行检测,降低人工劳动强度,实现自动控制的功能。自动化控制系统作为设备管理系统的核心,其功能实现主要体现在以下7 个方面:

(1)累计报表管理。按生产实际管理布局实现累计报表的管理,包括班组、每日、每月,可查询历史报表情况,并提供数据报表导出功能。

(2)分时流量统计分析。按照尖峰平谷分段实现用电数据统计,电量可分时、分段进行显示,提供以月、年等分段比例。

(3)实时设备电能分析。瞬时电流、电压、设备调频频率直接显示记录,对设备情况实际进行掌控。

(4)生产报表分析。通过班组、每日、每月的同比、环比等分析项目,实现流程运行指标和物料的综合对比,为后续生产提供数据参考。

(5)大屏可视化监控。通过大屏的展现效果,实现用能的可视化管理需求。

(6)设备、液位异常实时报警。通过设置设备和储罐液位的安全警戒线,超限、低限后实时报警,实现设备运行状态的实时监控。

(7)历史流量、pH 值、液位曲线对比。可对比任意时间段的流程运行情况,提供多种时间间隔的运行曲线,以满足客户的不同需求。

5 自动化控制系统效益实现

自动化控制系统通过可编程序存储器数字式、模拟式的输入和输出,实现控制各种类型的机械或生产过程,将设备运转情况展示为看得见的数据,同时针对监测的数据对流程运转情况进行实时监控。以现场可视监控技术手段和自动控制系统相结合,加强企业设备监管力度,提高企业设备管理水平,通过数据对生产效率低下的用能设备进行节能化改造。降低人工操作劳动强度,精简人员4 名,节省企业人工费用24 万元/年。

自动化控制系统可以使车间领导通过平台的监控功能,对设备运转整体质量(电压、电流、频率、处理量等)进行实时监控,监测机械设备运行状态,保证生产的安全、高效、正常运行。同时其强大的数据采集分析功能,使导出的数据高效准确,大大方便了对生产的及时控制与调整。

—— 储罐