电阻加热炉电能质量治理

李 飞,安文刚

(西部超导材料科技股份有限公司设备动力部,陕西西安 710018)

0 引言

西部超导材料科技股份有限公司成立于2003 年,公司主要从事高端钛合金材料、高性能高温合金材料、超导材料的研发、生产和销售,是我国航空用钛合金棒丝材的主要研发生产基地,是目前国内唯一实现超导线材商业化生产的企业,也是国际上唯一的铌钛铸锭、棒材、超导线材生产及超导磁体制造全流程企业。主型生产设备有:真空自耗电弧炉、液压快锻机组、电阻加热炉、精锻机、拉丝机等。

1 电阻加热炉对供电系统的影响

电阻加热炉在工业领域被广泛使用,它功率大、持续工作时间长、使用频次高,属于高耗能设备。且大多通过可控硅实现电气调功控制,因此会产生较大的非线性负载,导致系统谐波电流偏高等电力危害,也产生了一系列不安全因素,严重影响电能质量。

近年来,公司多个生产线升级治理、扩容,新项目建设快速推进,用电负荷随之大幅增加。尤其是电加热设备(以电阻加热炉为主)耗电量占公司总用电量的40%,此类设备在运行中所产生的大量谐波、电压畸变等不安全因素严重降低了电能质量,甚至远低于国家电能质量标准。整个供电系统的最初设计配置已满足不了用电需求,如:系统无功补偿容量严重不足,功率因数低,谐波污染严重,供电质量明显下降,设备故障率高,严重影响供电系统安全运行的同时,也造成电能的浪费,亟待治理。

我国能源形势趋向紧张,能源短缺给长期能源消耗大的机械加工制造业带来巨大的冲击。节能降耗形势严峻,制造型企业走节能降耗之路是大势所趋,也是企业降本增效的一项基本措施。

2 电能质量及国际标准概述

2.1 电能质量

电力系统中,发、输、变、配和用同时完成,各环节连接在一个系统。由于某种因素导致电力设备故障或误操作的电压、电流或频率的静态偏差和动态扰动都统称为电能质量问题。电能质量主要技术指标有:供电电压允许偏差、电网谐波、三相电压允许不平衡度、电压波动和闪变、暂时过电压和瞬态过电压和电力系统频率允许偏差。

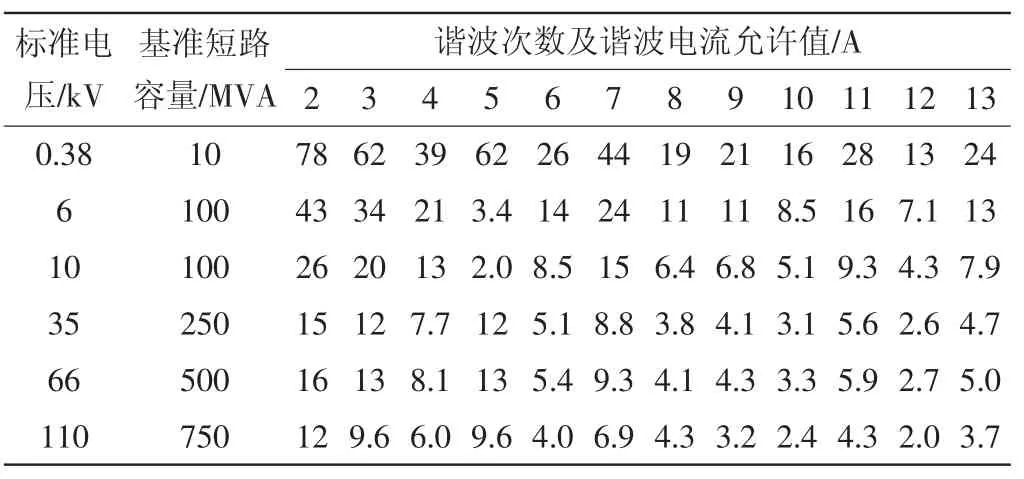

2.2 电能质量国家标准中谐波电流和谐波电压限值(表1、表2)

表1 注入公共连接点的谐波电流允许值(GB/T 14549—1993)

3 电阻加热炉供电系统电能质量检测分析

3.1 量测说明

测量地点:4500 t 锻造一车间电阻加热炉供电系统。

系统主要负载设备:锻造车间6 台电阻加热炉、锻造机辅助电源、水泵、天车等。

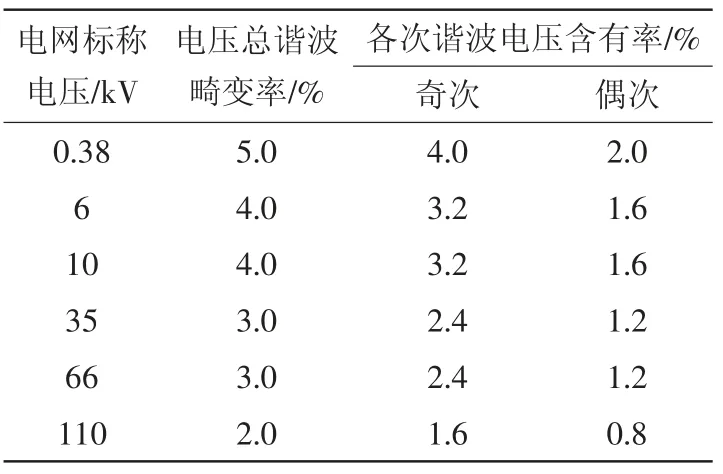

表2 公用电网谐波电压限值(GB/T 14549—1993)

无功补偿方式:纯电容补偿,且补偿量不足。

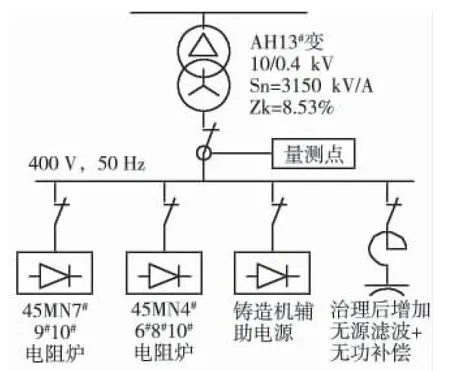

电力系统及量测位置如图1 所示。

3.2 治理前量测数据

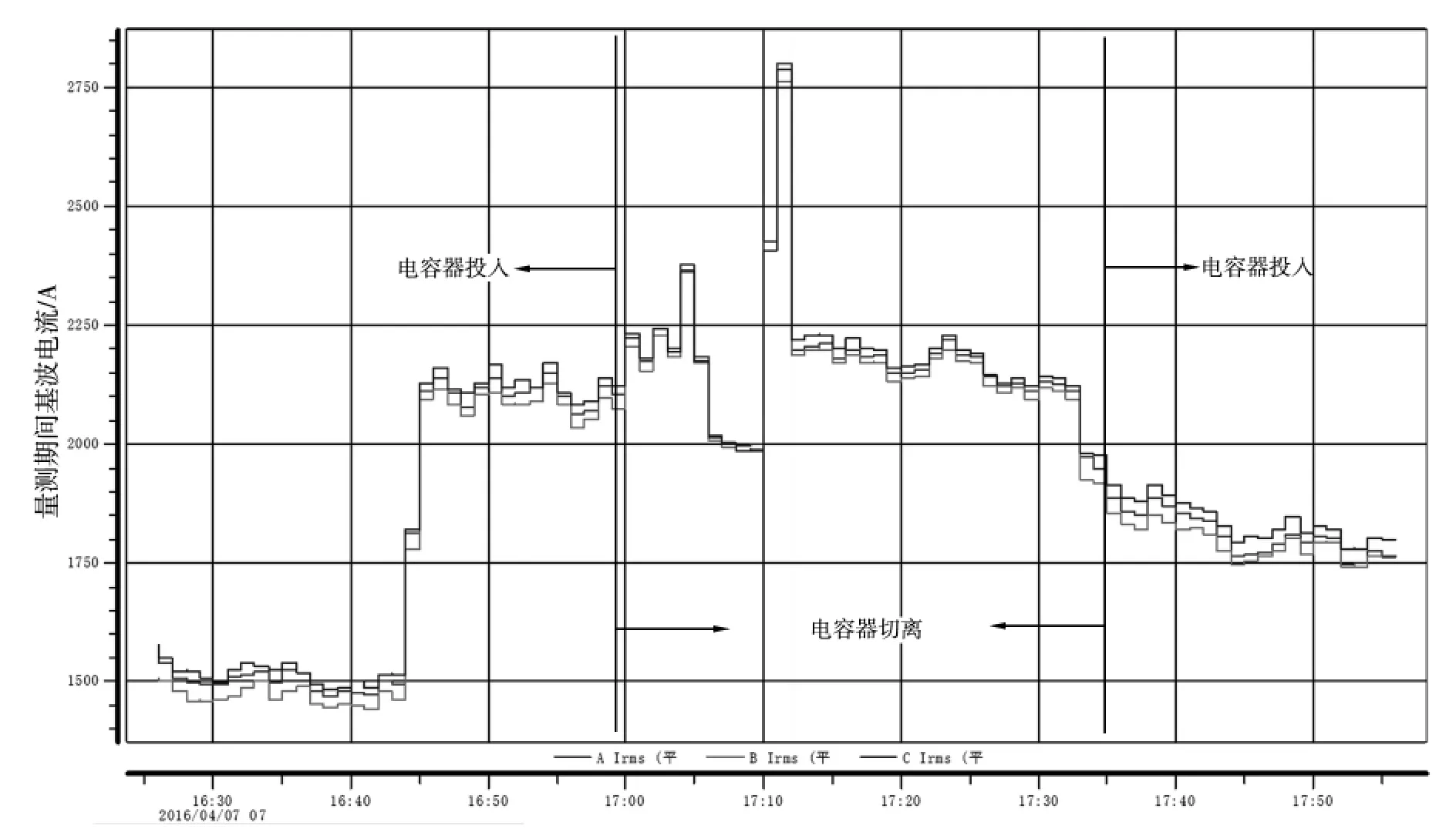

3.2.1 量测期间基波电流趋势(图2)

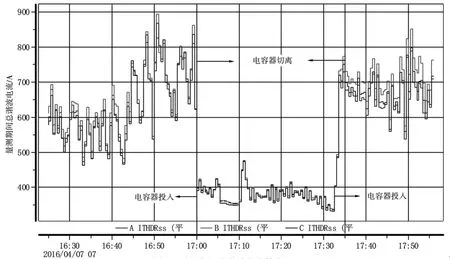

3.2.2 量测期间总谐波电流趋势(图3)

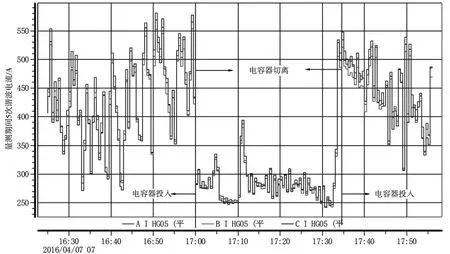

3.2.3 量测期间5 次谐波电流趋势(图4)

图1 电力系统及量测位置

图2 量测期间基波电流趋势

图3 量测期间总谐波电流趋势

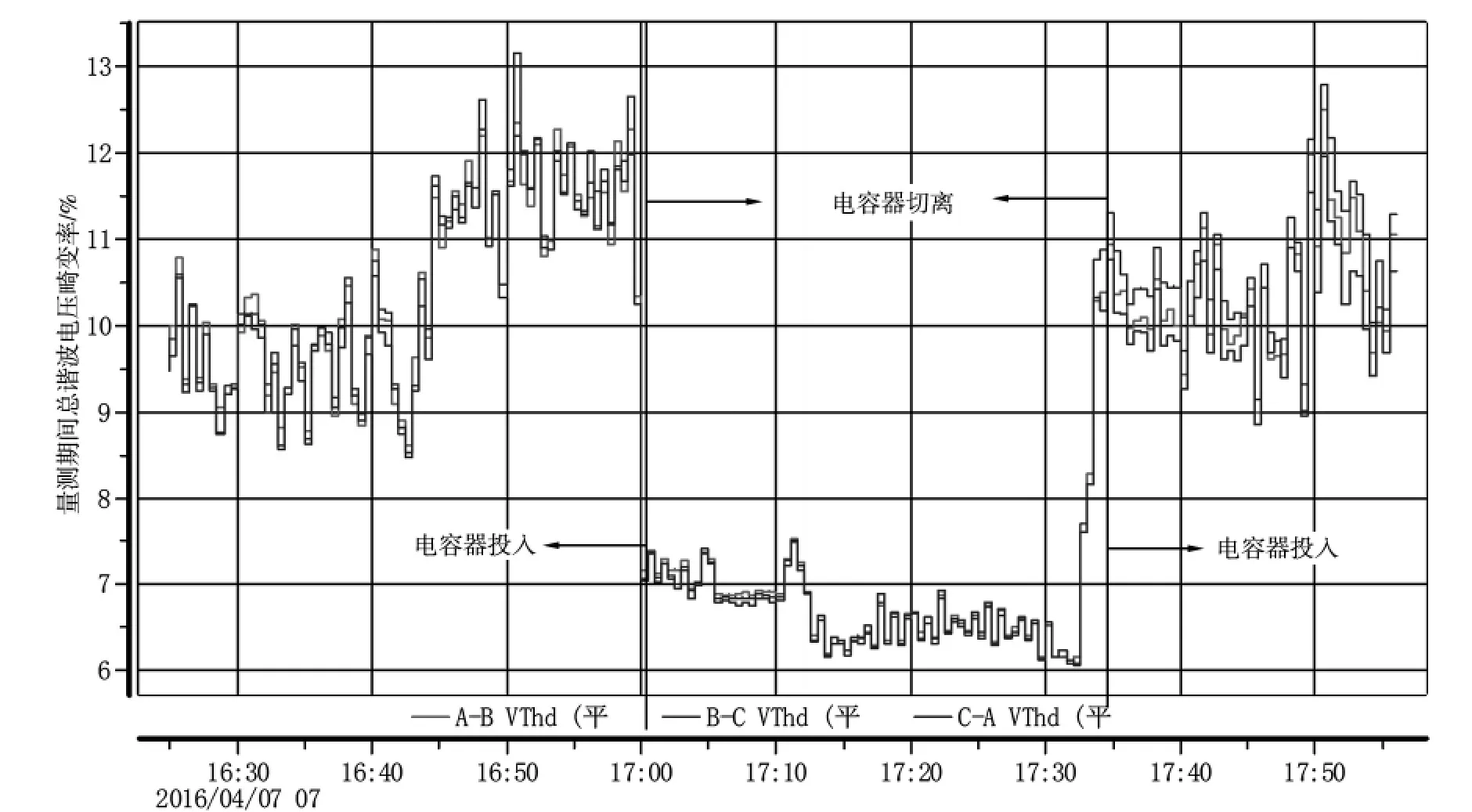

3.2.4 量测期间总谐波电压畸变率趋势(图5)

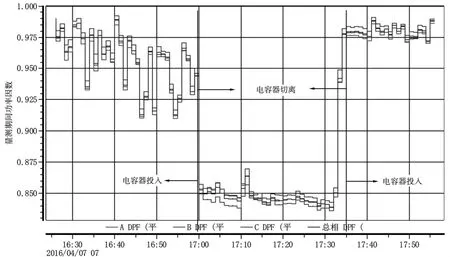

3.2.5 量测期间功率因数趋势(图6)

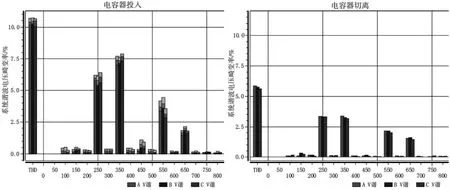

3.2.6 系统谐波电压畸变率频谱(图7)

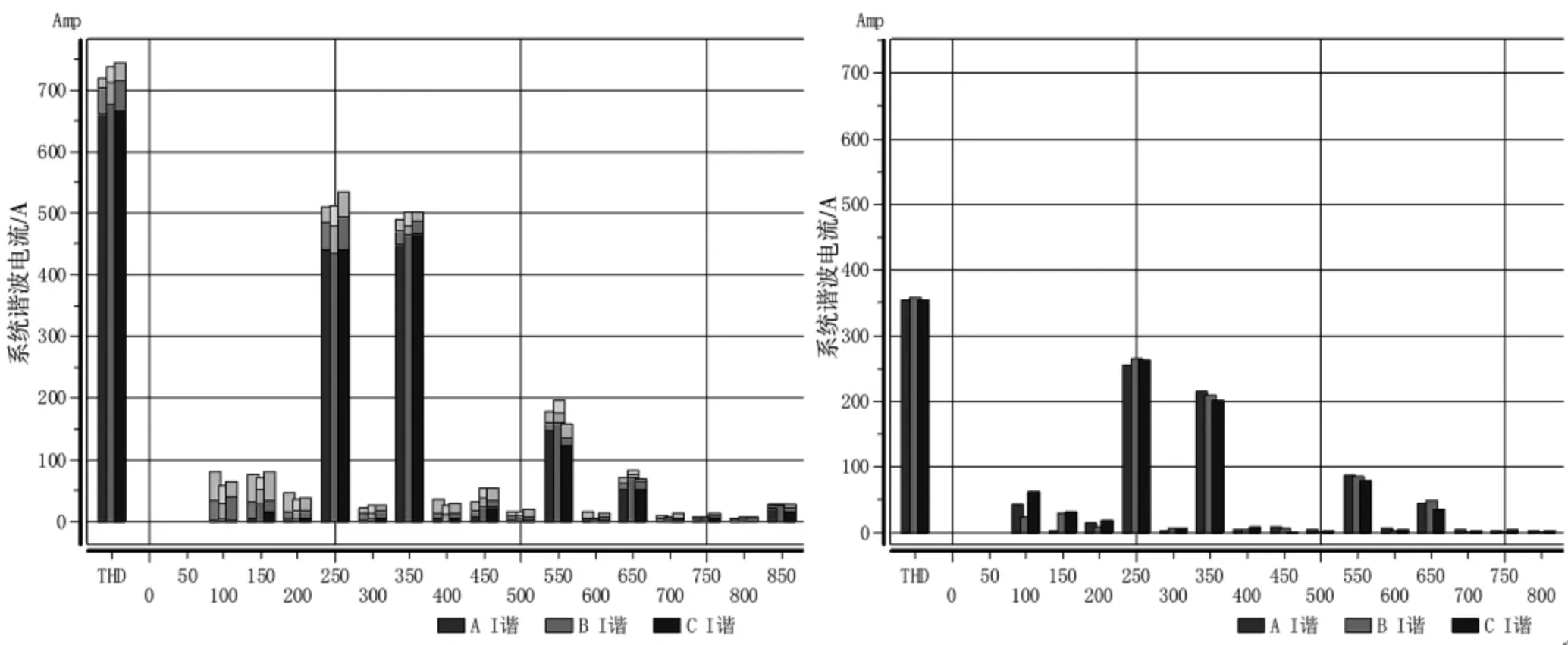

3.2.7 系统谐波电流频谱图(图8)

3.3 量测数据分析

为了真实、有效检测系统电能质量和科学分析现有纯电容补偿设备的运行效果,采取原有补偿电容器切离和投入两种方式。分析结果如下:

(1)在电容器切离状态下检测(系统运行原始数据)。基波电流在2200 A 左右(图2 量测期间基波电流趋势图所示)。总谐波电流在350 A 左右(如图3 量测期间总谐波电流趋势图所示),5 次谐波电流在254 A 左右(如图4 量测期间5 次谐波电流趋势图所示)。总电压畸变率在6 %左右(如图5 量测期间总谐波电压畸变率趋势图所示),5 次电压畸变率3.2%左右(如图7 系统谐波电压畸变率频谱图所示)。功率因数0.85 左右(如图6 量测期间功率因数趋势所示)。

图4 量测期间5 次谐波电流趋势

图5 量测期间总谐波电压畸变率趋势

(2)采用传统的纯电容补偿(或电容器串电抗补偿)方式虽然能提高功率因数,但电容器投入时,由于系统谐波引起谐振,反而严重放大了系统谐波含量,增大了谐波电流和电压畸变率。如图7 系统谐波电压畸变率频谱图和图8 系统谐波电流频谱图所示。

(3)根据系统运行工况,综合分析检测数据,系统电压畸变率和谐波电流含量远大于国标GB/T 14549—1993 规定的限值(电能质量国家标准体系中谐波电流和谐波电压限值分别见表1 注入公共连接点的谐波电流允许值和表2 公用电网谐波电压限值)。系统电能质量差,亟待解决。

(4)系统运行现状:因谐波影响,变压器、电容器、接触器、线缆等电气设备元件运行温度高、故障频发、维护维修成本高,降低了变压器、电容器等设备的利用率和使用寿命。而且,系统存在的大量谐波电流造成电能的严重浪费。

4 解决方案

综上所述,经过数据分析和系统实际工况,对此加热炉供电系统存在的电能质量问题,采取无源滤波(NCSF)+无功补偿综合治理方案,达到以下目标:

(1)功率因数由0.85 提高至0.95。

(2)总谐波电流<150 A,3 次、5 次谐波电流含量符合标准。

(3)电压总畸变率≤5%。

图6 量测期间功率因数趋势

图7 系统谐波电压畸变率频谱

根据上述检测数据,经计算,拟采取无源滤波装置231 kvar(谐波电流按340 A 计算),无功补偿容量416 kvar,总输出容量647 kvar(无功功率需求约700 kvar)。

5 总结分析

重新设计的电能质量治理设备投运后,经运行检测,系统各项电能指标较治理之前有明显改善,完全符合国标规定。

5.1 治理后系统监测数据

5.1.1 治理后基波电流趋势(图9)

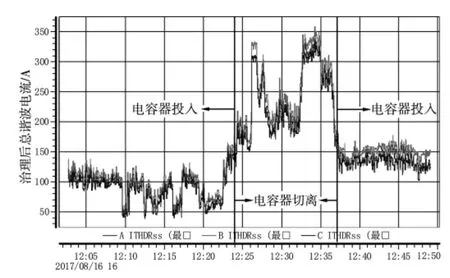

5.1.2 治理后总谐波电流趋势(图10)

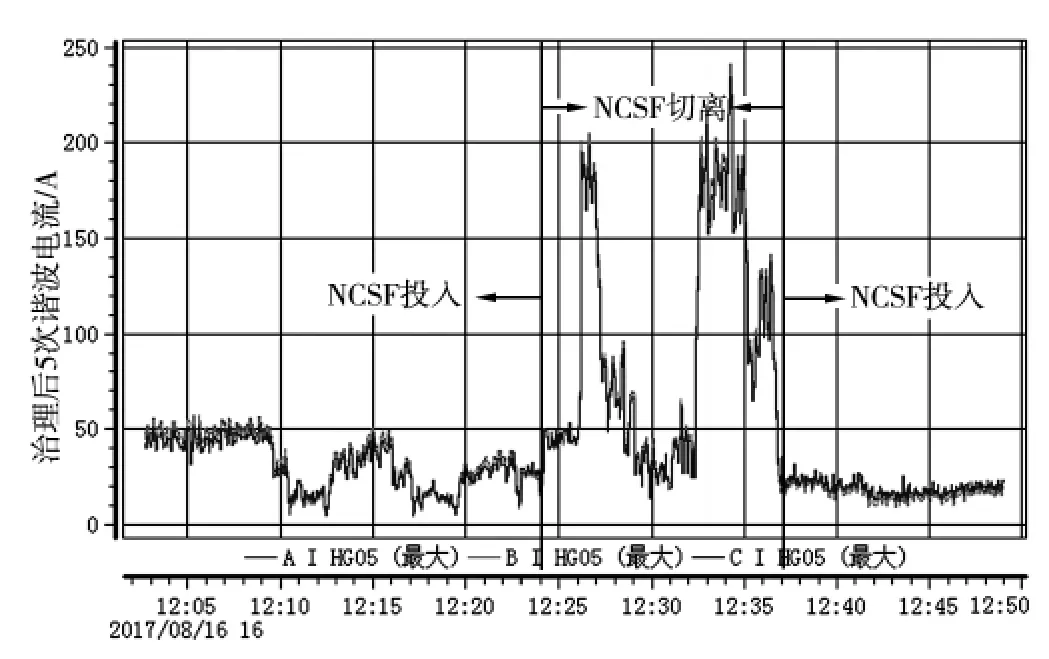

5.1.3 治理后5 次谐波电流趋势图(图11)

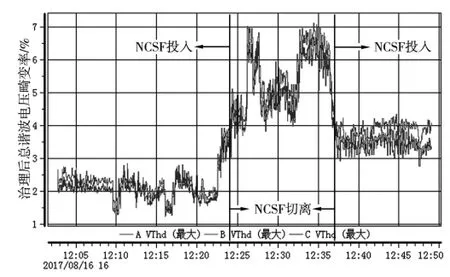

5.1.4 治理后总谐波电压畸变率趋势(图12)

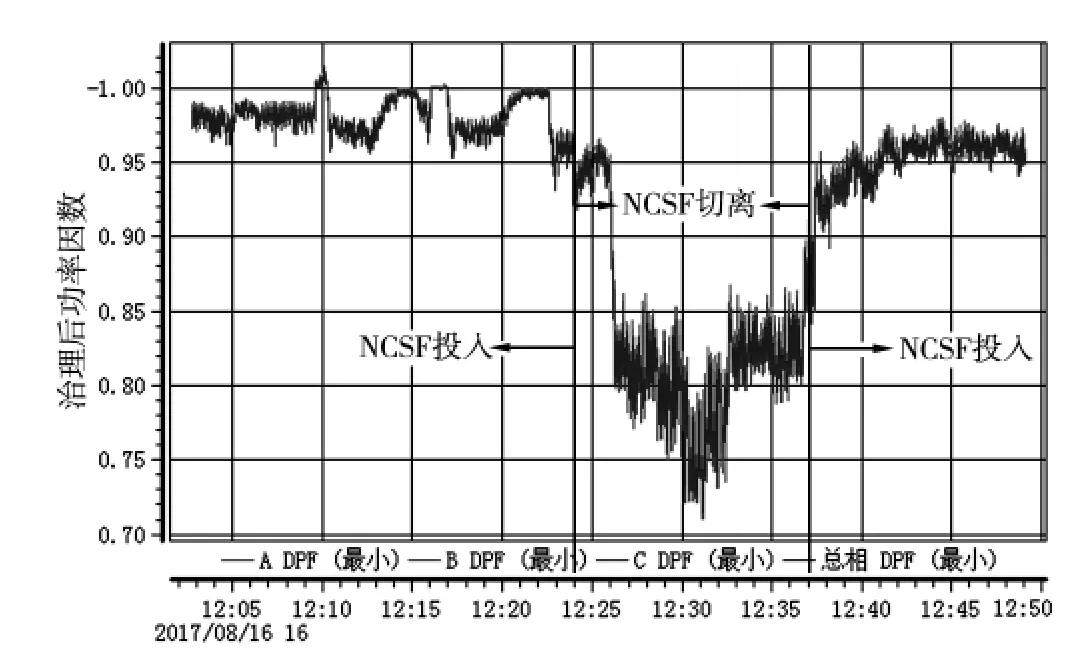

5.1.5 治理后功率因数趋势图(图13)

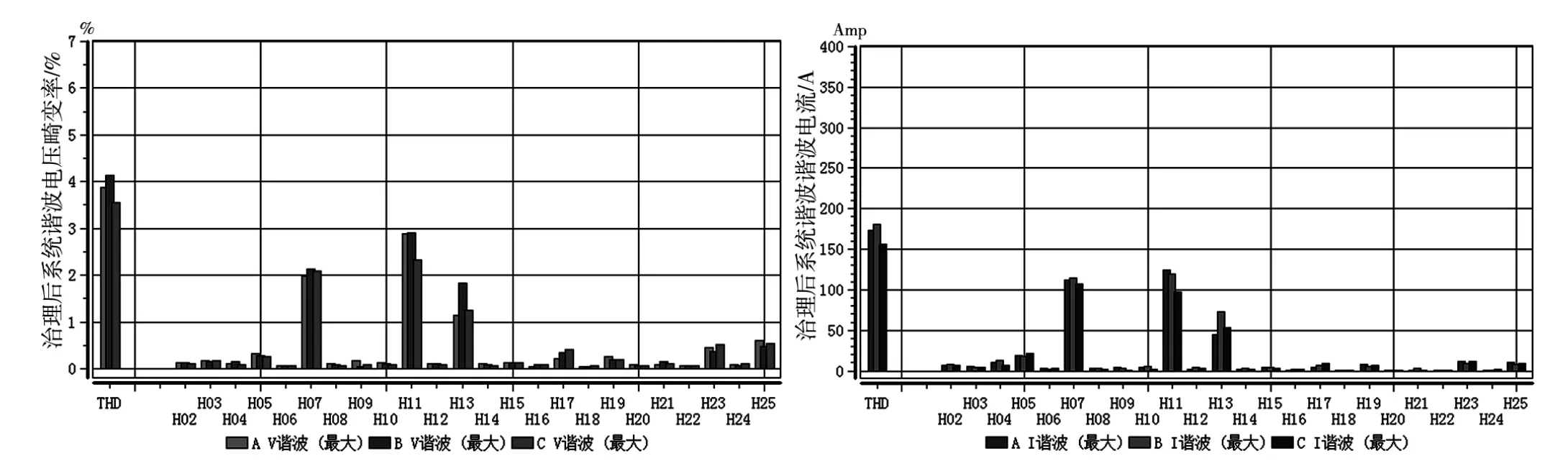

5.1.6 治理后系统谐波电压畸变率、谐波电流频谱(图14)

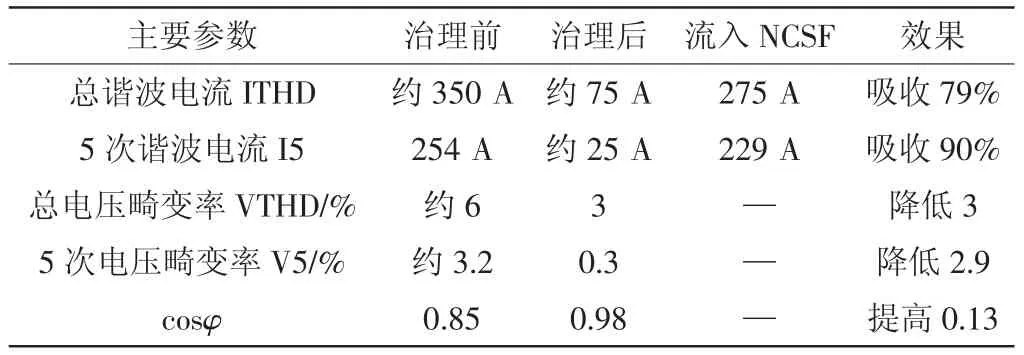

5.2 治理前后数据比对分析

治理后,再次量测系统各项电能指标。量测期间系统基波电流在2000 A 左右,如图9 治理后系统基波电流趋势图所示,与治理前量测期间系统运行工况接近。但在相同工况下,系统谐波电流、电压畸变率明显改善,如图14 治理后系统谐波电压畸变率、谐波电流频谱图所示。

治理后系统总谐波电流如图10 所示;5 次谐波电流含量大幅降低,如图11 治理后5 次谐波电流趋势图所示;治理后总谐波电压畸变率如图12 所示。治理前后,电能质量各项指标对比见表3。

备注:治理前数据以系统原始运行数据为准(纯电容补偿切离)。

图8 系统谐波电流频谱

图9 治理后系统基波电流趋势

图10 治理后总谐波电流趋势

经以上量测结果证实,经过治理,电阻加热炉供电系统各项电能指标明显改善,优于国标规定,电能质量显著提高,达到了安全、可靠、经济运行的目标。并且产生了客观的经济效益和示范效益。

5.3 直接经济效益

(1)项目实施后,有效降低系统畸变损耗(如:变压器铜损、线路损耗、电机等用电设备损耗)、无功功率需求降低、谐波电流大幅降低的同时系统有效电流减小,节约电能。

图11 治理后5 次谐波电流趋势

图12 治理后总谐波电压畸变率趋势

(2)电气设备元件故障率降低,提高供电可靠性。减少了备品备件消耗和设备维修维护成本。提高了设备的使用寿命,

(3)设备利用率大幅提高。尤其是变压器有效输出容量较谐波治理前明显增加。

图13 治理后功率因数趋势

表3 治理前后数据比对

经测算和评审,系统畸变损耗节能效益、电流有效值减少的节能效益、维修和维护成本降低的经济效益、设备损耗降低的经济效益等综合节能率在8%左右。此加热炉供电系统年用电量约1300 万kW·h,经过治理,年可节约电量104 万kW·h,节约电费约70 万元,节约128 t 标准煤。

图14 治理后系统谐波电压畸变率、谐波电流频谱

5.4 示范效益

项目完成后,保障了企业内部电网安全,减轻电能供应压力,节省企业电力消耗,提高设备运行效率,降低直接生产成本,综合提升供电系统安全、效率和效益。同时,进一步明确和掌握了电阻加热炉的供用电特性,为企业后续的项目建设提供技术支持。此种方案在其他的电阻加热炉供电系统也可得到更好的应用。