传统集装箱龙门起重机半自动化改造

董秀喜,张 琪,张书忠

(青岛前湾联合集装箱码头有限责任公司,山东青岛 266555)

0 引言

轨道式集装箱龙门起重机(Rail Mounted Container Gantry Crane,RMG)在集装箱堆场的应用有着低碳、环保等优势,但其在使用过程中也存在诸多问题,例如:不能跨区域作业,需要在每台设备上全天候配备司机等候作业,导致人工成本压力巨大;RMG 在场区内作业时,客观上存在作业区域、作业线和单车三种作业不均衡的问题,因而使得作业区域、作业线和单车的作业数量不平衡,单车每班的作业量从几十箱到几百箱不均等,从而造成大量的人力、物力的浪费。另一方面,传统人工RMG 作业场区的作业忙闲程度,受码头进闸集卡数量影响较大,因闸口无法得知现场作业具体情况,对放闸数量很难控制,经常会造成集卡在现场长时间不能作业,导致客户投诉。

1 改造的目标

系统着手从码头生产系统的对接升级、设备本身改造、远程控制中心建设、以及生产流程改进等方面进行改造,使得RMG 可以实现综合智能调度、远程半自动的作业模式,最大限度地提高设备的作业效率、降低作业成本,提高码头的综合服务水平。以青岛前湾联合集装箱码头18 台四绳制轨道吊半自动化改造项目为例进行分析,介绍改造的相关内容。自动化系统如图1 所示。

2 设备改造部分

设备改造部分主要涉及到车号箱号识别、集卡定位、场地轮廓扫描、吊具防摇系统、定位系统等11 个主要方面,具体内容如下:

(1)车号箱号识别系统。该系统采用智能视频流识别技术,能够根据不同的车牌和箱号进行识别。其智能识别系统的核心采用目前先进的机器学习与AI 图像识别技术,根据获取的高清摄像实时视频信息,经过系统处理,对轨道吊下关键作业信息进行智能识别。与OCR 方式相比,该系统摄像头需求少,可降低施工及维护成本,减少触发装置。通过人工智能算法经智能学习后,能够识别多种复杂的车号,满足各种需要。目前其综合的箱号和车号识别准确率分别达到98%和97%以上,满足了生产的需要。

(2)集卡定位系统。定位采用3D 扫描仪技术,将扫描的集卡车位置数据送至PLC 系统,经过计算,确定集卡是否停在作业位置。其定位主要包括横梁上的3D 激光扫描仪,用来扫描集卡在车道具体位置,在大车支腿上安装一个LED 显示屏,用来指示集卡司机的前进与后退,其精度能够达到5 cm,引导设备下方的集卡车准确停车,满足使用。集卡定位示意如图2 所示。

图1 自动化系统示意

图2 集卡定位示意

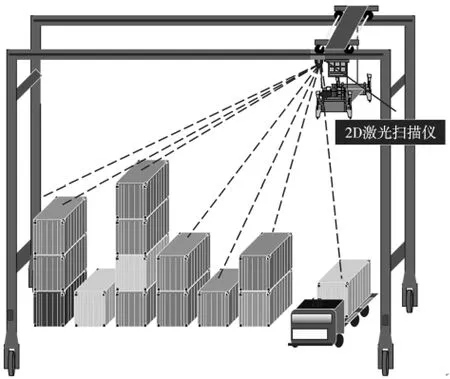

(3)场地集装箱轮廓扫描系统。轮廓扫描系统即通过在小车下部安装2D 激光扫描仪,在小车行驶过程中,记录场地里集装箱的轮廓图,将结果送到PLC,PLC 控制小车和起升机构在运行过程中,自动地选择安全、便捷的路径,确保吊具高度与箱子处于安全距离,从技术上解决了“打保龄”撞箱的难题,同时可以根据下方集装箱的高度,与TOS(码头操作系统)给定数据进行比对,当与TOS 不一致时,能够停止作业,进行报警。堆场轮廓扫描示意如图3 所示。

图3 堆场轮廓扫描示意

(4)电子防摇系统。吊具防摇全部采用电子防摇的方式,该系统主要检测吊具同小车架之间的相对位置角度,通过控制小车动作,使吊具保持在允许的垂直范围内,使作业在到达目标位之前,吊具保持在目标位上方,减少吊具的摆动幅度,提高作业效率。该系统能够对小车的前后摆动进行自动跟踪,在最短时间内缓解吊具的前后晃动,可以在1~2 个摆动周期内将吊具稳住。

(5)定位系统。定位系统包括对起升、大车和小车机构的位置精准定位。在此次改造项目中的设备上,原有起升机构带有绝对值编码器,且精度能满足目前改造需求,故延用原编码器,起升机构也将场地集装箱轮廓扫描的高度作为定位系统的辅助定位;小车机构轨道上铺设有齿条,无需考虑轨道打滑造成的位置误差,故采用绝对值编码器计算位置方式;大车机构采用绝对值编码器方式定位,通过红外线感应限位和堆场内的大车定位挡块进行位置校验,使得有偏差的位置及时修正。

(6)防集卡吊起系统。该系统采用2D 激光扫描仪技术,通过激光扫描测距原理,读取集装箱与集卡间高度的数据,并对其相对位置分析,进而判断集卡是否被吊起。如有集卡被带起,其高度变化超过一定的数值,则立刻通知PLC,暂停起升动作。

(7)自动防风系系统。系统包括两套自动锚定装置和四套自动防风铁楔,以满足远程防风需要。当需要防风时,采取一键式锚定,大车行驶到指定位置,防风插板自动落下,铁楔自动到位,而不需司机到现场进行锚定。

(8)吊具微动功能。由于四绳制起升钢丝绳的柔性摆动,使得吊具在大车和小车方向上可能有轻微错位的情况,司机在着箱或码箱上存在困难。经过改造的上架,对上架通过液压油缸驱动,动力取自吊具液压站,采用磁尺定位和DP 总线通信,使得吊具具有前后、左右及旋转的微动功能,一般其油缸行程在150 mm,即可满足使用。

(9)ECS 系统。又称智能调度系统,该系统是该自动化轨道吊控制的核心,整个自动化作业系统的各种作业流程,逻辑关系、任务分配全靠该系统控制。通过智能算法,根据实际情况可以确定作业的先后顺序、操作台的优先切换顺序,并具有动态锁台等功能,可以提高重点船舶的作业效率。

(10)远程操控中心和操控台 专门设立了远程操控中心,目前配置7 个操作台,操作18 台设备。根据智能调度系统的任务分配,根据任何一台空闲的操控台,都可以操控每一台设备。在此操作台上,可以完成原设备上所有的操控,其应用效果良好,功能强大,完全满足使用。

(11)视频监控系统 每台设备上有18 个视频监控摄像头,其延时控制在200 ms 以内,除了作业时对集卡车和吊具的观察外,还需要对后方等待的集卡车、高压卷盘电缆、大车行进路线等重点的部位进行实时监控,并可以根据需要随时切换,满足使用。

3 项目系统与码头操作系统TOS 的数据交换

目前通过开放一个接口与自动化系统进行数据交互,接口总体要求:TOS 与ECS 的通信需要满足高可靠性,能满足向多台轨道吊同时发送作业指令时,不会造成接口堵塞,因此需要开发专门的通信接口与TOS 交换。

4 其他方面的改进措施和注意事项

除了对相关的设备改造以外,也需要对生产流程等方面进行改进和规范,满足自动化作业的需要。

(1)为满足对车号识别系统的需要,需要对所有内集卡的车牌号、车顶放大号、挂车号进行规范和统一。在统一标准时,需要考虑识别系统要求,选择合适的字体,使得对“T”与“1”“7”加以区分;车牌的反光效果也不能太强,采取亚光材质最好。

(2)场地的车道分为作业车道和行驶车道,在传统人工操作时,两个车道区分并不明显,可以随意作业,但作为自动化设备,需要将其固定,将第二车道作为作业车道,第一车道作为行驶车道,这样更有利于提高效率和保障安全。

(3)当进行装船作业,其集卡的作业顺序并不需要明区分,因此集卡一旦驶过识别门禁时,立即触发作业指令,轨道吊开始自动运行抓箱,待集卡车到达设备下后,在确认作业车辆后即起吊和放箱,节省了时间,提高了效率。

(4)堆场入口识别门禁的安装位置距离场区的通道距离不能太近,要确保拐弯进入的集卡车进入门禁时,车身基本调正,一般距离满足9 m 即可。

(5)当前使用TOS 系统的SPARCS3.7 版本,但其本身没有智能调度模块,接口发送和获取的作业信息有限,距离实现真正的智能化调度还有较大的差距。结合未来发展需要,如对当前的TOS 系统进行升级,可以更好的满足智能化发展的需要。

5 结束语

人工四绳集装箱龙门起重机进行半自动化改造的应用即是在整合先进科技、先进工艺运用于码头的装卸生产中,项目是国家支持、鼓励发展的高科技工艺创新项目,符合国家“智慧港口”战略方针的整体规划,该应用的实施,将为项目方带来较为可观的经济效益与社会效益。通过技术装备水平的升级改造,来提高码头自动化水平、减少劳动力依赖,以抵消中国劳动力价值快速提升对利润的刚性压力,这已成为当今构建码头核心竞争力不可避免的趋势。