一起供热系统一次回水管爆裂泄漏故障的分析

孙大海,耿绍实,何琪琪

(中国石油集团渤海装备制造有限公司第一机械厂,河北沧州 062658)

0 引言

2016 年1 月,中国石油集团渤海石油装备制造有限公司青县园区内,供热锅炉房内工业板换的一次侧回水管线中的波纹管出现了大量的轴向位移,导致管道偏移量过大,进而使波纹管的连接螺丝和螺杆出现了损坏和弯曲,最终导致波纹管连接处漏水,并且管道的滑块底座有两处损坏。

1 原因分析

1.1 根据现场状况进行受力分析

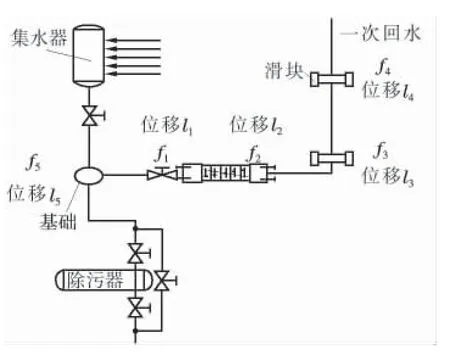

根据受力以及现场测量数据进行分析(图1):

(1)现场所产生的位移量l1、l2、l3、l4和l5分别为0 mm、224 mm、57 mm、32 mm、0 mm。

(2)l1、l5的位移为0 mm。原因是f1处为阀门与管道,基本上可以认为是不可压缩的,线伸缩量近似为零。f5处则为水泥基础,所受力基本上被基础吸收(所受力小于基础的抗力)。同时,根据力学的传递特性,可以认为f5的数值近似于f1,即f5=f1。另外,根据力相互作用的特性,f1=f2。

(3)由于滑块的阻碍作用,f3处与f4处的受力力臂数值不同,所以各自产生的扭矩不同,抵消f2扭矩的效果就会有差异。根据l3=57 mm 和l4=32 mm 的不同,也可以得出上述结论。

所以,造成不锈钢波纹管故障的原因就是f2。

1.2 受力结果分析

(1)钢的热胀系数为1.2×l0-5℃-1,因此供热管道的伸长量等于安装时温度与热水温度之差乘以管道长度、再乘以1.2×l0-5℃-1。热水温度与安装时的温度差为50 ℃,管道长30 m,则其伸长量为50×30×1.2×10-5=0.006 75 m=6.75 mm。

(2)对接焊缝拉力σ=F/Lδ,对接焊缝剪切力Q=F/Lδ。其中,F表示焊缝承受的拉力,δ 为接头中较薄板的厚度,L 为焊缝长度。滑块损坏的力f3与f4,分别与l3与l4相乘后再求和,得出滑块支座的扭矩总和。f3与f4均大于各自的拉力σ 和切力Q。

根据《城市供热管道用波纹管补偿器》标准,DN200 mm 的波纹管的轴向最大伸长量为290 mm,但是在现场看到的位移数据为224 mm,可以看出其瞬间的水力冲击力非常大。

连续弯头之间存在的涡流对壁口处的冲刷和损坏也很大。在涡流状态下,如果突然给予一个非常大的力就会使涡流方向出现偏移,也就是离心力方向偏移、离心力作用力加大,冲向涡流区,对管线造成极大损伤。

按Φ16 mm螺纹小直径D 求出抗扭截面模量Wt=529.6 mm2。查机械性能10.9 级别中保证应力为830 MPa,根据许用扭转剪应力与许用应力关系,轴的扭转剪应力τ=0.8×830=664 MPa,则轴所受的扭矩T=Wt×t=529.6×664=351 654.4 N·mm,约3586 kgf·cm。

图1 受力分析

螺杆外面的螺丝脱扣且螺杆弯曲,说明波纹管所承受的扭力大于螺纹和螺杆的扭力。从集控中心2015 年和2016 年的数据曲线可以看出:①运行曲线中至少出现了一次压力波动情况,最高压力为0.75 MPa,最大压差为0.65 MPa;②出现压差大的情况时安全阀并未开启,原因是压差出现的时间极短,未达到安全阀的开启条件。

所以,根据波纹管与管道的位移以及受力,认为f2应该是水力瞬变产生的破坏性作用力。

(3)水力瞬变是压力管路中由不同情况导致的流体剧烈膨胀,上一个流动状态和下一个流动状态之间的差异变化率大等流速剧烈变化引起动量转换,从而使压力管内流体产生压力突然升高的现象。实际上,水力瞬变就是管道瞬变流动中的一种压力波。

在压力管内,水锤波速取常数,流体的各性质保持一致,不产生空穴,即无液柱分离。针对上述情况,由波纹管引起的局部波速变化,应采用平均波速,兼顾散射现象。

一般来说,当水锤波通过波纹管管壁其中一点时,由于前后相邻点的压力发生剧烈变化,在压力管道内壁上,会产生三维动态应力。在忽略流体耦合作用的前提下,通过数学模型简化水锤波近似为阶跃压力,分析轴向、径向和周向等三维动态应力,认为最大应力出现在距管端1/3 管径处。

根据现场波纹管位于管路中段,对系统内的受力变化也非常重要。在中间段出现了不同界面的散射现象以及多个压力波,其压力特性与集控的数据变化曲线中的压力特性吻合度较高。

1.3 根据分析结果,确定因素

水力瞬变f2的影响因素,有以下5 点:①液柱分离;②一次系统内流量突变;③介质温度变化;④波纹管所处的管段位置范围内可能出现涡流;⑤一次网与二次网之间并未真正分开,存在连通的可能。

2 影响因素确定

2.1 液柱分离现象

打开排污口排污时查看排污水,并无气泡,采集采样水也未发现气泡出现,因此无液柱分离现象。

2.2 一次系统内流量突变

查看供热站内的锅炉运行记录本以及DCS 上的记录,发生故障时间段内(30 min 内)锅炉系统流量保持在460~480 m3,并无大的突变现象。

2.3 介质温度变化

爆裂事故中的波纹管是自由膨胀端,有单向内压推力,补偿器被拉伸到最大值甚至遭到破坏。介质温度变化值的大小直接影响到管道内压推力的大小,尤其在弯管处,流速的变化值非常大,极有可能产生非常大的力,甚至超过补偿器的承载力,对其造成破坏。

查看发生故障时间段内(30 min 内)一次回水温度,温度变化并不大,保持在58~60 ℃,所产生的内压推力几乎可以忽略不计。

2.4 波纹管所处的管段位置范围内可能出现涡流

管段所处的位置有8 个弯头,尤其是前两个弯头之间仅仅只有一个阀门与一个波纹管之间的距离,因此在第一个弯头的边缘处存在着涡流状态。涡流一般集中在壁面,流体通过涡流传递动量的同时伴随着能量的耗散。涡流集中的地方能量消耗大,也就是能量损失大,能量集中度也越大,相应地也是薄弱点。

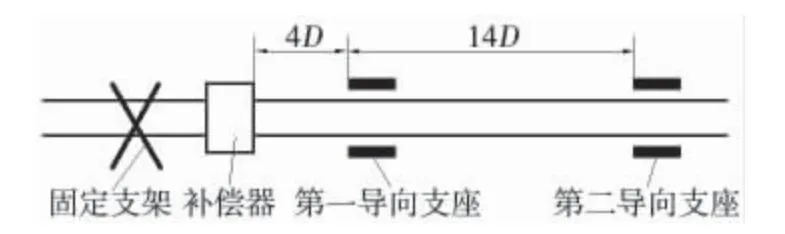

在两个固定支座间设置的轴向位移补偿器,推荐安装方法为一端靠近固定支座,其余导向支座的距离按管道设计要求确定(图2)。但是现场并未按照4D 的距离安装第一导向支座,因此受力时会使作用力集中于补偿器于第一导向支座之间,尤其是补偿器的连接处。

图2 支座设置

所以,系统发生故障的位置就在补偿器与弯头的连接处。

2.5 一次网与二次网之间并未真正分开,有存在连通的可能

锅炉放灰操作时,出现压力降低以及出水温度下降1~2 ℃的情况,锅炉的进水流量值为460 m3。锅炉的额定循环水量为550 m3,正常运行时的调控区间最大为-30%~30%,一般为-20%~20%。运行流量为460 m3的原因:提升排烟温度,避免烟气经过布袋除尘器的一次降温后,又经过脱硫系统的二次降温后,经引风机的作用至烟囱的中上部会出现冷凝现象,即烟囱上会掉冰块。烟气带水会造成非常严重的后果,如给引风机系统带来结露现象、造成风机叶轮腐蚀、风机的偏心运行等。

供暖初期出现的南区爆管情况,在其操作阀门过程中出现过如下情况:关闭阀门后,锅炉的一次网压力也出现了突然下降的情况。

根据现有的运行状态,应该是锅炉房内为一次系统、外网为二次系统,中间由板换隔开。一次网与二次网应该为分开隔离状态,但是在以上情况中一次网与二次网的压力波动却有相似性。

查看现场,发现一次网与二次网之间的连接管道较多,且隔离措施仅仅是蝶阀阀门隔断。蝶阀本身的严密性就较差,长时间不维护和维修,就极有可能出现阀门内部泄漏的情况,使得一次网与二次网的隔离出现缺失,形成压力串联的情况。

所以,一次网与二次网之间极有可能连通。

3 故障原因及采取措施

(1)故障原因:①波纹管的连接设置有缺陷,间距不够且周边弯头太多,使波纹管成为系统的压力薄弱点;②可以适当提升锅炉的循环流量,以有效抑制水力冲击;③隔断不必要的一次网与二次网连通管道,确保一次网与二次网隔离。

(2)针对故障原因可以采取如下措施:①安装波纹管等受压管件时,需要符合一定的标准;②采暖期结束后,需要对系统的管道进行改造,隔断不必要的一次网与二次网连通管道,确保一次网与二次网隔离,同时拆除不工作的水泵;③采暖期结束后,对脱硫系统进行改造,增加喷淋和雾化效果,减少氢氧化钠的使用量,降低灰水泵的使用电量以及引风机的使用频率和电量。

4 预计经济效益

(1)控制好管系的水力平衡和动态数据,可以减少泄漏量。以这次的泄漏量来计算,管径为DN200 mm,阀门前后的管段长30 m,发现泄漏至控制泄漏的时间为0.5 h,消耗水量4.62 m3,因为水中有药剂和温度,故此项维修费用为277.2 元/次。

(2)隔断不必要的一次网与二次网连通管道,确保一次网与二次网的隔离。这样可以有效避免一次网系统的压力波动和水力冲击,同时大大减少对二次网管道损耗——冲刷。

(3)改造脱硫系统。2015—2016 年采暖期的氢氧化钠预计消耗量为57.15 t,每吨单价为3550 元,总费用为202 975.35元。总电量消耗为124 320 kW·h,总费用为133 022.4 元,消耗量太大。若进行相应的改造,预计可以减少氢氧化钠的消耗量和灰水泵的总电量。

假设通过改造,每个班平均加氢氧化钠量为2 袋共50 kg,那么140 d 的使用量为21 000 kg,这样可以节约氢氧化钠36.15 t,节约药剂费用128 332.5 元。原有的水泵功耗为37 kW,一个采暖期的运行电量为124 320 kW·h。如果改为21 kW 的水泵,则可节约电量53 760 kW·h,节约电费57 523.2 元。这样,共计节约费用为185 855.7 元。