高压水射流旋转喷枪除锈试验及优化

陈真,张悦,陆华

(1.南通中远克莱芬船舶工程有限公司,江苏 南通 226006;2.南通大学 机械工程学院,江苏 南通 226019;3.南通中远海运船务工程有限公司,江苏 南通 226006)

船舶除锈作为船舶修理及涂装工序重要环节,表面除锈质量的好坏直接决定了涂层的效果。高压水射流除锈是通过高压泵驱动的高压水的冲击动能去除船舶表面锈层,因其高效、环保、可控等优点已被世界各国广泛接受和使用。众多学者对于高压水射流除锈机理及仿真实验进行了研究[1-2]。目前工业生产中水射流除锈方式主要是圆盘和手持喷枪旋转射流除锈。旋转射流具有除锈面积大、效率高等优点。关于多喷嘴旋转射流清洗效率的相关研究还鲜有报道,关于旋转射流清洗参数的搭配较为混乱,资源利用效率不高。为了提高高压水射流除锈效率、降低生产成本,对水射流不同参数下压力、靶距、喷嘴直径等进行正交试验分析,探究旋转射流清洗效率的最优搭配,同时综合考虑电机功率消耗和除锈质量要求对水射流除锈参数进行优化,得出高压水射流除锈生产的最优方案;显著提高了生产效率和经济效益。

1 制定试验方案

高压水射流除锈效率主要取决于射流打击力与除锈范围,提高射流打击力则去除锈层所需的时间变短,同时增大除锈范围则除锈效率变高[3];射流打击力主要取决于水射流压力与喷嘴直径,压力与喷嘴结构确定之后射流除锈面积主要取决于靶距[4];靶距同样是水射流除锈效率重要参数。文献[5]认为靶距增大,射流动压降低,难以达到快速除锈效果;靶距降低,射流除锈面积变小,除锈效率降低。经过实验分析得到的经验公式如下[6]。

Fmax=120(p/100)1.15d1.75

(1)

Lopt=99.7d0.9(p/100)

(2)

式中:Fmax为水射流打击力,N;p为水射流压力,MPa;d为喷嘴出口直径,mm;Lopt为最佳靶距,mm。

为获得旋转射流最优参数搭配,试验在船坞内进行,旋转喷枪配有4个喷嘴,按照正方形4个顶点布置,见图1。船体表面污染物主要为环氧底漆和铁锈,多次测量单位时间的除锈面积,取平均值作为除锈效率;文献[7]认为在水射流压力达到180 MPa即可轻松去除锈层及漆皮,喷枪旋转射流最大压力可达220 MPa;因此,试验选取射流压力为180~220 MPa,喷嘴直径选择0.2~0.4 mm,靶距选择10~50 mm。

图1 喷枪头

2 正交试验设计

采用正交试验法对3种因素:射流压力、喷嘴直径、靶距进行试验;各个因素选取3种水平[8]:射流压力选择180、200、220 MPa;喷嘴直径选择0.2、0.3、0.4 mm;靶距选择10、30、50 mm。由于本试验采用3个因素3种水平,选取L9(34)正交表,按照正交表进行试验。不同参数下水射流除锈效率见表1。

表1 除锈效率试验结果

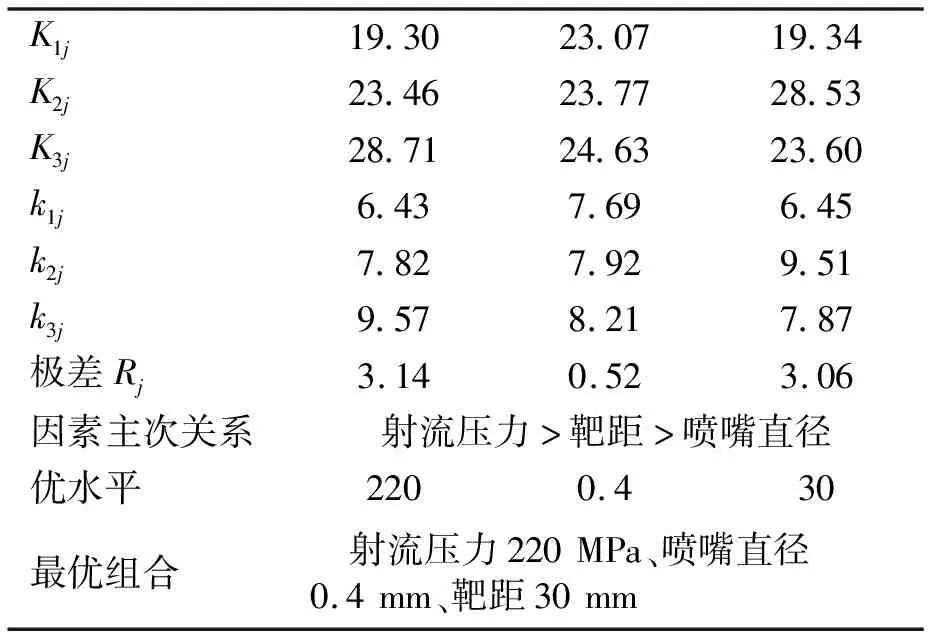

正交试验结果分析见表2:Kmj代表因素m的第j列水平对应的试验指标和;kmj代表Kmj的平均值,反映了因素m的第j列水平的平均值,其值的大小可以用来判断第j列水平的最优值及其组合;Rj代表第j列因素的极差,等于kmj中极大值与极小值之差,反映了第j列水平变化时对试验结果造成的影响;其值越大,则该因素的变化对试验造成的影响越大。

表2 极差分析

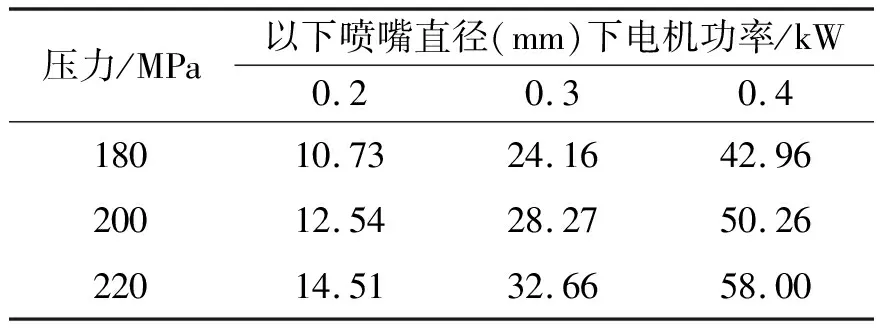

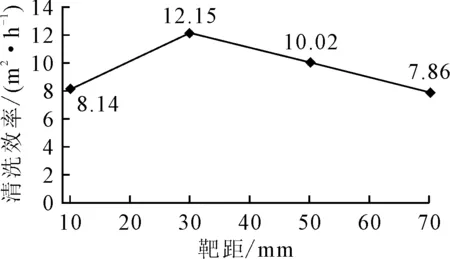

对正交试验设计极差加以分析:R射流压力>R靶距>R喷嘴直径,即除锈效率的影响因素依次为射流压力、靶距和喷嘴直径,且射流压力与靶距影响相差不多,喷嘴直径影响相对较小;对水射流除锈压力的3个水平进行比较:K11 上述正交试验分析是在理想状态下进行,压力越大、喷嘴直径越大、靶距一定时则清洗效率越高;没有考虑到水射流流量及清洗质量要求,在实际除锈过程中同样还需要考虑到功率消耗的问题。理论上射流喷嘴直径越大,水射流清洗效率越高,当高压泵压力、流量一定时,喷嘴直径就有一个最大值,喷嘴直径与压力流量计算公式如下[9]。 (3) 式中:D为喷嘴直径,mm;Q为流量,L/min;n为喷嘴数量,n=4;p为射流压力,bar;η为喷嘴效率系数(本例为喷枪效率系数η选为1.1)。 电机功率与压力流量的计算公式[10]为 (4) 式中:P为电机功率,kW;p为压力,MPa;η为电机工作效率,一般取0.875。 由式(4)可知,电机功率仅与水射流压力和流量(或是喷嘴直径)相关,而与靶距无关;表2列出了不同压力和喷嘴直径下电机所需功率。水射流压力为180 MPa时,喷嘴直径从0.2 mm增加到0.3 mm,电机功率由10.73 kW增至24.16 kW,增加了125%;喷嘴直径从0.3 mm增至0.4 mm,电机功率由24.16 kW增至42.96 kW,增加了77.8%;当水射流压力为200 MPa、220 MPa时,电机功率随喷嘴直径变化规律相同;当水射流压力一定时,喷嘴直径越大,则所需流量越大,电机消耗功率越大;喷嘴直径逐渐变大的同时,电机功率随之变大的趋势减小。水射流喷嘴直径为0.2 mm,射流压力从180 MPa增至200 MPa时,电机功率由10.73 kW增至12.54 kW,增加了16.9%;射流压力从200 MPa增至220 MPa时,电机功率由12.54 kW增长到14.51 kW,增加了15.7%;当水射流喷嘴直径为0.3 mm或0.4 mm时,电机功率随射流压力变化具有类似规律;水射流喷嘴一定时,射流压力越大,流量越大,则电机功率越大;同样射流压力逐渐变大的同时,电机功率增大的趋势逐渐减小。 由表3可见,喷嘴直径的变化引起电机功率的变化要远远高于压力变化所引起的电机功率的变化,与正交试验设计得到的清洗效率变化较大程度地取决于射流压力,喷嘴直径影响较小的结论正好相反。因此,在实际除锈过程中水射流压力应尽可能选择较大值,选用较小喷嘴直径可以减少功率消耗;然而喷嘴直径越小,水射流流量越小,清洗效率变低。因此,在使用大流量水箱时的情况下,可以选择将流量分散连接多个喷枪,相对于提高喷嘴直径以加大流量从而提高效率的方式,多喷枪方案可以显著提高除锈效率和经济效益。 表3 不同压力和喷嘴直径下的电机功率 对射流压力220 MPa、喷嘴直径0.4 mm、不同靶距下船舶除锈试验,得到的除锈效率见图2。当靶距由10 mm增加到30 mm时,水射流除锈效率从8.14 m2/h提高到12.15 m2/h,提高了49.2%;当靶距由30 mm增加到50 mm时,水射流除锈效率降低到10.02 m2/h,降低了17.55%;当靶距提高到70 mm时,清洗效率降为7.86 m2/h,又降低了21.5%。分析可知,当靶距在30 mm之前水射流除锈打击力足够大,影响除锈效率的主要因素是除锈面积,靶距越大,水射流发散面积越大,除锈效率越高;当靶距在30 mm以外水射流作用面积变大,此时影响水射流除锈效率主要因素是水射流打击力,射流打击力降低,单位面积除锈时间变长,除锈速度变慢,效率降低;随着靶距逐渐增加除锈效率逐渐降低,且降低幅度越来越大。当水射流除锈靶距达到50 mm及以上时,不仅除锈效率急剧下降,除锈质量也较低,难以达到涂装要求的WJ-2除锈等级;即表面清洁至哑光,至少95%的表面区域不含以前所有可见残留物,其余5%只包含随机分散的附着物。即使延长水射流冲击时间,船舶表面较顽固的锈层仍然无法清除,这是因为靶距的增加导致射流打击力小于部分锈层与船体表面的结合力,无法达到除锈质量要求。 图2 水射流清洗效率随靶距变化 1)正交试验设计分析得出影响水射流除锈效率的主次因素分别为水射流压力、靶距、喷嘴直径;射流压力、喷嘴直径越大,除锈效率越高;除锈效率最高的参数搭配为压力220 MPa、靶距30 mm、喷嘴直径0.4 mm。 2)综合考虑除锈效率与电机功率消耗,提出一种水射流除锈压力、流量优化方案:选用较小直径喷嘴,并在流量充足的情况下连接多个喷枪以提高除锈效率、降低电机功率。 3)对压力220 MPa、喷嘴直径0.4 mm水射流除锈实验研究表明:水射流除锈靶距在30 mm以内效率逐渐增加,30 mm以外逐渐降低,且在50 mm以外船舶表面除锈质量难以达到涂装要求。3 水射流除锈实际生产优化方案

3.1 水射流除锈压力、流量参数优化方案

3.2 水射流除锈靶距参数优化

4 结论