基于多因素耦合的超大型风电安装船设计参数有限元计算与实船参数验证

李荣,李毓洲,张笛,颜建军,薛驰,高航,郑和辉,张永康

(1.启东中远海运海洋工程有限公司,江苏 启东 226200;2.广东工业大学 机电工程学院,广州 510006;3.武汉理工大学 智能交通系统研究中心,武汉 430063;4.江苏中天科技股份有限公司,江苏 南通 226009;5.招商局重工(江苏)有限公司,江苏 南通 226116;6.大连理工大学 机械工程学院,辽宁 大连 116024)

最新一代超大型深水海上风机安装平台,该平台功能复合了大型运输船舶与自升式风机安装平台的优点,这种新型平台安装有圆形或八边形可升降定位销桩腿、大吨位的安装起重机,具有较大的平台负重荷载和多种复杂、极端海洋环境作业工况;其长深比和宽深比均已超出现行规范要求,目前国内尚无专门规范可用于直接指导该船型的设计[1-4]。

超大型深水海上风机安装平台在海上作业的时候,由于受到海洋等环境载荷的作用,会导致应力集中、应力周期性变化、横向位移,以及横向振动等工程结构响应特性,由此而引发的问题会导致海上风机安装平台强度失效[5],严重影响海上风机安装平台的安全性能和作业效率。已有文献针对平台在海洋载荷下的动力学和静力学特性[6],不同桩基类型的力学特性[7],以及现有自升式风电安装船进行研究[8-9],本文针对影响超大型深水海上风机安装平台结构强度的各项参数,选取入泥深度、作业水深、空气间隙、风向角度和横向长度5个主要因素耦合考虑,将五因素的正交优化设计与有限元法结合超大型风电安装船全船结构强度有限元计算,并与超大型自升式风电安装船的实船参数进对比和验证。

1 超大型自升式风电安装船力学模型分析及升降模型建立

超大型海上风机安装平台整体受力情况分析见图1。沿超大型海上风机安装平台桩腿方向和海底泥面建立坐标系,海面以上风载荷F3(x)、海水层海流载荷F2(x)和海土层土反力F1(x)都是关于自变量x的函数。其中,设定超大型海上风机安装平台桩腿低端为坐标原点,x表示竖直方向上的距离坐标。由于产生倾斜,平台还受到海底土的抗倾弯矩M0。

图1 自升式风装船整体受力情况分析

坐标x处取水平截面,根据截面在不同的距离区间,可得:

式中:xB、xC分别为海床面、水平面的坐标;l为桩腿总长;t为临时积分变量,为数学积分符号,无物理含义;Mx为坐标为x处受到的弯矩,N·m,其中MB、MC分别为桩腿在海床面、水平面的弯矩。

海土层土反力F1(x)由桩-土相互作用确定,采用应用最为广泛的P-y曲线理论对桩腿与海底土相互作用进行数值分析。海水层海流载荷F2(x)可应用Morison公式进行计算。桩腿的挠曲方程为

(2)

式中:y为挠度;E、I分别为弹性模量和惯性矩。

设自升式风装船的横向振幅为δst,则桩腿顶端最大水平位移ymax为

ymax=δst

(3)

由水平推力F可求得该系统的等效刚度系数k为

(4)

则水平方向自由振动的振动周期T和频率fn为

(5)

(6)

式中:m、W分别为系统质量和重量;g为重力加速度。

在建立整体结构模型时,做如下简化假设。

1)忽略船体形状及其内部复杂结构。

2)忽略桩腿底部桩靴的形状和桩腿中孔结构。

3)简化船体与桩腿复杂的连接结构。

本文升降系统结构分析建模见图2~5,建立的升降系统有限元分析模型具有区别于同类型模型的典型特点,主要表现如下。

图2 开有插销孔的圆柱形桩腿模型

图3 固桩架外围框架模型

图4 升降系统模型整体结构

图5 桩腿与固桩架接触对模型

1)利用MPC技术将波浪流等海洋载荷引入到精细模型中。

2)采用接触算法将升降系统各部分结构合理连接。

3)精细模型中各单元的网格划分均匀,除插销中含有少量四面体单元外,其余全部为规则六面体单元。

本文采用数值分析的方法,建立2组海洋环境下的单桩对比模型验证了升降系统模型采用MPC技术引入波流载荷的效果,考察点设置在模型的5、10和15 m 3个位置。验证分析结果见图6。从图6可见,针对相同位置的考察点,2组模型位移随时间的变化规律相吻合。

图6 考察点作用力方向位移随时间变化历程

2 耦合五因素正交优化设计的有限元法分析

超大型海上风机安装平台在正常作业时,桩腿插入海底土层的深度称为入泥深度。入泥深度是桩-土相互作用研究的一个主要问题,其不仅影响安装平台的安全性和机动性,还直接决定了建造成本。空气间隙指的是超大型海上风机安装平台主体升至作业位置时,主体结构最低构件下沿与海平面之间的净空距离。合理的空气间隙设置对于自升式风机安装平台的正常作业十分重要。海洋载荷等外界环境从不同的角度对处于自升状态的超大型海上风机安装平台产生不同的作用效果。为了获得研究安装平台在恶劣环境下最大的静态或者动态的结构强度响应值,假定风浪流等海洋载荷同方向性质,因此,风向角度可以看作是海洋环境载荷作用角。作业水深是船东给自升式风机安装平台设计者的一个重要参考条件,文中最大作业水深是45 m。国家能源局制定的《海上风电开发建设管理暂行办法实施细则》明确规定,海上风电场原则上应该在离岸距离不少于10 km、水深不得少于10 m的海域布局,这样规定的目的是为了规避不同行业用海的矛盾,降低开发企业投资风险。超大型海上风机安装平台设计工作中的一个关键问题是确定桩腿之间的位置关系。由于平台在宽度方向有限制要求,桩腿在船宽方向的尺寸设计空间很小,一般将宽度固定,因此,如何确定桩腿之间的位置关系问题演变成为如何确定自升式风机安装平台桩腿之间长度方向的尺寸关系,即横向长度。

上述影响因素见图7。

图7 超大型自升式风电安装船影响因素关系

整体模型参数见表1,环境分析参数见表2。

表1 整体模型建模参数

表2 正交分析环境参数

上述入泥深度(A)、作业水深(B)、空气间隙(C)、风向角度(D)和横向长度(E)等5个超大型自升式风机安装平台结构强度分析参数为主要因素,在硬质土和软质土2种土质下,其因素及相应水平见表3。

表3 正交设计各因素及相应水平

利用APDL语言编写了分析程序,分析程序由以下4部分组成:参数模块、结构建模模块、载荷施加模块及求解模块。考查的正交试验设计参数都在参数模块中定义,其余部分则在参数模块的基础上,建立关于相关参数的一一对应函数关系,从而建立一个基于参数的整体函数分析程序。因此,对于每一组正交试验设计,只要改变程序参数模块的参数,就可以生成与该组相对应的分析程序,极大地降低了有限元建模的劳动强度,提高了正交试验的效率。

3 结果分析

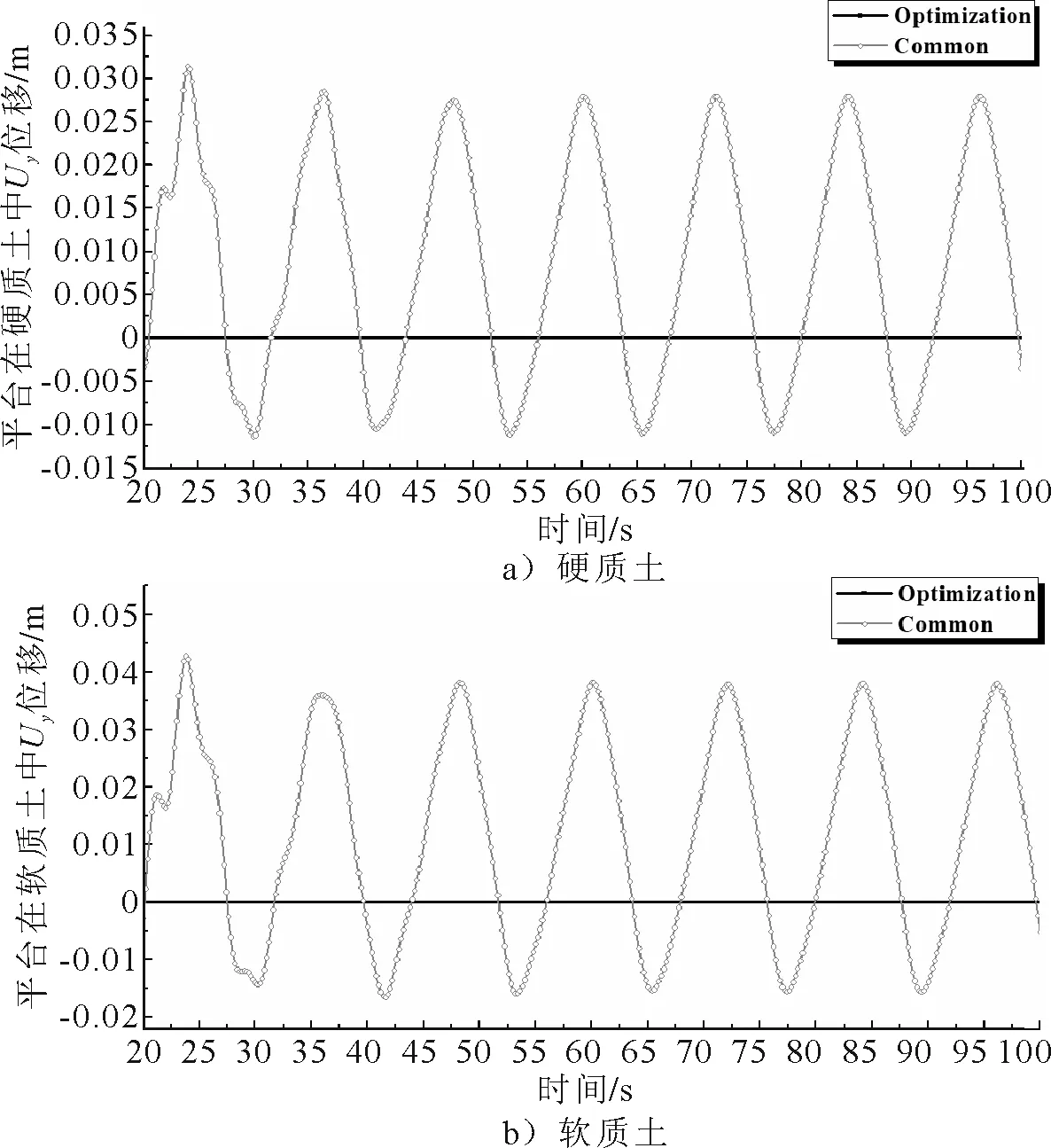

在使用上述超大型自升式风机安装平台整体耦合五因素正交优化设计的有限元法分析的基础上,通过瞬态动力学分析自升式风机安装平台在随时间任意变化的载荷作用下的动力性响应,以获到自升式风机安装平台在稳态、瞬态和简谐载荷等随意组合作用下随时间变化的位移和应力情况。根据分析得到参数,与现有自升式风机安装平台常采用的作业条件在风暴工况下进行瞬态对比分析,对比数据见表4,得到自升状态下的平台位置点位移时间历程变化和结构弱点应力时间历程变化,结果见图8~10。

表4 现有条件与优化条件

图8 平台位置点x方向位移-时间历程

分析现有自升式风机安装平台常采用的作业参数与优化参数在最大水深下的时间历程变化。研究发现,参数优化后的自升式风机安装平台作业位置点的位移随时间变化程度和结构弱点的应力时程变化得到较大的改善:参数优化后平台位置点x方向的变化幅值比现有条件减少了12.62%(硬质土)和9.95%(软质土),见图8;y方向变化幅值减少几乎达到100%,见图9;上述研究表明:优化参数后平台位置点在x和y方向上的位移时间历程得到明显改善,特别是y方向,减少了自升式风机安装平台发生倾斜等事故的几率。参数优化后的结构弱点的轴向应力随时间变化的幅值比现有条件减少了18.46%(硬质土)和19.86%(软质土),见图10。由于自升式风机安装平台受到海洋载荷不是恒定,而是时刻变化,较大的轴向应力变化幅值会严重缩短自升式风机安装平台的使用寿命,因此,通过减少其结构弱点轴向应力变化幅值来提高其使用寿命,对于这种造价昂贵、建造周期长的超大型海洋设备工程船显得十分经济有效。

图9 平台位置点y方向位移-时间历程

4 实船参数验证

表5为考虑多因素耦合多因素的超大型风机安装平台全船结构有限元法经优化分析后得到设计数值,与南通中远船务工程有限公司建造的超大型自升式风电安装船的实际参数进行对比结果。结果表明,本文多因素耦合多因素的超大型风安装船全船结构有限元法计算结果与其实际情况相符。文中风向角度区别于自升式风机安装平台设计时考虑的位置角度:位置角度指的是自升式风机安装平台在作业时受到最大环境载荷时船体与指定位置参考方向之间的角度,该位置角度用于设计;文中风向角度特指自升式风机安装平台作业时船体与风向之间的角度,在该角度所受到的最大环境载荷小于自升式风机安装平台处于位置角度时受到的最大环境载荷。因为研究海域选在东海海域,故在考虑空气间隙和入泥深度的实际情况时,需要结合该海域的环境情况来进行分析。

表5 分析海域数值分析结果与实际情况验证

5 结论

为解决超大型深水海上风机安装平台受到海洋等环境载荷的作用而导致海上风机安装平台强度失效的问题,建立超大型自升式风电安装船力学模型分析及升降模型,进行耦合五因素正交优化设计的有限元法分析,通过瞬态动力学分析自升式风机安装平台在随时间任意变化的载荷作用下的动力性响应,获到自升式风机安装平台在稳态、瞬态和简谐载荷等随意组合作用下随时间变化的位移和应力情况。参数优化后的自升式风机安装平台作业位置点的位移随时间变化程度和结构弱点的应力时程变化得到较大改善,如参数优化后平台位置点x方向的变化幅值比现有条件减少了12.62%(硬质土)和9.95%(软质土);参数优化后的结构弱点的轴向应力随时间变化的幅值比现有条件减少了18.46%(硬质土)和19.86%(软质土)。与南通中远船务工程有限公司建造的超大型自升式风电安装船的实际参数进行对比,结果表明,多因素耦合多因素的超大型风安装船全船结构有限元法计算结果与其实际情况相符。本文提出的方法对于造价昂贵、建造周期长的超大型海洋设备工程船设计而言,可以有效减少成本,提高船体寿命。