风电变桨轴承密封圈密封性的研究

林国福, 褚翠霞, 凌红, 闫海涛

(洛阳LYC轴承有限公司航空精密轴承重点实验室,河南洛阳471039)

0 引 言

近年来我国风力发电行业发展非常迅速,预计2020年风力发电累计并网装机容量将达到2.1 亿kW[1]。随着风力发电装机容量的不断增加,风电变桨轴承[2]的市场需求量也越来越大。根据风电变桨系统的受力要求,在整机设计中风电变桨轴承一般选用四点接触球轴承[3],该结构可以承受轴向力和径向力,同时承受较大的倾覆力矩,能够满足风机变桨的使用要求。

风电变桨轴承的润滑方式一般采用固体润滑脂,使用橡胶密封圈密封润滑脂[4]。而变桨轴承在风场运行时润滑脂会从密封圈处泄漏,目前风电变桨轴承的漏脂现象是行业内普遍存在的问题[5],困扰着各风机制造商和风电业主。所以变桨轴承密封圈的密封性已不能满足使用要求,急需研究和解决变桨轴承漏脂的问题。

1 风电变桨轴承密封结构

图1 风电变桨轴承密封圈结构图

目前国内大多数风电变桨轴承的密封圈的结构如图1所示,选用双唇密封圈,密封圈2安装在外圈1的端面槽内,密封圈的两个密封唇与内圈3外径相配合,唇口的压下量为1.5 mm,密封圈上唇的主要作用是防止外界大粒灰尘等杂物进入轴承内部,密封圈下唇的主要作用是防止内部的润滑脂泄漏。

风电变桨轴承选用双唇密封圈的通用性比较强,双唇密封圈属于成熟产品,在国内和国外均有生产,其采购成本相对较低,而且安装和使用也比较方便,因此被大部分变桨轴承制造商优先选用。

2 变桨轴承漏脂的现象

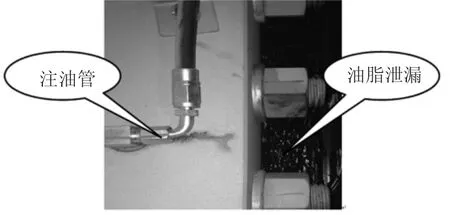

变桨轴承在风场运行一段时间后,经常会出现润滑油脂从轴承密封圈唇口处泄漏。特别是风机为自动润滑系统,润滑脂的注入量较大,漏脂的现象更为明显。某风场现场使用不到2 a的2 MW变桨轴承漏脂情况如图2所示,大量泄漏的润滑脂堆积在密封圈处。从风场统计情况看,变桨轴承漏脂的部位相对比较固定,该区域是承受风力的桨叶对变桨轴承形成倾覆力矩的压力位置。

变桨轴承均设计有注油孔和排油孔,注油孔连接注油管,为轴承注脂使用,确保轴承内部润滑脂能够得到及时填充;排油孔安装有接油瓶,接油瓶主要回收轴承内部多余的润滑脂。但风场运转过程中,接油瓶内却很少或没有收集到轴承内部多余的润滑脂(如图3),润滑脂是从密封圈唇口处泄漏。

图2 变桨轴承密封唇口处漏脂图

图3 变桨轴承接油瓶

3 变桨轴承漏脂的分析

关于现有双唇密封圈变桨轴承漏脂问题有很多分析,主要集中在密封圈的密封性、排油孔的尺寸、轴承内的注脂量、密封圈的老化等方面。而在密封圈的密封性分析中,密封圈的唇口的压下量大小、密封圈的硬度、与密封圈唇口配合表面的粗糙度等都将影响密封圈的密封性。其中密封圈的唇口的压下量大小对密封圈密封性的影响尤为明显。

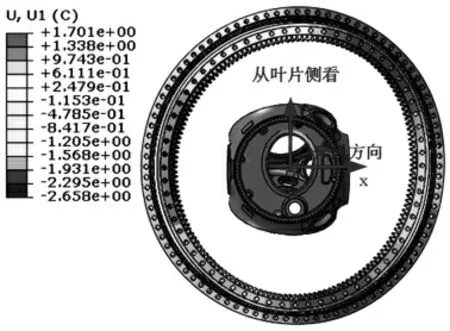

使用有限元分析某风机用四点接触球变桨轴承,在受极限载荷(如表1)的作用下,对轴承端面内外圈相对偏移量进行分析。

当加载极限载荷情况下,轴承内外圈的径向变形云图如图4所示。从变形云图中可以看出内圈最大变形量为2.658 mm。

通过分析提取轴承轮毂侧端面内外圈相对偏移量的坐标图,其中第7粒钢球的位置径向相对偏移量可达1.4 mm,如图5所示。而设计密封圈的唇口的压下量仅为1.5 mm,在这种情况下密封圈将失去密封的作用,轴承内部与外界不存在压力差,轴承内部的油脂也随之泄漏。泄漏的油脂既污染环境,又会降低轴承的使用寿命。

表1 极限工况载荷(dlc1.6eba-4)

图4 极限载荷下轴承径向变形云图

图5 极限载荷下轴承轮毂侧端面内外圈相对偏移量

为解决风电变桨轴承漏脂现象,根据风电变桨轴承结构的特点和使用工况,需要对风电变桨轴承密封圈的密封性进行研究,因此改进密封圈的设计、改变密封方式和增加密封槽设计,以达到密封圈能够阻止轴承内部油脂向外泄漏。

4 变桨轴承密封圈密封性的改进

有限元分析变桨轴承在倾覆力矩作用下,内圈与外圈之间存在较大的径向位移,针对变桨轴承的这一使用特点,为提高密封圈的径向密封能力,增加一个径向密封唇,满足内外圈出现径向偏移时密封圈的密封性。因此密封圈采用3个唇口设计,并在内圈密封圈唇口侧增加相应的密封槽。改进设计后的密封圈结构如图6所示。

设计中密封圈2的上唇与内圈3外径配合,主要作用依然是防止外界灰尘、水雾等杂物进入轴承内部;密封圈的下唇同样与内圈3外径配合,主要作用是防止大量内部的润滑脂泄漏;而增加设计密封圈中间唇与内圈3的密封槽轴向上表面配合,主要作用是阻止通过下唇泄漏的润滑脂再次泄漏。而且变桨轴承在承载较大的倾覆力矩时,上唇和下唇的密封性就有所降低,而中间唇对内圈和外圈径向位移的敏感性较小,密封圈的密封性不会降低,润滑脂也不会大量泄漏。

改进后的变桨轴承密封圈需要重新采购,外圈密封圈安装部位的设计与加工方法不变。内圈的径向需增加密封槽,加工工艺易于实现,设计的内圈密封槽位置高于外圈端面,便于密封圈的中间唇的安装。变桨轴承三密封结构能够达到轴承在受倾覆力状态下的密封要求,从而解决了风电变桨轴承的漏脂现象。

图6 改进密封圈结构图

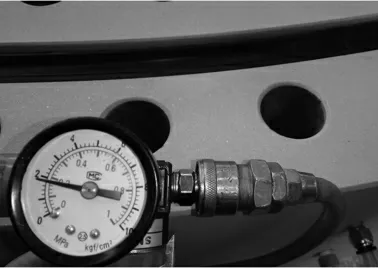

5 改进前后耐气压试验效果对比

变桨轴承装配完成后,通过耐气压试验对改进前后轴承的密封圈的密封性进行对比,如图7所示。改进前的密封圈加压至0.18 MPa,气压出现降低;改进后的密封圈加压至0.28 MPa,保压120 s,气压未下降,改进后的密封圈的密封性有明显改善。

6 结 语

图7 耐气压试验图

通过对风电变桨轴承密封圈密封性的研究,改变了密封圈的密封方式,增加内圈的密封槽,并设计使用三唇密封圈,将密封圈纯径向密封改进为径向与轴向组合密封。即使在较大的倾覆力矩作用下风电变桨轴承内圈与外圈之间存在较大的径向位移,三唇密封圈也能够起到密封作用,防止轴承内部的润滑脂大量泄漏,从而保证风电变桨轴承的使用寿命,满足风电变桨轴承使用要求。