某泵轴镀铬层出现宏观裂纹的分析与改进

刘昊

(阳江核电有限公司,广东阳江529941)

0 引 言

核电厂辅助给水系统(ASG)属于专设安全设施,其安全作用表现在主给水系统的任何一个环节发生故障时,ASG系统作为应急手段向蒸汽发生器二次侧供水,使一回路维持一个冷源,排出堆芯剩余功率,直到堆芯余热排除系统投入运行为止。除电动泵外,该系统还配置有2×100%容量的蒸汽驱动辅助给水泵,额定转速8000 r/min。按照核电厂运行技术规范,若1台汽动辅助给水泵不可用,机组须在3 d内后撤;若2台不可用,须在24 h内后撤。该型号汽动泵的水泵叶轮和汽轮机叶轮安装在一根轴上,该轴由2个水润滑径向轴承支撑。为提高泵轴与轴承接触位置的耐磨性和耐腐蚀能力,厂家采用了镀铬工艺。镀铬层具有很高的硬度、耐磨性、耐热性和耐腐蚀能力,但由于吸氢、气体夹杂、基材表面处理、镀液配比、电解条件、打磨加工等多个环节存在变量,镀铬层与基体金属的结合强度和力学性能存在较大的波动。本文将从镀铬层的主要性能指标和影响镀铬层性能的因素出发,结合泵轴镀铬层脱落现象和有关研究资料,就缺陷原因、影响、改进措施等进行探讨。

1 镀铬层主要性能指标和影响因素

镀铬层的主要力学性能指标包括硬度、耐磨性和疲劳强度,主要化学性能指标是耐腐蚀性。影响镀铬层性能的主要因素包括吸氢、夹杂物、镀液成分、电解条件、基材表面处理、后续处理和加工等。

1.1 硬度

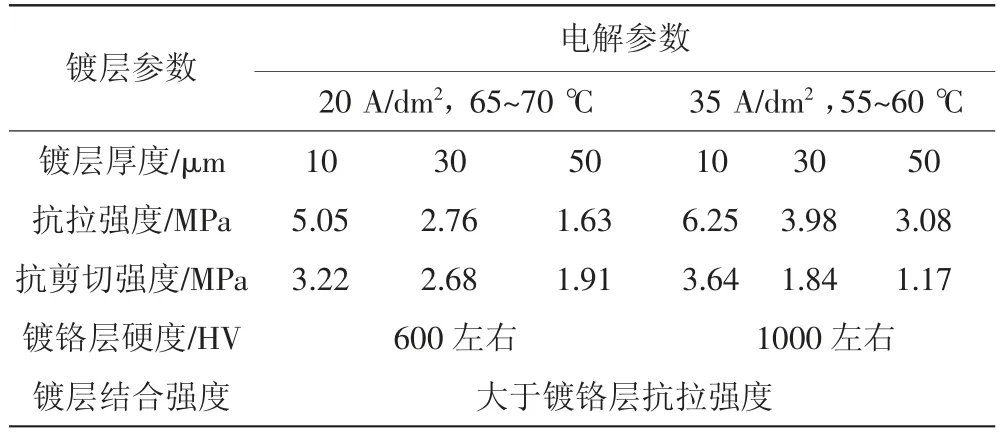

镀铬层的硬度很高,一般采用显微型硬度计来测定,通常可以达到200~600 HV。研究表明,镀铬层硬度与镀液成分和电解条件密切相关,通过控制镀液成分、电流密度和工作温度,可以获得不同的镀层硬度[1],如表1所示。电镀铬过程中产生的氢气会被部分吸入镀层晶格,通过工艺优化可以减少氢含量,但并不能消除。镀层硬度越高,对氢脆则越敏感。当硬度过高,镀铬层内应力增加到一定值时氢损伤将很严重,以至于不能得到实际工程应用。

表1 不同电解条件下镀铬层的硬度HV

1.2 耐磨性

耐磨性是决定镀层寿命的重要条件,目前还没有一种普遍适用并能准确测定镀层耐磨性的方法,实际生产中人们经常根据硬度来推断表面耐磨性,但研究表明耐磨性与硬度并非平行关系。一般机械零件摩擦面镀铬后耐磨性能可提高3倍以上,通过优化镀液和电解条件,甚至可以在普通镀层基础上再提高2~3倍[1]。

1.3 疲劳强度

镀铬层的疲劳强度包括抗剪切强度、抗拉强度和与基体的结合强度,具体如表2所示。研究表明,镀铬层的疲劳强度和硬度与镀液温度和电流密度密切相关,目前已有相关试验数据可供查询。通过对基体金属进行镀前处理,包括除油、吹砂、活化、抛光等,优化电镀工艺,镀后进行除氢和热处理等,可以提升镀层的结合力。

表2 不同电解条件下镀铬层的疲劳强度[1]

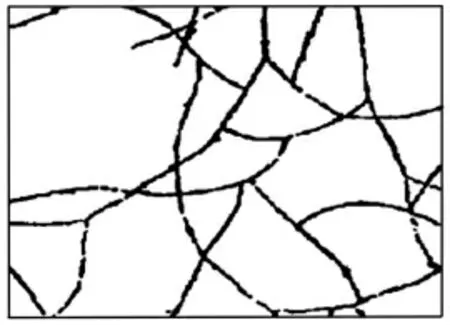

1.4 耐腐蚀能

镀铬层上客观存在的微裂纹导致镀层耐腐蚀性并不像理论上那么好,因此提升耐腐蚀性主要就是要减小微裂纹。目前主要有以下几种提升耐腐蚀能力的方法:1)低于25 ℃的条件下冷镀,可以得到光滑鹅毛状镀层,镀层微裂纹大幅减少,耐腐蚀性能可显著提升,但这种方法得到的镀层结合力较差;2)镀铬后进行油浴,油渗入并填满镀铬层裂纹后隔绝了基体金属和外界环境,也可以大大提升耐腐蚀性;3)引入ST催化剂镀铬,可以使镀层裂纹从常规镀铬长20~50 μm、宽超0.2 μm的裂纹尺寸(如图1)细化到长2~8 μm、宽0.1 μm的细小短浅微裂纹(如图2),由于更细小的微裂纹不能延续到基体,因而起到了机械隔离作用,提升耐腐蚀能力[2]。

图1 常规镀铬网纹(100条/cm2,100×)

图2 ST-927铬网纹(2000条/cm2,100×)

2 缺陷原因分析

图3是大修期间发现出现宏观裂纹汽动泵转子的照片,肉眼可以清楚地看到镀铬层的轴向裂纹。该裂纹是在使用之后首次检修期间发现的,与磨削方向垂直,无其它可见网状裂纹。

根据第1节介绍可知,精细的微裂纹在硬铬中是正常的,但如果出现较明显的宏观裂纹,将导致抗疲劳强度、耐腐蚀性都急剧下降,必须进行修复处理。而导致裂纹的因素,包括氢脆、基体表面处理、电镀条件、镀液成分、加工等,下面就这些因素进行简要分析。

图3 镀铬层裂纹照片

经了解,泵轴镀铬厂家编有电镀工艺程序,内容包括电镀前的基材工艺要求、详细的电镀过程指导程序、电镀后机加磨削工序。镀液成分和电解条件固定,基本无人为误操作可能。偶然出现的偏差现象主要还是考虑电厂使用工况、泵轴电镀前基材表面处理、电镀后磨削等人工操作环节。经调查,发现缺陷的泵轴与其它正常的泵轴运行工况并没有任何区别,可以排除电厂非正常运行工况导致出现裂纹的可能。厂家的电镀程序对于基材准备,仅有加工尺寸和倒角要求,缺少粗糙度、表面活化相关规定,无法确认操作人员的执行结果。磨削工艺也仅包含操作步骤和尺寸要求,缺少走刀速度、冷却液、砂轮等具体要求,依赖操作人员的经验。另外,在该厂家的工艺程序中,也没有找到除氢的相关工艺,氢损伤的可能性也比较大。综上,镀铬层出现裂纹和剥落现象可能与镀铬前基材表面处理、镀铬后磨削、氢脆这三方面有关。

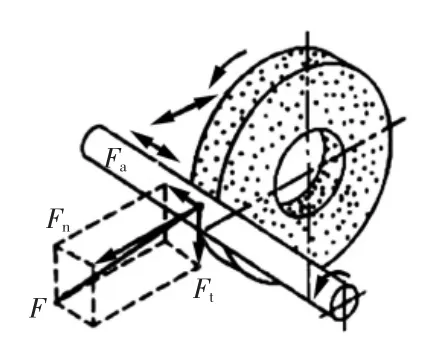

根据实践经验,镀铬层由于硬度高、内应力大(氢脆)而产生的微裂纹一般多而且呈网状结构,因而氢脆不是出现轴向宏观裂纹的直接原因,但由于厂家电镀工艺文件缺少除氢相关操作,氢可能是延迟开裂的诱导因素。厂家工艺文件缺少基体表面处理的详细规定,但尚未发现镀铬层剥落的情况。发现缺陷后,厂家按照核电厂要求,根据ASTM b571《金属覆盖层附着力的定性标准试验方法》的标准对存在宏观裂纹的轴进行了热淬火试验,试验结果证明黏合强度已经达到了ASTM b571验收标准。图3所示存在轴向裂纹的泵轴运行一个周期后仍未出现剥落,也间接说明结合力满足要求,因而最有可能的直接原因就是磨削加工。相关文献中的对比试验,同样的工件采用磨削加工后产生了目视可见的轴向竹节状裂纹,研磨加工的则未发现可见裂纹。实际上,泵轴采用磨削加工时,主要的磨削力Ft垂直于泵轴(图4),是使镀铬层剥离的力,其方向与镀铬层吸氢后产生的内部拉应力方向相同而叠加,超过镀铬层的强度极限,从而产生垂直于磨削方向的轴向裂纹[3]。资料显示,磨削力Ft的大小与切削深度ap、工件转速vw、轴向走刀速度fa成正相关[4]:

因此,在一定的工件转速下,如果切削深度、轴向走刀速度没控制好,或者砂轮等级不匹配,都有可能产生过大的磨削力和磨削热量,从而产生轴向竹节状宏观裂纹。

图4 磨削力分解示意图[3]

3 结 语

综合上述,无论是磨削裂纹还是叠加氢脆延迟裂纹,都与磨削加工有关。在合理平衡控制硬度和电镀过程吸氢的前提下,通过优化工序减少磨削量,有利于减小磨削应力和磨削过程吸氢。此外,严格控制磨削加工的进给量和进给速率,加强磨削过程的冷却效果,对于控制应力也至关重要。氢脆现象无法彻底消除,但在作业过程中,有必要固化规程,通过优化电解条件、增加除氢操作尽可能降低含氢量,减小内应力。此外,应在技术规范中要求镀铬厂家在产品完工后进行细致的质检,避免缺陷产品进入销售流通环节。