飞秒激光诱导TC4表面微观组织研究

崔 静,张 杭,路梦柯,翟 巍,杨广峰

(中国民航大学机场学院,天津 300300)

1 引 言

飞秒激光因其加工热影响区小,精度高,无需后续处理,加工范围广,几乎所有的材料都可以加工等优点,被广泛应用于精密加工和特种加工领域[1]。飞秒激光诱导表面微纳结构技术涉及光学、物理、材料、化学、生物、信息、控制、机械、纳米科学等学科,为航空[1]、集成电路制造[2-3]、汽车[4]、生物医疗[5-6]等领域实现跨越式发展提供了重要的制造支撑。

Granados Eduardo等[7]在单晶金刚石中通过高度可控的直接飞秒紫外线激光诱导周期性表面制造光子表面结构,实验通过改变激发波长,强度,冲击脉冲数及其偏振态,得到了金刚石光栅结构。Suocheng Wang等[8]通过飞秒激光烧蚀和热氧化的方法,在铜箔上诱导了原位Cu x O纳米结构的生长来增大电容。刘凯军等[9]利用飞秒激光在空气和水中诱导钛合金表面形成不同的周期条纹结构,分析了条纹方向和周期大小随环境介质和能量密度的变化规律,利用表面等离子体和二次谐波以及Sipe理论进行了解释。李志明等[10]对硅材料飞秒激光损伤进行了数值模拟,得到激光能量密度和脉冲延迟时间对热积累效应的影响。许媛等[11]分析了飞秒脉冲激光烧蚀金属的机理,通过建立一维热传导双温方程,得到多光子电离所导致的电子发射和热电子发射对飞秒烧蚀过程的影响过程。张生孔[12]利用飞秒激光制备TiO2纳米薄膜,通过激光诱导击穿光谱(Lanser-Induced Breakdown Spectroscopy,LIBS)技术确定等离子体温度的时间演变特性和电子密度与能量密度之间的关系,得到等离子的演化特性,最后通过实验得到最佳的成膜条件。李晨[13]通过有限差分法分析了飞秒激光作用于五种典型固体材料出现激光诱导周期性表面结构(Laser Induced Periodic Surface Structure,LIPSS)的原因,并用实验得到了验证,说明LIPSS 形成过程是材料表面微纳米结构与电磁场相互作用的反馈过程。Huan Yang等[14]利用飞秒激光纹理化方法首次通过简单的激光烧蚀制备了可承受应变高达400 %的有机硅弹性体超疏水表面,证明了飞秒激光改性材料表面结构的可行性。Xue Bai等[15]利用飞秒激光直接在热响应形状记忆聚合物(shape memory polymer,SMP)的表面上诱导分层的微柱阵列,成功地制备了可以改变其表面形态和润湿性以响应热的超疏水性记忆表面,。

TC4因耐热性、耐蚀性好,强度高,塑性强广泛应用于飞船机体、发动机风扇壳体、低压和高压压缩机前端的圆盘、动翼、静翼等关键部位[4-5],但是目前对于利用飞秒激光加工TC4后表面形貌的变化规律研究较少。因此本文以TC4为研究对象,利用飞秒脉冲激光对其加工的周期结构和微纳凸起等方面进行了研究,通过改变飞秒激光的扫描速度,利用扫描电子显微镜(Scanning Electron Microscope,SEM)、白光干涉仪和光学显微镜,观察分析TC4表面形貌和颜色的变化。通过分析高斯光束的分布特点和光斑重叠率随扫描速度的变化,从激光能量的角度解释了表面不同形貌的形成原因,并根据烧蚀形貌特点对固定能量密度下激光扫描速度进行了划分,得到了扫描速度对TC4表面形貌的影响规律。

2 试验原理

本文所选激光器产生的光束为高斯光束,如图1所示,各点的能量密度在空间上分布不均匀,在距离光束中心r处的空间能量密度Φ(r)与中心峰值能量密度Φ0的关系如下所示[6]:

图1 高斯光束在空间上的分布

Φ(r)=Φ0exp(-2r2/ω02)

(1)

式中,ω0为经过透镜聚焦后的光斑半径。由此可以看出,光斑中心处强度最大,距离光斑中心越远,即r越大,能量密度Φ(r)越低,呈递减趋势[16]。

在飞秒激光对金属进行烧蚀过程中,烧蚀形貌和烧蚀出的周期结构阵列尺寸与激光的光斑重叠率和沉积在材料表面单位距离的脉冲数有关。激光的一次脉冲可以在样品表面形成一个光源,在扫描过程中两个光斑中间发生重叠。光斑的重叠率和单位面积内的脉冲数量可以通过扫描速度来改变,如图2所示。

图2 光斑重叠示意图

因为光斑极小(50 μm)且脉冲持续时间为飞秒级别(10-15s)远远小于相邻脉冲间隔(10-4s),所以为了方便计算,将光斑近似为正方形,重复频率的倒数近似为相邻两个脉冲的时间间隔,得到光斑重叠率的计算公式[7]:

(2)

式中,φ为光斑重复率;d为光斑直径,单位为μm;v为扫描速度,单位为mm/s;f为激光重复频率,单位为kHz;v/f为光斑中心间距。从上式可以看出,激光的光斑重叠率与扫描速度成反比。在飞秒激光与TC4相互作用的过程中,激光的光斑重叠率决定了沿激光扫描方向单位距离的TC4表面沉积的激光能量大小。在激光重复频率和光斑大小一定时,光斑重叠率仅与扫描速度有关,并且随着扫描速度的增加,相邻光斑中心间距增大,光斑的重叠度降低,单位面积内的脉冲数量减少,沉积在TC4表面的激光能量减少,根据多脉冲烧蚀的累积作用,扫描速度会诱导材料表面形成不同的微纳结构。

3 实验设备与方法

实验材料为10mm×10mm×5mm的Ti-6Al-4V(α+β)型双相钛合金。在激光处理前先用热镶嵌机将材料镶嵌,然后在Automet 250型研磨抛光机上依次采用80#、320#、600#、1000#、1500#和2000#砂纸打磨,接着用不同粒度的金刚石抛光液抛光,最后将TC4用去离子水、乙醇、丙酮各超声清洗10 min,吹干待用。

实验所选激光器为德国Trumpf公司的TruMicro 5000型飞秒激光器,脉宽800 fs,重复频率400 kHz,中心波长1030 nm,激光器输出激光后通过光学器件改变光束的传播路径,然后用聚焦透镜将激光聚焦到待加工的样品表面,用光学分析仪测得聚焦后的光斑直径为50 μm。

整个实验过程均在空气环境中进行,无保护气体和其他烧蚀介质,对待加工样品采用“一”字形扫描路径,扫描间距50 μm,扫描次数为一次,方向为从左到右。利用ZYGO白光干涉仪、ZeGage光学轮廓仪、徕科CX40M金相显微镜和KYKY-EM6900型扫描电子显微镜(SEM)对加工前后的样品表面进行显微形貌观察,并通过能谱仪(Energy Dispersive Spectrometer,EDS)对加工前后材料微区成分的元素种类和含量进行分析,对白光干涉图和扫描电镜图中的微纳结构尺寸进行统计、分析和实验数据的处理。

4 实验结果分析

在激光诱导TC4表面微纳结构的实验中,实验环境、实验材料、飞秒激光的加工参数和物质的状态等都会影响实验的结果。本文通过改变激光的扫描速度来研究表面微纳结构的变化规律。实验中,能量密度恒为8.05 J/cm2,扫描速度从5×103mm/s降低至25 mm/s。根据第2节试验原理可知,扫描速度会影响光斑重叠率进而改变沉积在材料表面激光能量的大小,表1为扫描速度与光斑重叠率之间的对应关系。

表1 不同扫描速度下的光斑重叠率

4.1 不同扫描速度下TC4样品的白光干涉图

图3为不同扫描速度的飞秒激光加工后,利用白光干涉得到的TC4样品的表面图示。从图3可以看到,在不同的扫描速度下,TC4表面的形貌发生了较大的变化。图3(a)为扫描速度为5×103mm/s时,样品表面形成与加工方向一致的条纹,且条纹峰值较低,随着扫描速度的逐渐降低,条纹峰值逐渐增大,深度逐渐变深,条纹不连续;当扫描速度降低为25 mm/s时,如图3(d)所示,样品表面条纹消失,沿条纹方向出现小山峰状的凸起,表面深度加深。

(a)v=5×103 mm/s

4.2 不同扫描速度下TC4样品的微尺寸变化

图4为选择加工的样品区域通过白光干涉得到的峰谷值(Peak-to-valley,PV)、均方根(Root Mean Square,RMS)和轮廓算术平均偏差(Roughness Average,Ra )随扫描速度增大的变化趋势图。从图中可以看出,随着扫描速度的增大,PV、RMS、Ra均减小。其中扫描速度从25 mm/s增大到1×103mm/s时,PV变化较大,RMS和Ra变化较小;扫描速度从1×103mm/s增大到5×103mm/s时,样品的PV、RMS和Ra变化较缓。说明当能量密度恒定时,扫描速度越大,单位时间内光斑的重叠率越低,材料表面沉积的激光能量越少,表面粗糙度越小。

图4 PV、RMS、Ra随扫描速度的变化曲线

图5为加工前后样品表面的算术平均高度Sa、根均方高度Sq随扫描速度变化的关系图。从图中可以看出,随着扫描速度的增大,Sa、Sq由快速下降变化到缓慢下降,因为随着扫描速度的增大,光斑重叠率降低,单位面积上的能量减小,激光的烧蚀情况减弱。当扫描速度小于1×103mm/s时,光斑重叠率大于95 %,Sa和Sq变化较大,说明在能量密度为8.05 J/cm2时,扫描速度变化引起的光斑重叠率对材料影响越来越大;当扫描速度大于1×103mm/s,光斑重叠率小于95 %,Sa和Sq均变化较小,说明扫描速度变化引起的光斑重叠率对材料影响越来越小。

图5 TC4表面Sa、Sq随扫描速度的变化曲线

4.3 不同扫描速度下TC4样品的SEM图

图6为不同扫描速度下的SEM图,其中E为激光电场方向。根据4.2节研究表明,当光斑重叠率小于95 %,扫描速度大于1×103mm/s时,激光扫描速度对表面粗糙度的影响较小,表面形貌变化不明显,对研究扫描速度对TC4表面形貌的影响意义不大,因此本文主要分析扫描速度由1×103mm/s降低到50 mm/s时TC4表面形貌的变化规律。

图6(a1)为扫描速度2×103mm/s、放大1 k倍时,激光加工后TC4表面形貌的SEM图。从图中可以看出,沿激光扫描轨迹形成了间距为50 μm的条纹结构清晰,波峰顶部有微小凸起,根据高斯光束的特点,表明当扫描速度较大时,飞秒激光聚集的能量对扫描路径上的材料烧蚀严重,对两侧材料烧蚀较轻;对所选区域放大10 k倍,如图6(a2)所示,条纹顶端波峰处的圆形凸起均匀分布,单个凸起的尺寸在0.1 μm左右,在波峰侧面向底部延伸的部位出现了经典的周期性条纹,方向与飞秒激光电场方向垂直,根据高斯光束在空间分布的特点,其侧面未形成凸起。这种经典条纹的形成是由于激光照射到材料表面产生了表面等离子体,这些表面等离子体与入射激光相互作用发生干涉效应,在材料表面形成周期性能量场,在这种周期性能量场的作用下,材料表面形成了经典条纹。

当扫描速度为1×103mm/s时,TC4表面形貌如图6(b)所示,根据图(b1),沿激光扫描方向形成结构明显的条纹,波峰与波峰之间连接,条纹间距变大。因为扫描速率降低,光斑重叠率增大,单位面积内激光与材料作用的面积增加,条纹间发生了热影响;并且在条纹波谷处形成了很多微小的凸起,这些微小凸起排列成如图6(b2)所示的规则圆环(白色虚线边框中的形貌),从图6(b2)可以看到,在靠近波峰处,圆形凸起的尺寸越来越大,这是因为越接近激光中心位置激光能量越大,中间小凸起整齐排列成圆环,在靠近波谷的位置有周期性条纹的产生,条纹方向与激光的电场方向垂直,同6(a2)。

当速度达到400 mm/s时,TC4表面形貌规律发生了变化,如图6(c1),条纹结构不明显,大片凸起连接成片,这是因为随着速度的降低,激光光斑重叠率增大,激光能量的积累使烧蚀加深,经典条纹消失,形成凸起。将凸起放大到10 k倍下如图6(c2),凸起尺寸平均在4 μm左右,凸起表面存在非经典条纹,条纹方向与激光电场方向一致,并且非经典条纹纹路加深,在微米凸起上形成二次纳米凸起。

当扫描速度继续降低到200 mm/s时,TC4表面形貌继续发生变化,如图6(d1)所示,经典或非经典周期性条纹结构和微纳凸起不明显,沿激光扫描方向直接被烧蚀,烧蚀区域增大,将其放大10 k倍如图6(d2)所示,形成烧蚀坑,烧蚀坑侧壁呈阶梯状分布,并且随机分布着纳米结构。

当扫描速度为100 mm/s时,如图6(e1)所示,TC4表面形成脊柱状烧蚀形貌,两沟槽相邻的部位存在着微纳米级的皲裂状结构,说明随着扫描速度的减小,光斑的重叠率达到99 %以上,TC4表面温度升高,达到烧蚀阈值,去除材料表面,同时发生热容性损伤,材料表面先变成熔融状,而后温度降低又凝固成型。皲裂处放大如图6(e2)所示,从图中可以看到,皲裂处两侧如6(d2)相似,呈阶梯状结构,表面有微纳米凸起。

当扫描速度降到50 mm/s时,如图6(f1)所示,烧蚀的沟槽形状变化极大,沿激光扫描方向形成珊瑚状,将表面枝状结构放大10 k倍如图6(f2)所示,可以清楚地观察到在枝状侧面和顶部形成了400 nm左右凸起。这种珊瑚状结构是一种典型的二级结构,与荷叶表面的微凸起类似。

图6 不同扫描速度下TC4样品的SEM图

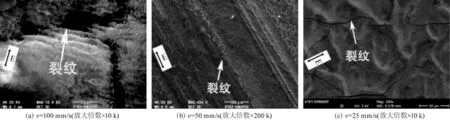

图7为低扫描速度下TC4裂纹处表面的SEM图。从图7(a)中可以看到当扫描速度为100 mm/s时放大10 k,皲裂处有较细微的裂纹,比较图7(b),在扫描速度50 mm/s时200倍下裂纹清晰可见;当扫描速度为25 mm/s,如图7(c)所示;比较图7(b)(c)两图发现,扫描速度较大时,裂纹方向与激光的电场方向呈30°~40°。当扫描速度继续降低,图7(c)除了主线上的裂纹之外又出现了垂直与主线方向的裂纹,较之前裂纹数量增加。分析裂纹产生的主要原因是在激光的作用下,TC4材料表面温度瞬时升高,但是飞秒激光的作用时间非常短,在TC4表面温度还未均匀扩散到周围时,激光的作用消失,表面温度急剧下降,这就导致TC4表面突然冷却出现了残余应力,周围的镶嵌粉使得TC4没有办法自由的收缩和舒张,在TC4升温膨胀冷却收缩时出现了裂纹。并且裂纹的数量增多是因为随着扫描速度的降低,光斑的重叠率增加,作用在TC4表面的温度逐渐积累升高,导致裂纹数量增加。

图7 TC4样品裂纹处的SEM图

4.4 不同扫描速度下TC4样品的光镜图

图8为不同扫描速度下放大500倍的TC4样品表面形貌的光镜图。从图中可以看出,随着扫描速度的不同,TC4表面出现了不同的颜色。在扫描速度较高时,如图8(a)~8(d),TC4表面颜色一致表现为黄色;当扫描速度降低至400 mm/s时,如图8(e)所示,在样品表面波谷处首次出现蓝色,而波峰处依然呈现黄色;扫描速度继续降低至200 mm/s时,样品表面出现多种颜色,从波峰处黄色开始像波谷处逐渐为绿色、紫色、蓝色,与文献[8]的研究结果一致。随着扫描速度的继续降低(如图8(g)和8(h)),材料表面彩色区域迅速减少,裂纹明显且方向一致。

图8 不同扫描速度下TC4样品的光镜图

图8激光诱导钛合金表面呈现出了不同的颜色,主要是因为实验过程中,激光能量和空气中的氧气作用在材料表面使表面发生了物质和结构的改变,从而呈现出不同的颜色。散射、干涉、衍射以及色散的折射和偏振作用涉及几何光学和物理光学的颜色来源,过渡金属化合物、过渡金属杂质涉及配位场效应的跃迁的颜色来源[9]。

钛的氧化物中一氧化钛为金黄色,二氧化锭为纯白色,三氧化二钛为紫色,但是经过激光辐照作用后如图8(f)所示,除了这些氧化物本身的颜色外,在这些颜色之间还出现了橙色、蓝色等其他丰富的过渡颜色,这些颜色色谱几乎涵盖了整个可见光谱,因此可以推断出这些颜色主要是过渡金属化合物的内属颜色以及金属表面产生的纳米级的周期性结构发生的散射、干涉等几何和物理光学作用。

表2给出了TC4加工前后各元素的含量,从表中可以看到,加工前后,氧元素的含量出现了明显的变化,加工前氧元素的含量只占0.2 %,加工后,氧元素的含量达到了39.59 %,据此分析,加工后TC4表面出现不同颜色是因为表面生成了氧化物,包括Ti+O2→TiO2和Ti+O2→Ti2O3等,这些氧化物本身的颜色是该实验结果的一个呈现,另外在光的干涉作用下,不同厚度的氧化膜形成了中间过渡颜色。

表2 TC4加工前后各元素含量的百分比

在图8(f)中,从波峰到波谷处,颜色逐渐从黄色变化到紫色和蓝色。因为在激光的作用轨迹上,高斯光束的中心能量密度大,四周能量密度小,TC4的温度分布不均匀,在能量密度大的波谷处,激光对材料表面的氧化程度大,使得金属表面呈现蓝色,而波峰处能量密度小,激光对材料表面的氧化程度小,金属表面呈现黄色,所以从波峰到波谷处呈现出各种颜色过渡的结果。

5 结 论

研究能量密度为8.05 J/cm2时,不同扫描速度下飞秒激光诱导TC4表面微纳结构的变化规律,主要结论如下:

(1)随着扫描速度的降低,TC4表面粗糙度增加,沿加工方向形成的条纹从连续到断裂,条纹深度逐渐变深,条纹表面的凸起尺寸逐渐增大。

(2)扫描速度从5×103mm/s变化到1×103mm/s时,TC4表面形貌和颜色变化均不明显,在波峰上方出现了微小凸起,波峰侧面呈现经典周期性条纹,条纹的方向与激光电场方向垂直,颜色均为黄色。

(3)扫描速度从1×103mm/s变化到25 mm/s时,TC4表面形貌和颜色发生明显差异,表面凸起尺寸增大。扫描速度为400 mm/s时,TC4表面首次出现蓝色,当扫描速度为200 mm/s时,由于氧化物本身的颜色和不同氧化层厚度发生光的干涉,TC4表面出现黄,橙,紫,蓝等颜色。