激光扫描弧形柱面聚焦系统的研究

朱仁杰,叶 霞,姚红兵,王旭梅,殷 菲,丛嘉伟,朱卫华,李不同

(1.江苏大学机械工程学院,江苏 镇江 212001;2.河海大学理学院,江苏 南京210098)

1 引 言

激光打孔是最早达到实用化的激光加工技术,也是激光加工的主要应用领域之一。激光打孔不与工件直接接触且加工时间短,消除了常规机械穿孔带来的残渣,也不存在工具损耗,对被加工材料的氧化、变形、热影响均较小,无需特别保护[1]。如今随着激光打孔行业对孔成型的精度,速度以及被打孔物体表面复杂程度要求越来越高[2],传统的激光聚焦方式存在着如速度慢,打孔应用方式单一,只能实现在平面上聚焦打孔的缺点[3-4],因此在对香烟等柱面物体表面进行打孔时,亟需一种新的激光聚焦方式来实现对柱面物体的表面进行激光打孔。

2 激光打孔的系统方案

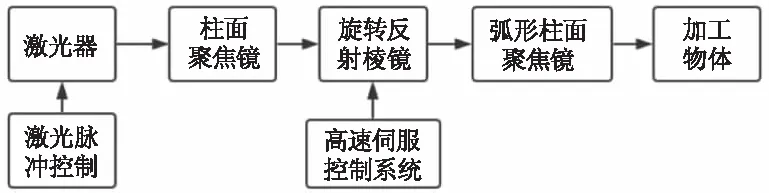

本系统选用了波长为10.6 μm的CO2激光器为激光光源,激光器出射光首先经过柱面聚焦镜,柱面镜将激光光束的圆形光斑聚焦为条形光斑,经过柱面聚焦镜的条形光斑将入射至高速旋转反射棱镜,经由旋转反射棱镜不同反射面反射的激光扫描射入弧形柱面聚焦镜中,经由弧形柱面聚焦镜的条形光斑被聚焦成圆形光斑从而实现在香烟烟嘴棒等柱面物体上打孔。激光打孔系统流程图如图1所示。

图1 激光打孔系统流程图

系统主要组成部分分别是光学聚焦和由高速旋转反射棱镜实现的光学扫描。光学聚焦部分主要是解决激光如何在柱面等曲面上聚焦的问题,其核心由柱面聚焦镜和弧形柱面聚焦镜组成,柱面聚焦镜将激光的圆形光斑聚焦成条形光斑,其目的是减小光斑面积和改变光斑形状以实现光斑在经过旋转反射棱镜时减少误差,与此同时因反射光斑变小,故旋转反射棱镜尺寸将得到很好地控制,这在对旋转反射棱镜实施高速控制时非常重要,弧形柱面聚焦镜是将经由前一个聚焦镜压缩后的条形光斑聚焦成圆形光斑以作用在香烟上实现打孔。光学扫描部分是由高速旋转反射棱镜实现,其由多个反射面构成,并由高速伺服控制系统带动,具有旋转速度快,反射范围广,跟踪精度高等特点,经过扫描的光束以不同角度入射至弧形柱面聚焦镜,在聚焦镜上形成规则的扫描像。激光打孔系统示意图如图2所示。

图2 激光打孔系统示意图

3 扫描聚焦弧面打孔系统

3.1 激光打孔原理

在用高功率密度、窄脉冲激光打孔时,假设激光束为不随时间变化的均匀圆形面热源,照射半无穷大物体,则在物体表面产生的温度T0为:

T0=2P0ε(kt)1/2/(π3/2a2K)

(1)

式中,P0为表面吸收的激光辐射功率(W);k为材料热扩散率(cm2/s);K为材料热导率(W/cm.s);a为表面光斑的半径;t为激光脉冲的持续时间。对发散角为θ0的单模高斯光束,经过一个焦距为f的透镜后,其焦斑半径a为:

a=f•θ0

(2)

代入式(1)得:

(3)

从式(3)可以得出,对一定材料,必须提高激光辐射功率密度,以使材料达到蒸发汽化温度,而从(2)式可知,激光束的发散角θ0及透镜的焦距都能决定加工的孔径[5]。故本方案采用的高功率密度短脉冲激光,激光作用于材料时,材料表面迅速蒸发有利于打孔成型而不是出现将材料整体加热的情况。

3.2 光斑特性

光斑的大小和位置取决于聚焦系统的焦距,为了满足烟支激光打孔等对光斑大小的严格要求,我们选择短焦系统,而且充分利用激光能量弧形扫描柱透镜和柱面聚焦镜的孔径均需大于光束直径,且由于经由光束整形后的聚焦光斑为激光的束腰,所以我们需要使用聚焦系统将初始的激光束腰变换为最终的激光束腰。

激光束腰的放大率公式:

(4)

(5)

(6)

(7)

式中,D为物镜的孔径;Km为模系数;K为孔径形状及光束中强度分布形式的系数;ΔW′为束腰面内物镜的横向球差。根据上面这些公式理论我们可以确定光斑大小和扫描聚焦系统的外形尺寸以满足烟支激光打孔需求。

3.2 扫描聚焦镜的设计

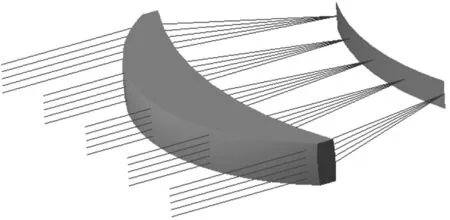

在激光打孔的应用中,传统的聚焦方式由于无法在诸如柱面等曲面的物体上实现聚焦,故应用范围较窄,本文研究的曲面扫描聚焦方式创新的设计了一种曲面聚焦系统,激光光束在通过柱面聚焦镜1时将会被聚焦为线性光斑,线性光斑通过高速旋转棱镜和两块反射镜后垂直于弧形柱面聚焦镜2射入[7],如图3所示,并在经过聚焦镜2后,线性光斑聚焦为点光斑以实现对物体打孔。

图3 弧形柱面聚焦镜3D示意图

针对常用的烟支表面激光打孔的应用,我们给定了一些基本的参数,材料为ZnSe,其透光范围0.5~15 μm,由于其采用化学气相沉积(CVD)的合成方式故杂质吸收可以忽略不计,并且有很低的散射损失,与此同时其对激光的热冲击有很强的承受能力,故我们采用了其作为透镜材料[8]。弧形柱面聚焦镜与被打孔弧面的距离为50 mm,在XZ平面内,光束入射至弧面时为垂直入射。我们在软件里导入透镜进行仿真,选用了10.6 μm波长,8 mm直径的光斑模拟激光束,光线束为10000,辐照度126 W/m2,目标是实现在柱状物体弧形表面打出直径约为0.15 mm的双排孔。

如图4所示,从上直下的光束为激光在经过旋转反射镜后扫描的示意图,线性光斑在垂直入射后经由弧形柱面聚焦镜聚焦并将焦点控制在被加工物体表面[9-11]。

图4 弧形柱面聚焦镜XY平面示意图

4 仿真结果分析与优化

在经过软件优化后,柱面聚焦镜将激光聚焦为0.15 mm宽度的线性光斑,如图5所示,可以看见其聚焦线性度良好,光斑分布均匀,这为了下一步的工作做好了准备[12-13]。

图5 激光通过柱面聚焦镜后的辐照度分布图

在经过柱面聚焦镜的聚焦的线性光斑需要经由弧形柱面聚焦镜聚焦为点光斑并将焦点控制在被加工物体表面,针对弧形柱面聚焦镜的仿真和优化,我们没有采用优化柱面聚焦镜的8 mm光斑,因为此时射入弧形柱面聚焦镜的光斑已经为线性光斑,且呈现为扫描射入,故我们采用了宽度为8 mm的矩形光斑,其优化和仿真的结果如图6所示。在弧长121.304 mm的曲面上聚焦,其中柱面直径为φ191.6 mm,整形后光束线线直线长度约为63.1 mm,弧线长度约为64.3 mm。

图6 激光通过弧形柱面聚焦镜后的辐照度分布图

最后,因为在烟支激光打孔应用中多采用打双排孔故我们将系统采取如图2所示的双激光入射方式进行仿真模拟,得出如图7所示的结果,其光斑大小0.15 mm,且孔形较好,仿真结果获得了较好的光斑效果,满足了烟支激光打孔对孔大小要求,能应用在各种烟支激光打孔场合。

图7 双激光入射仿真辐照度分布图

5 结 论

本文通过对激光打孔的聚焦方式理论分析和对在曲面打孔的可行性研究,提出了采用柱面聚焦镜和弧形柱面聚焦镜两种透镜组合式聚焦压缩光斑,实现了在曲面上打孔的设计要求,其经过对透镜的优化仿真,最后在弧面上取得了很好的聚焦效果,其光斑质量良好,进一步验证弧形扫描聚焦打孔系统的优势以及可行性。最后对整个系统进行了联合仿真测试,其聚焦效果达到了研究要求,为在烟草行业卷烟激光打孔系统中前沿的弧形扫描聚焦打孔的大规模应用进行了创新与验证。