简易井口平台湿气脱汞工艺研究

张春娥,赵方生,张 辉,陈 宾,党 博

(海洋石油工程股份有限公司,天津 300451)

1 概述

东南亚气田开发项目中,部分区域气体中发现汞的存在,且天然气中汞含量随着开发年限延伸,呈现继续上升的态势。公开研究数据表明,东南亚及我国部分沿海区域,尤其是南海处于高含汞区域,个别区域汞含量高达200 μg/m3~2 000 μg/m3。此外,汞的存在往往呈现区域性特点,即一个气田发现汞,周边同一区域气田随着开发深入,也会检测到汞。

汞具有高挥发性,高毒性,对人员危害极大。同时,对某些金属有较强的腐蚀性。常规气田终端多采用干气脱汞工艺,即将脱汞设备放置于天然气脱水单元下游。但是边际气田开发以井口平台居多,如采用干气脱汞工艺,势必导致井口平台工艺流程过于复杂,成本大幅提升。因此,简易井口平台选择简单、易维护的湿气脱汞工艺非常必要。因此,在东南亚以及南海气田开发中考虑适当的脱汞流程,严格控制天然气中汞含量十分必要。

2 天然气脱汞工艺

为了避免天然气中汞对下游设备造成影响,一般要求将天然气中的汞含量降低至0.01 μg/m3以下。天然气中分布的汞主要为元素汞,极少量为悬浮汞和离子汞。目前,天然气脱汞主要分为再生型吸附剂脱汞及非再生型吸附剂脱汞两大类。

2.1 再生型吸附剂脱汞工艺

再生型吸附剂脱汞工艺是利用了汞歧化原理[1],也就是单质汞与某种金属(例如银)发生歧化反应。参与反应的金属被附着在特定的惰性载体上,比如分子筛球形颗粒。文章以专利产品HgSIVTM[2]为例分析再生型吸附剂脱汞的流程。

再生型含汞天然气进入装有载银吸附剂HgSIVTM的脱汞塔内,气体中的汞与银发生反应,得到无汞天然气,然后进入下游处理流程。载银分子筛吸附汞之后,可利用高温再生气加热,分解吸附剂上吸收的汞,使其气化后随再生气一起由脱汞塔顶部排出,进入分离器。汞冷凝为液态与水一起从分离器底部排出。含汞的废气可再经过一台小的脱汞装置吸附脱汞后,混入天然气管线。或者,将含汞废气与燃料气混合、稀释至不会对下游设备产生影响后再利用。

经此处理流程后,载银吸附剂HgSIVTM不含汞,可重复利用,但含汞废水需特殊处理。另外,平台上需要配置高温再生气。因此,对于无人井口平台而言,再生型吸附剂脱汞工艺系统相对复杂。

2.2 非再生型吸附剂脱汞工艺

非再生型吸附剂脱汞工艺主要是利用化学吸附原理。汞是亲硫物质,当与硫接触会发生化学反应,从而被从气体中脱除。主要包括活性炭基吸附剂和金属硫化物吸附剂两大类。

(1)活性炭基吸附剂

活性炭基吸附剂如浸硫活性炭,多用于气田处理厂及液化工厂脱水单元下游,也就是干气脱汞环境。脱汞工艺效果比较可靠,成本也相对较低。但是对于湿气脱汞,效果不尽如人意。

活性炭基吸附剂的主要优势是其内部有大量微孔,比表面积大,吸附效果好。但如果将活性炭基吸附设备布置在工艺流程的上游位置,由于天然气来自于井口,操作温度偏低,可能在露点或接近露点的条件下运行,导致气体中夹带液滴。另外,即使是高温原料气,也往往会夹带游离水分和烃类等液体。这些都会导致活性炭吸附剂内部会产生毛细管冷凝问题。湿气中的水分持续不断地被吸附进活性碳内部,堵塞微孔。

活性炭自身与湿气接触时,硫浸活性炭中的硫也会溶解到水中,与水一起堵塞活性炭微孔,降低有效吸附面积和吸附反映能力。已经有吸附剂厂家对硫浸活性碳吸附剂在湿气和干气条件下的脱汞效率进行过测量和比对。实验结果表明,在湿气条件下,吸附剂的脱汞效率仅为4%。而干气条件下,效率可达10%以上。

因此,当采用活性炭基吸附工艺脱除湿气中的汞时,必须增大吸附剂用量,延长接触时间,才能满足脱汞效果。这就导致脱汞装置的实际占地面积更大,投资偏高。对于无人井口平台而言,这显然是不利的。

此外,活性炭中析出的硫,可能会随着气体进入下游,而损坏下游设备。另外,长期使用过程中,活性炭会产生粉尘问题,因此,通常需要加装粉尘滤器进行拦截。由此导致设备增加,费用上升。

因此,对于湿气脱汞,不推荐活性炭基吸附工艺,效率低,装置寿命无法保证。

(2)金属硫化物吸附剂

目前,脱汞吸附剂厂家普遍推荐金属硫化物吸附剂脱汞,吸附剂中的活性成分是金属硫化物,载体通常为金属,如氧化铝。该工艺可以适用于工艺流程中的各个位置,以及不同的操作温度范围,对于接近露点温度的工况也同样适用。

即使气体中夹带一定的液滴,该类型的吸附剂也同样具备一定的适应性。通过与UOP、庄信、AXENS等厂家技术咨询,目前金属硫化物吸附剂的使用寿命可满足10 a以上。当初次填装后,只要进入脱汞装置的流体符合要求,使用得当,10 a之内基本不需要额外的人员干预。因此,对于无人井口平台的操作非常有利。但是一旦湿气中携带液滴超过吸附剂规定值,则受到影响的吸附剂仍然会发生不可逆转的损坏。因此,设计中,需要考虑控制进入脱汞装置的湿气气质,同时吸附剂考虑足够的余量,以应对后期突发工况。

相比于浸硫活性炭吸附剂,金属硫化物吸附剂的硫固定在金属基体上,不会溶解或随气体进入到下游设备。而且,由于其强度高,也不易形成粉尘,不需要再额外设置粉尘滤器。流程更加简单、可靠。

吸附汞后的金属硫化物,到达使用寿命后,由于含有大量汞,因此需要特殊的处置方式。例如,请专业厂家回收,通过真空蒸馏除汞,然后卖给专业用户重复使用。由于残留的活性金属符合金属回收程序,可通过冶炼进行回收然后回销到市场。

综合上述分析,金属硫化物吸附剂相比于活性炭吸附剂更适应湿气脱汞工况,湿气中携带少量烃类或游离液滴仍可正常运行。对于无人井口平台而言,采用金属硫化物吸附脱汞,工艺简单,设备少,易维护,优势更加明显。

3 金属硫化物吸附脱汞工艺流程及优化

理想状态下,对于简易井口平台,井口产出的湿气,如能直接进入脱汞单元脱汞,然后经海管外输,则既满足下游流程需要,同时工艺也最简单。但实际上,即使是东南亚的干气气藏,井流中也会伴有大量游离水。金属硫化物吸附剂被游离水淹没时,会受到不可逆转的损坏,进而缩短使用寿命。因此,脱汞单元对入口湿气有一定的技术要求。

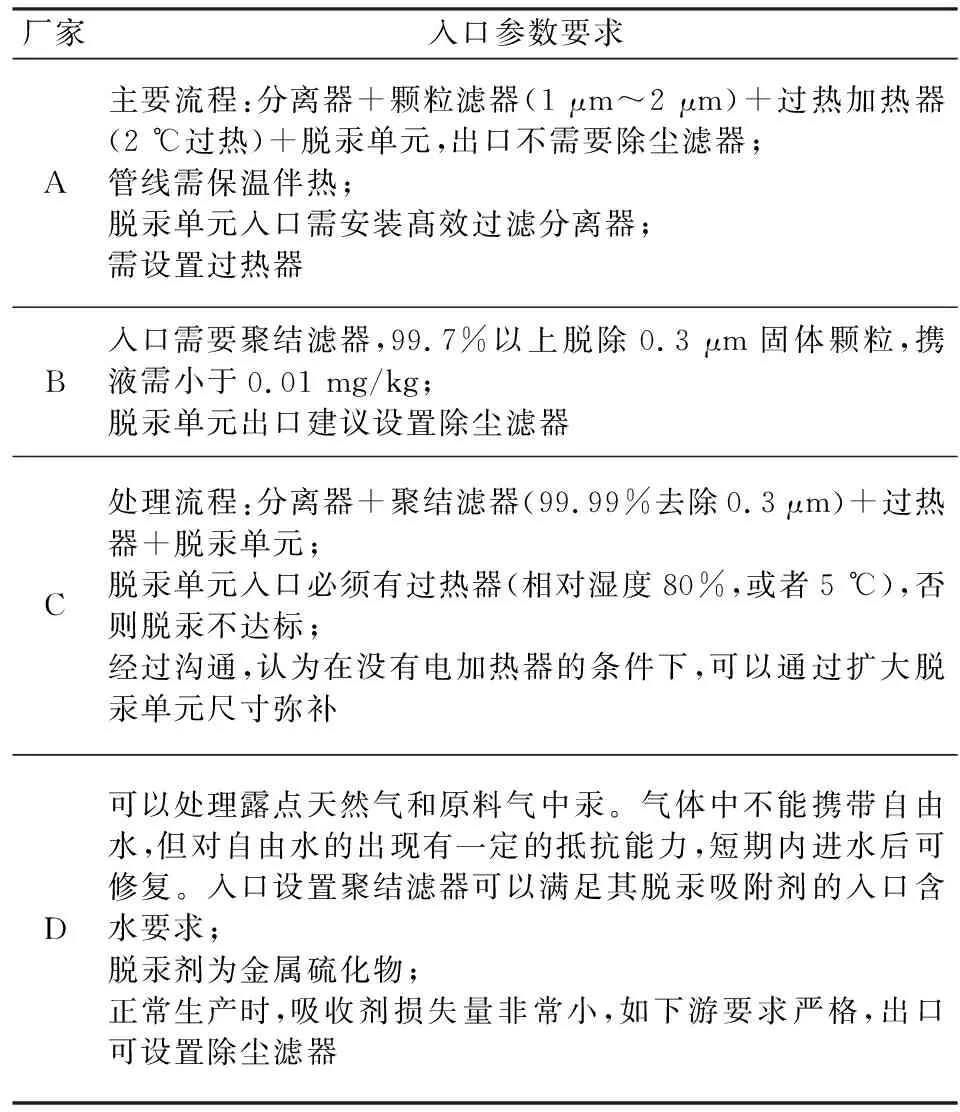

表1为几个典型厂家对湿气脱汞单元的入口参数要求。

表1 厂家对湿气脱汞单元入口参数要求Tab.1 Requirements of manufacturers for inlet parameters of moisture demercuration unit

从表1可以看出,为了保证脱汞单元的使用寿命,所有厂家均要求控制脱汞单元入口湿气的液滴含量和颗粒粒径。可见,金属硫化物吸附剂对于游离液滴和颗粒还是比较敏感的。

因此,工艺流程设计需要考虑如下几点:

(1)必须设置生产分离器,分离出井流中的大量液体,同时控制气相出口携液量应小于0.014 m3液/MMS m3气。

(2)脱汞单元入口应设置聚结滤器,处理指标应至少满足99.7%以上脱除0.3 μm固体颗粒,携液量需小于0.01 mg/kg。

(3)过热加热器可以不用设置,因为无人井口平台供电紧张,因此可适当扩大脱汞吸附剂体积。

(4)脱汞单元出口可根据下游要求考虑是否设置除尘滤器。

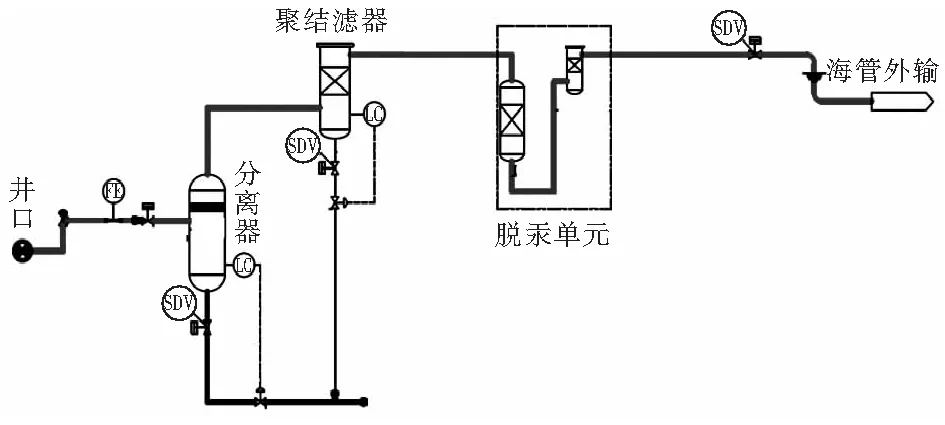

因此,对于井口平台采用非再生型金属硫化物脱汞单元的工艺流程如图1所示。井流经生产分离器分离分出大量液体后,湿气进入聚结滤器,进一步除掉大的液滴和固体颗粒,然后进入脱汞单元除汞后,经海管外输。

图1 井口平台湿气处理流程Fig.1 Wet gas treatment process of wellhead platform

4 结论

对于含汞气田采用井口平台开发模式的项目,为满足下游处理设备的防腐要求,保护人员安全,可在天然气处理流程采用聚结滤器+金属硫化物脱汞单元的湿气脱汞工艺。这种处理工艺为非再生型,使用寿命长,系统流程简单,维护成本低,可大大降低投资成本和操作费用,为边际气田开发提供新的思路。