330MW供热机组低压缸近零出力热力性能分析

戈志华,张倩,熊念,张尤俊

(华北电力大学电站设备状态监测与控制教育部重点实验室,北京102206)

我国热电联产机组占比不断增大,当前热电联产机组在火电装机总量中的占比已经接近40%;热电联产机组热、电负荷相互关联,通常采用“以热定电”运行方式,在承担供热负荷时电负荷较难单独调节,通常热电联产机组调峰能力只有20%,电负荷调节范围受限。新能源发电的快速增长,均导致供热期电网调峰困难,同时造成严重的新能源弃风弃光。据统计,2018 年我国的全年平均弃风率为7%,其中甘肃年平均弃风率为19%,新疆为22.9%。虽然年平均弃风率相比2017 年下降5%,但是甘肃、新疆等地区依旧存在严重的弃风问题[1]。“十三五”期间,国家能源局先后下达22 个提升火电灵活性改造试点项目,电力发展“十三五”规划要求将火电机组的改造重点放在提高灵活性和调峰能力上,以实现更多新能源电力并网[2]。解决供热期用热用电矛盾,提高热电联产机组调峰能力,参与电力辅助服务将是热电联产机组必然的发展方向[3]。为此国内各发电企业、设备制造厂、科研院所进行了一些新的尝试,探求增加热电联产供热能力同时提升灵活性的途径。

文献[4]比较热电联产机组采用电锅炉和辅助热源供热模式下,电负荷调节和煤耗变化范围,对燃煤热电联产机组的灵活运行进行优化;文献[5]分析配置储热前后抽汽机组的热电特性,建立配置储热前后机组调峰能力的数学模型,研究热负荷对调峰能力的影响。文献[6]针对旁路供热的主蒸汽+再热蒸汽供热方案,以某200MW 机组为例,得出旁路供热能够增加供热能力,减小电负荷,有效提高热电解耦能力的结论;为扩大机组供热能力,高背压余热供热得到推广,文献[7]确定了高背压余热供热改造的工程应用范围,分析一次网回水温度及供热负荷对高背压机组性能的影响;文献[8]对高背压热电联产系统烟气余热梯级利用进行分析,通过对燃煤锅炉烟气余热和汽轮机排汽余热利用,进一步挖掘高背压机组供热能力;机组进行高背压改造,供热量大幅增加,尤其适合冬季集中供暖区域,但机组高背压运行时电热负荷一一对应,没有调峰能力,且非供热季高背压运行经济效益降低。NCB机组具有凝汽(N)、抽汽(C)、背压(B)三种运行功能,根据热负荷进行工况切换,文献[9]结合300MW 等级的机组,指出NCB 机组的供热能力较常规热电机组高20%~30%,采暖期可采用抽凝模式保留调峰能力,热负荷大时背压运行最大程度提供采暖抽汽量,此时没有调峰能力;针对高背压双转子互换技术,文献[10]分析机组附加单耗随抽汽参数的变化,并进行低压通流部分热力计算,优化参数,降低单耗,实现低压缸通流效率增加;文献[11]结合东北地区火电机组灵活调峰政策,对电锅炉供热、配置蓄热罐、蒸汽旁路供热、切除低压缸等方案的适应条件、调峰能力、运行控制等方面进行比较分析,其中,切除低压缸的供热方式负荷调节灵活、经济性高、安全性好,同时需要关注末级叶片强度、水蚀等安全性问题,文章未对切缸运行方式的热力学性能进行展开讨论。

热电联产机组通常设计为中压缸做功后抽出部分蒸汽对外供热,可以承担较大热负荷,但为保证机组安全性,低压缸必须满足最小冷却流量要求,调峰深度有限。热电联产机组以热定电模式已经无法适应当前电力生产要求,近年来热电企业积极探索热电解耦的方法,其中包括热电联产机组低压缸近零出力改造技术,国内西安热工研究院有限公司于2017 年5 月提出切除低压缸进汽的供热专利技术[12-13],同年第一台300MW热电机组低压缸近零出力改造完成,该技术对汽轮机本体改造范围小,得到部分热电企业的认可。

现有文献主要集中在热电联产机组低压缸切缸的技术路线[14],实施中主要技术问题[15]、改造后安全性保障[16]等方面,少有文献对低压缸近零出力改造后机组热力性能进行深入分析,该项技术尚缺少理论支持,存在技术应用的盲目性。为此本文搭建切除低压缸后热电联产机组热力系统模型和变工况数学模型,通过变工况计算,揭示该供热方式能耗分布和供热能力,深入分析其热力学性能和调峰范围,从理论上对低压缸近零出力改造技术的应用提供了定量依据和工程适用范围。

1 供热机组切除低压缸技术的提出

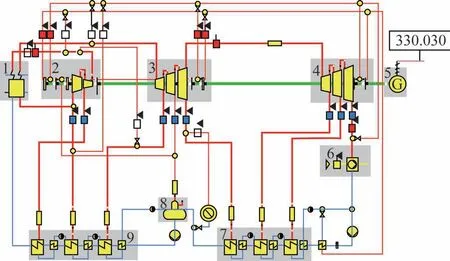

热电联产机组通常在中低压缸之间抽出部分蒸汽对外供热,其余蒸汽进入低压缸继续做功,西安热工研究院有限公司在此基础上提出切除低压缸供热改造技术,中压缸做功后蒸汽全部供热,低压缸只保留少量冷却蒸汽。传统的抽汽供热系统如图1所示。

图1 抽汽供热系统

1.1 抽汽供热系统

抽凝机组具有较好的灵活性,既发电又供热,但以热定电运行方式下,机组的电负荷受热负荷限制。在满足供热需求下,抽凝机组的调峰能力只有20%左右。

1.2 切除低压缸供热系统

切缸供热系统可以实现热电解耦,切除低压缸进汽使蒸汽在中压缸做功后全部对外供热,低压缸只保留少量冷却蒸汽,低压缸近零出力,在满足供热需求下发电负荷达到下限。

常规抽汽供热机组中低压管道联通阀不能完全关闭,进行低压缸切缸供热改造时,更换专门的中低压联通管蝶阀,能够实现低压缸进汽完全切断。同时增加冷却蒸汽系统,通入少量冷却蒸汽保证低压缸在切缸工况下安全运行。

机组进行工况切换,关闭低压缸进汽控制阀,切断低压缸进汽,中压缸排汽全部用于供热。低压缸通入冷却蒸汽,冷却低压缸末级长叶片,通过冷却蒸汽系统的流量计和控制阀组实现低压缸冷却蒸汽的流量控制。低压缸转子转速维持在3000r/min。切除低压缸进汽的供热方式如图2所示。

图2 切除低压缸进汽的供热方式

切缸供热改造范围较小,和常规抽汽供热机组相比供热能力提高,调峰深度增加,中压缸排汽可全部用于供热,机组发电出力减小,一定程度上实现热电解耦,但调峰深度取决于供热需求。同时,机组切缸后低压缸运行大幅偏离设计工况,运行中要格外注意安全问题。

1.3 切缸运行安全性分析

机组实施低压缸近零出力改造后,低压缸进汽大幅减少,运行于极低的容积流量工况。此时容易引起机组安全问题,一是低压缸流量过小,难以带走汽机鼓风热量,低压缸容易超温、变形;二是末级叶片顶端薄平板的叶顶形状使得叶片的抗震性能大大降低,小容积流量下,容易发生叶片颤振,甚至断裂,威胁机组安全。因此,机组进行低压缸近零出力改造时,需要一些安全措施来保证机组切缸工况的运行安全。

(1)增加低压缸末级、次末级动叶出口温度测点,密切监视叶片温度,以及时干预,防止超温引起低压缸过热、变形等安全问题。同时,对中压缸排汽、低压缸入口蒸汽也应增设温度、压力测点,密切监视低压缸通流特性。

(2)低压缸超温时需投入减温水,频繁投减温水会对末级和次末级叶片产生很大伤害,因此需对低压缸末两级叶片进行金属耐磨层喷涂处理,以增强叶片强度与耐磨性。

(3)机组实施低压缸近零出力改造后,低压缸进汽趋于零,为了带走低压缸转子转动产生的鼓风热量,需要增设冷却蒸汽系统,通入低参数的冷却蒸汽,带走多余热量,保证切缸机组安全运行。

低压缸近零出力改造后机组采取上述措施以满足安全运行要求。

2 供热机组性能计算模型

2.1 基于Ebsilon软件建立热力系统模型

对该系统进行热力计算,应用Ebsilon 软件搭建的系统如图3所示。

图3 330MW机组系统图

根据机组热平衡图进行机组建模,为提高汽轮机模型变工况的准确性,采用迭代方式计算变工况参数,完成汽轮机变工况计算。采用式(1)改进的弗留格尔公式[17]对汽轮机模型组件进行编程校正,使机组性能及各项参数与实际的高背压机组吻合。

对于回热器等换热部件,热平衡计算如式(2)所示。

该式表示在换热器内,单位时间蒸汽所释放出的热量全部被热网水吸收。

2.2 案例机组基本参数

为研究供热机组在低压缸近零出力条件下的热力性能,本文选取某地区330MW 直接空冷供热机组为案例机组,针对该机组供热需求,进行变工况计算,分析机组切除低压缸后负荷特性和调峰能力。

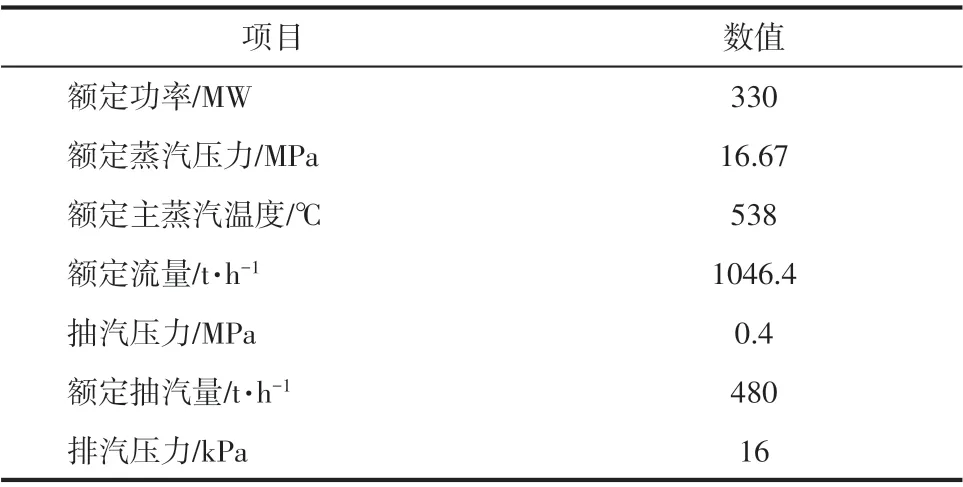

案例机组原设计为传统的抽汽供热方式,采暖平均热负荷为48W/m2,供热面积817×104m2,最大供热负荷为492MW。机组主要技术参数见表1。

表1 机组主要技术参数

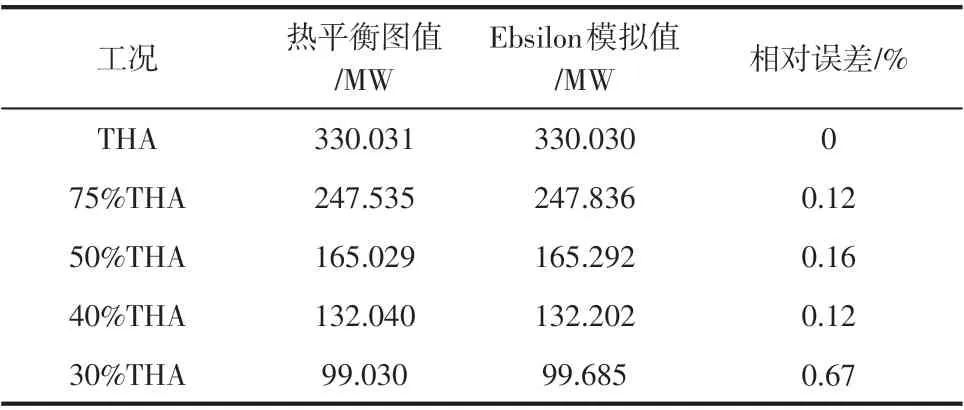

将案例机组带入热力系统模型,对机组设计热平衡图中的THA工况、75%THA工况、50%THA工况、40%THA 工况及30%THA 工况进行模拟计算,得到各工况模拟计算结果,见表2。与热平衡图比较模型计算结果的最大相对误差不超过1%,因此基于Ebsilon 软件建立的计算模型经过修正满足工程计算精度要求,可用于实际供热机组变工况计算。

表2 不同工况计算误差

2.3 热力学性能分析模型

采用热量分配法计算供热机组的热经济性指标见式(3)~式(10)。

热耗

式中,Qtp表示单元机组热耗,kJ/h;D0和Drh分别表示汽轮机进汽量和再热蒸汽流量,kg/h;h0和hfw分别表示汽轮机进汽焓和锅炉给水焓,kJ/kg;hrh和hrh,i分别表示再热蒸汽焓和再热前蒸汽焓,kJ/kg;ηb表示锅炉效率(取0.93);ηp表示管道热效率(取0.99)。

供热热耗

式中,Qtp(h)表示供热热耗,kJ/h;Qh表示机组总供热热负荷,kJ/h。

供电热耗

式中,Qtp(e)表示供电热耗,kJ/h。

发电热效率

式中,ηtp(e)表示发电热效率;Pe表示机组发电功率,kW。

发电标准煤耗率

式中,btp(e)表示发电标准煤耗率,g/(kW·h)。

热电比GJ;

式W表中示,机Rtp组 表的示发热电电量比,;MQWh·,th表。示机组供热量,

热力学第一定律分析基于能量守恒,无法体现能量品质高低,而热力学第二定律衡量能量的质。汽轮机的效率和机组效率可以反映能量质的变化。

3 供热机组热力学性能分析

3.1 切缸工况机组供热能力分析

供热期机组切除低压缸进汽可以增加供热蒸汽,针对案例机组采用Ebsilon 软件分别搭建了抽汽供热和切除低压缸供热系统热力模型,分析不同供热模式下机组的热力性能,对比机组最大供热能力。

比较机组在不同主汽流量下的供热能力,结果如图4所示。

图4 机组不同工况下最大供热负荷对比

机组的最大抽汽量随主汽流量增加而增加,一定主蒸汽流量下,增加供热抽汽量,机组热负荷增加。受低压缸最小流量的限制,抽汽量存在最大值,此时机组热负荷达到最大。切缸工况将中压缸排汽全部用于供热,打破低压缸最小流量限制,进一步挖掘机组的供热潜力,提高供热能力。同在TMCR 工况下(主汽量1129.9t/h),切缸工况的供热负荷比抽汽供热工况增加127MW,供热能力增加37.1%,热经济性提高明显,供热收益增加。相同供热负荷(415.1MW)下,切缸工况主蒸汽流量减少293.4t/h。同时,机组的电功率由原来的267.1MW 降低为152MW,电出力降低,可以更好地响应调峰需要。

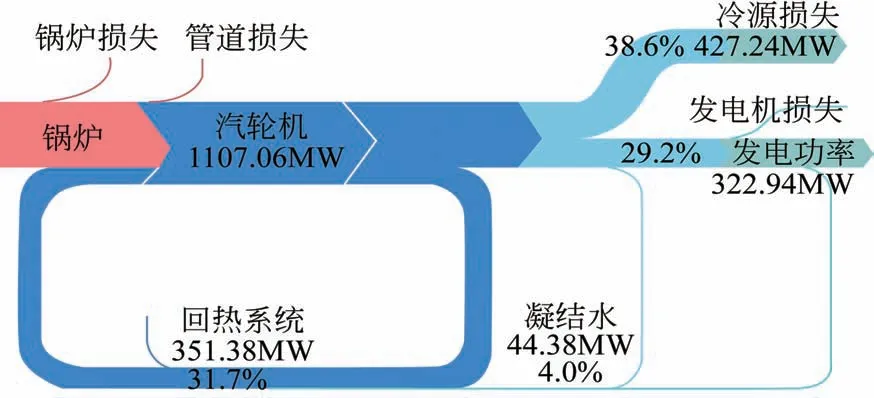

3.2 基于能流分布的能量利用分析

热力系统能量转换过程中能量和质量守恒,能流图可以直观地表明整个流程中热能的流动、传递和转换完善程度,并根据能量分布情况掌握能量转换特点,从而找到提高能源利用率的途径。图5~图7分别为案例机组在纯凝工况、抽汽供热工况和切缸工况下运行的能流图。

图5 纯凝工况能流图

图6 抽汽供热工况能流图

图7 切缸工况能流图

可以看出,纯凝工况下运行时,冷凝水带走38.6%的能量,存在较大的冷源损失;抽汽供热机组从中压缸后抽出部分蒸汽用于供热,冷源损失较纯凝工况减少了24.2%,极大地改善了能源浪费现象,但仍然有14.4%的排汽热量释放到环境中。切缸工况下运行时,机组低压缸近零出力,除少量冷却蒸汽外,中压缸全部排汽进入热网加热器,冷源损失降低为2.6%,实现冷源损失的大部分回收,是最为节能的运行方式。相同供热量下,较抽汽供热工况,切缸工况机组供热抽汽增多,低压缸近零出力,机组发电功率降低,调峰深度增加,为热电联产机组实现深度调峰提供了可能。

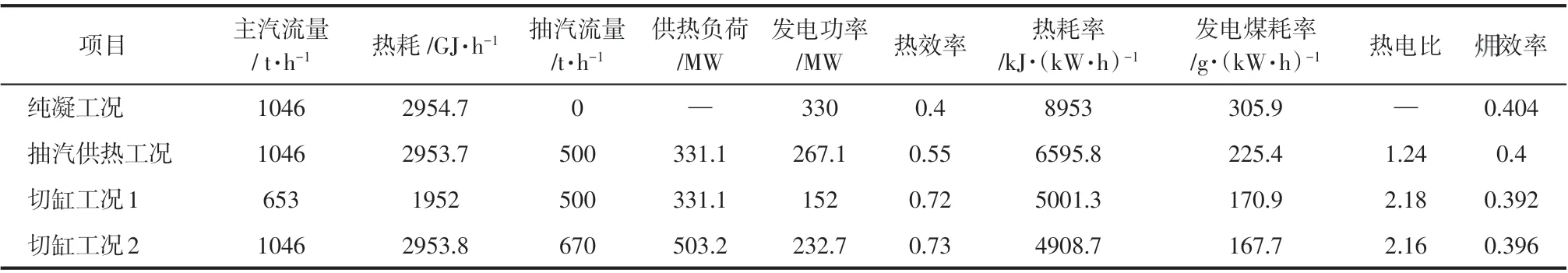

比较不同供热方式机组热力性能,计算结果汇于表3。

切缸工况1 和切缸工况2 可采用通入冷却蒸汽的办法保证低压缸安全。冷却蒸汽参数低,流量小,计算时对结果影响不大。计算表明,切缸工况下,供热系统的能量流动占47.6%,热电比增加75.8%,相同供热量下,切缸工况需要的主汽流量比抽凝工况少393t/h,发电标准煤耗降低54.5 g/(kW·h),供热期(按100 天计算)可节约标煤4.33 万吨,节约原料成本。在相同的主汽流量下,切缸工况机组的供热负荷比额定供热工况多172.1MW,供热能力增加52%,热耗率和发电标准煤耗率均降低。热电联产机组切缸工况运行时,中压缸做功后蒸汽全部排入热网加热器加热热网水,这部分蒸汽不再进入低压缸做功,和机组纯凝工况以及抽汽工况相比,损失了蒸汽在低压缸做功的能力,虽然供热量增加但造成发电功率减少,因此机组效率下降。切缸机组在增加机组供热能力的同时,牺牲了部分电功率,机组效率降低,但在一定程度可以实现热电解耦,缓解供热期用热用电矛盾,满足日益增长的热负荷需求。

4 机组调峰性能分析

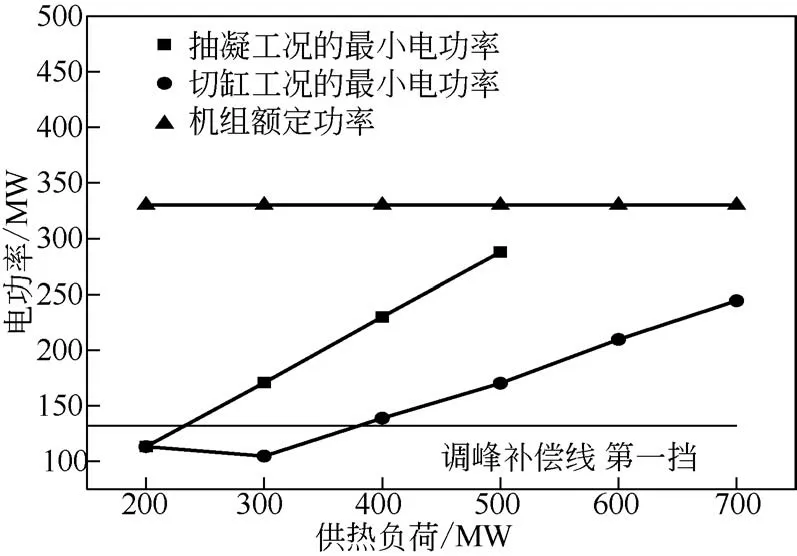

切除汽轮机低压缸进汽,由于低压缸不对外做功,供热机组在满足供热情况下,发电出力降低,机组供热期电负荷调节能力增加。但机组调峰范围与锅炉性能及供热负荷有关。

4.1 锅炉性能对调峰范围的影响

机组调峰能力除受到“以热定电”运行方式的影响外,还受到机组本身发电范围的限制。为保证锅炉安全运行,机组的最大出力受锅炉最大连续蒸发量(BMCR)的限制,锅炉BMCR 工况下,机组有最大发电功率。最小发电功率的确定需要综合考虑锅炉侧最小稳燃负荷和汽机侧低压缸最小冷却流量的限制。从汽机侧看,为保证低压缸长叶片的良好冷却,要保留最小冷却蒸汽流量,对应机组的最小发电功率。从锅炉侧看,最小稳燃负荷根据炉膛结构、煤种、运行状况等因素可能成为限制锅炉最小发电量的因素。综合考虑案例机组的运行情况,取低压缸最小冷却蒸汽流量为该负荷下低压缸额定进汽量下的24%[18],锅炉稳燃负荷为30%。

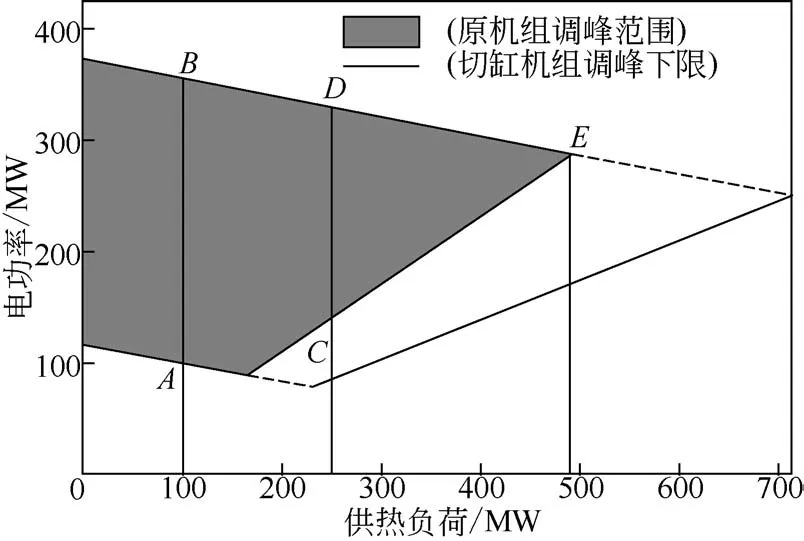

4.2 供热需求对调峰范围的影响

不同供热负荷下机组的电负荷变化范围如图8所示,一定供热负荷下,机组发电负荷变化区间,代表机组调峰能力的大小。机组供热负荷为100MW 时,电功率的可调范围是99MW(A 点)~353.4MW(B 点),调峰下限达到30%额定负荷;而机组供热量达到250MW 时,电功率的可调范围是139.4MW(C 点)~327.7MW(D 点),调峰下限达到42%额定负荷,随着机组供热出力的增加,机组的最小电负荷增加,调峰范围逐渐减小。机组的调峰能力随着热负荷的增加而减小,当机组的抽汽量达到某一峰值时(E 点),机组失去调峰能力。

表3 热力性能计算结果

图8 切缸前后机组发电出力对比

比较发现相同热负荷下切缸机组的发电功率更低,调峰潜力更大。热负荷为331.1MW 下,切缸工况机组的发电功率可以降低到152MW,负荷率为46%。切缸工况机组调峰能力增加表现在两个方面:一是热负荷达到490MW 时,抽汽供热工况机组不再具有调峰能力,但切缸工况机组依然具有较大的调峰能力;二是在热负荷处于165MW 以上的范围时,对应于一定的热负荷,切缸机组的电负荷调节范围更大。

机组切除低压缸运行可以增加调峰深度,但完全切除低压缸进汽后,机组背压式运行,热电负荷一一对应,失去抽凝机组灵活调节负荷的能力。

5 供热机组参与电网调峰辅助服务收益

案例机组设计为抽汽供热方式,调峰能力受限,供热期若实施切除低压缸供热改造,机组最大供热负荷713MW,较抽汽供热方式增加221MW,在满足设计供热负荷时,电负荷下限至46%额定负荷,负荷灵活性明显提高。目前电力市场鼓励供热机组参与深度调峰,并给予一定的调峰补偿[11]。依据《东北电力辅助服务市场运营规则(试行)》,供热期供热机组负荷率低于40%可获得调峰补偿。

图9 机组不同工况调峰能力对比图

文中案例机组若实施切除低压缸供热改造,依据图9,低压缸近零出力情况下调峰深度至30%,达到第二挡调峰补偿负荷率上限,可以获得调峰补偿。按照文献[19]的计算办法,调峰补偿分为两挡,供热期第一挡补偿的负荷下限为40%,第二挡的补偿下限是35%。进行调峰收益计算,本案例机组供暖季保证30%额定负荷调峰能力,按照供暖期(100天)的10%为调峰时间(240h)计算调峰补偿收益。补偿收益计算如式(11)。

式中,R 为供热期最大调峰补偿总收益;S 为机组容量;T 为供热期调峰总时间;A 为机组负荷率;Ai为第i 挡负荷率下限;Ci为第i 挡报价上限[C1取0.4CNY/(kW·h),C2取1CNY/(kW·h)];n 为补偿电价总挡位,取值2。

调峰补偿收益计算结果如表4所示。

表4 调峰补偿收益计算结果

经过调研,目前300MW 等级机组实施切除低压缸供热改造,投资费用约1500 万元,两年可回收改造成本,成本回收期短。

6 结论

本文以某地区330MW 空冷机组为例,应用Ebsilon 软件建立低压缸近零出力条件下变工况计算模型,对切除低压缸供热机组进行整体变工况计算,分析其热力性能和调峰能力,为切除低压缸供热改造工程应用提供理论参考,主要结论如下。

(1)机组进行切缸供热改造可以增大供热能力,低压缸近零出力,机组电负荷降低,供热期机组切缸运行可以保持较大供热负荷并降低机组电出力,响应调峰号召。案例机组进行切缸供热改造,较抽凝机组,冷源损失降低11.8%,供热能力增加37.1%,供热能力与高背压机组相当。发电标准煤耗率降低54.5g/(kW·h),节能效果显著。

(2)供热机组调峰能力随供热需求增大而减小,相同热负荷下,较抽凝工况,切缸运行机组热电比高,负荷下限更低,调峰深度增加。案例机组在额定供热负荷下,切缸运行调峰能力较抽凝工况增加34.8%。调峰范围更广,调峰深度增至30%,缓解供热期用电用热矛盾。

(3)供热期机组切缸工况运行实现深度调峰,可获得调峰补助,案例机组供热期负荷率可降至30%,获得调峰补偿收益712.8万元。