硫酸铵溶液中重金属离子及砷的分离工艺研究与生产实践

李龙仙

(富民薪冶工贸有限公司五华分公司,云南 昆明 650000)

重金属冶炼过程产生的烟气治理是各冶炼厂均需面对的问题,其中烟气中的SO2治理是气体排放的关键。对高浓度SO2烟气,一般采用制酸的方式进行治理,低浓度SO2烟气多采用氨法、碱法、活性焦、有机氨吸收等方法进行治理。

在中铜下属的某铜冶炼烟尘综合回收利用企业采用湿法浸出+火法熔炼的工艺,火法熔炼采用了密闭鼓风炉,烟气经除尘后所含的SO2采用氨法脱硫的工艺脱除。该工艺产出高浓度的亚硫酸铵溶液,此溶液经酸分解后产出硫酸铵溶液,溶液经蒸发浓缩结晶、过滤、干燥后得到硫酸铵产品。但在生产实践中,该烟气治理工艺存在重金属尘未能做到100%脱除(除尘效率约98%),部分粉尘在后段脱硫时被捕集到亚硫酸氨溶液中,导致产出的硫酸铵产品重金属含量超标,成为不合格产品。

为改变这一状况,确保产出的硫酸铵产品是合格品,需将硫酸铵溶液中的重金属离子有效脱出。

通过工艺对比,并经小型实验、中试、扩试验证,确定了采用铁盐法工艺脱除硫酸铵溶液中的重金属离子,得到了较好的效果,最终在生产中成功运用。

1 工艺原理

酸分解后的硫酸铵溶液中砷主要以三氧化二砷、正亚砷酸和偏亚砷酸及其他的盐类形式存在:

4OH2-+As2O3→As2O52-+2H2O

3H++AsO33-=As(OH)3=As3++3OH-

5H++AsO43-=As5++3OH-+H2O

AsO43-+Fe(OH)3=FeAsO4+↓3OH-

AsO33-+Fe(OH)3=FeAsO3+↓3OH-

硫酸铵溶液中重金属离子在加入氨水和铁盐后,经自吸式空气氧化器搅拌、氧化,其重金属离子形成氢氧化物沉淀,铁离子形成氢氧化铁以凝聚吸附砷离子达到共沉淀,其化学反应过程如下:

Men++nOH-=Me(OH)n↓

Fe(SO4)3+6OH-=2Fe(OH)3↓+3SO42-

2 工艺流程设计

鼓风炉烟气经重力除尘、电收尘动力波除尘、两级氨吸脱硫处理后得到亚硫酸铵溶液,该溶液处理工艺流程见图1。

亚硫酸铵溶液经酸分解、中和、氧化除去砷及重金属离子后,蒸发浓缩结晶得到合格硫酸铵产品。

3 工艺技术说明

氧化反应前溶液成分表。

鼓风炉烟气治理得到的亚硫酸铵溶液,首先应将亚盐转化为正盐,本工艺采用酸分解工艺,将亚硫酸铵分解成硫酸铵,同时释放出高浓度SO2气体,再经压缩、冷却后产出液体SO2。

由于需保持硫酸铵溶液的纯净性,不宜采用石灰等作为中和剂,本工艺采用氨水作为中和剂。

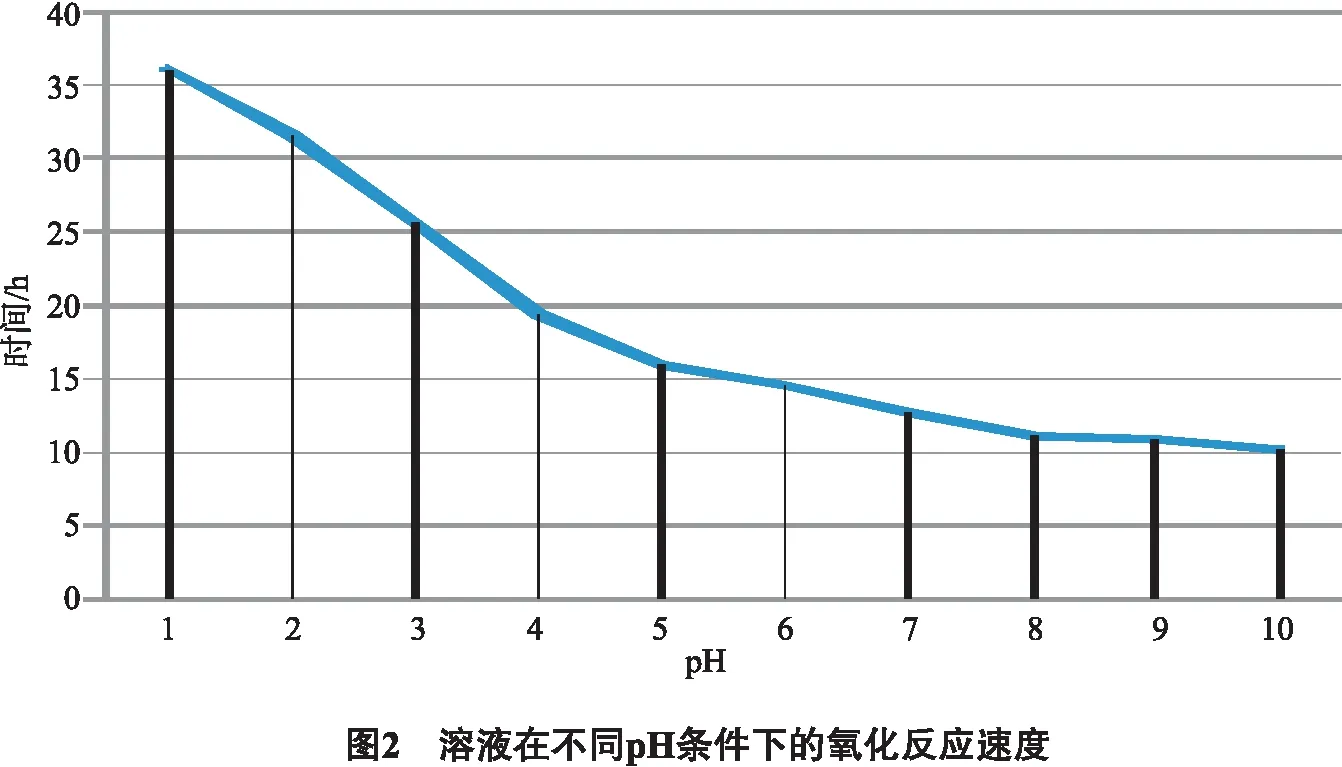

为得到较好的氧化、沉淀效果,溶液需保持一定的pH值,本工艺技术采用氨水做中和剂。溶液在不同pH条件下氧化反应速度如图2所示。

表1 溶液成分表(g/L)

从图2可以看出pH值与氧化速度之间的时间关系,pH>7氧化速度较快,但较高的pH值消耗氨水量较大,经济性差,且会有氨味溢出,考虑到最终硫酸铵产品pH值需保持在7左右,综合分析,确定溶液pH值保持7左右效果最佳。

本生产工艺须在氧化过程中加入硫酸亚铁,硫酸亚铁加入量直接影响到溶液反应终点As的含量,其关系如图3。

从图3可以看出,铁∶砷值越大,除砷效果越好,但会造成生产成本上升,故选择铁∶砷为5∶1较为合适。

硫酸铵产品成分见表2。

表2 硫酸铵产品成分 (%)

4 结果与讨论

硫酸铵溶液中重金属离子及砷的分离溶液pH值的控制是工艺关键点之一,采用氨水作中和剂使溶液pH值保持在7左右,可得到较好的氧化分离效果。

对溶液进行加温,保持反应温度在80~85℃,可得到较快的反应速度。

采用硫酸亚铁作强化沉淀剂,并按Fe∶As=5∶1(摩尔比)处理工艺投加,可确保溶液中砷下降到0.05g/L,产出的硫酸铵产品中含砷<0.05%,铜、铁、锌、铅等重金属含量达到硫酸铵产品标准。

该工艺成功应用于生产,解决了硫酸铵产品中重金属和砷超标的问题,在保障主生产平稳运行的同时,产出了合格的硫酸铵产品,经实际运行证明,工艺操作简单,而且费用低、效果好。