猴子岩水电站蜗壳垫层铺设方案分析研究

罗乾坤,李治国

(中国电建集团成都勘测设计研究院有限公司,四川 成都 610072)

0 前 言

蜗壳结构空间体型复杂,是一种特殊的钢衬钢筋混凝土结构,蜗壳内水压力直接作用于钢衬(钢蜗壳)内表面,并通过钢蜗壳膨胀变形向外围大体积混凝土结构传递[1-2]。实质上,由钢蜗壳和外围大体积混凝土结构共同承担蜗壳内水压力,钢蜗壳和混凝土之间的非线性接触滑动行为以及两者联合承载机理十分复杂,钢蜗壳和混凝土之间部分区域设置垫层后,原本的钢衬-混凝土二元结构变为钢衬-软垫层-混凝土三元结构,蜗壳内水压力外传模式发生明显变化。空间上垫层材料的介入直接影响到钢蜗壳和混凝土之间的接触滑动行为和联合承载分担比例,蜗壳结构受力特性与垫层的材料属性(压缩模量、耐久性、厚度)和空间属性(铺设范围)密切相关[3-5]。

当选定垫层材料后,其材料属性基本明确,对蜗壳结构受力特性影响最大的就是垫层的空间属性(铺设范围)。本文对猴子岩水电站蜗壳垫层的铺设范围进行研究,以期对蜗壳垫层设计和施工进行指导。

1 工程概况

猴子岩水电站坝址位于四川省甘孜藏族自治州康定县境内,是大渡河干流水电规划调整推荐 22级开发方案的第 9个梯级电站。电站设计单机引用流量368.40 m3/s,最大水头147.6 m,最大水锤升压水头约为80 m。蜗壳进口断面直径 7.80 m,HD值约为1 235.6 m2,采用钢蜗壳外设置垫层的蜗壳结构形式,垫层材料为聚氨酯软木。

2 研究对象及基本思路

借鉴类似工程的设计经验,初拟蜗壳垫层水平和子午断面上末端铺设范围,改变垫层子午方向下末端铺设范围,对其进行敏感性分析,确定有利于蜗壳和外包混凝土结构受力并方便施工的子午方向下末端垫层铺设范围。蜗壳垫层的水平铺设范围为水平包角270°;子午断面上末端距机井钢衬1.5 m。

以2号机组段为研究对象,采用大型通用软件ANSYS进行计算。考虑到蜗壳座环的近似周期对称性,选取包含一个固定导水叶范围的扇形区进行分析;并考虑到蜗壳进口段一般为最不利断面,故选取进口断面的第一个管节建立数值计算模型;另外,采用轴对称局域模型,进行垫层子午方向下末端方案的比较和优选。计算一共考虑四个方案。

方案一: 垫层下末端铺设至腰线以上20°处;

方案二: 垫层下末端铺设至腰线以上10°处;

方案三: 垫层下末端铺设至腰线处;

方案四: 垫层下末端铺设至腰线以下10°处。

3 计算基本资料和数值计算模型

3.1 计算基本资料

3.1.1 材料特征参数

(1)混凝土(蜗壳外包)

混凝土标号:C25;静弹性模量:Eh=28 GPa;泊松比:μ=0.167;重度:γ=25 kN/m3;抗拉强度:1.3 N/mm2;轴心抗压强度:12.5 N/mm2。

(2)固定导叶、钢蜗壳、座环

静弹性模量:Eh=200 GPa;泊松比:μ=0.30;重度:γ=78.5 kN/m3。

(3)蜗壳垫层(聚氨酯软木)

静弹性模量:Eh=2.5 MPa;泊松比:μ=0.30;重度:γ=2.0 kN/m3;厚度20 mm;弹性模量:E=2.5 N/mm2;泊松比:μ=0.3。

3.1.2 边界条件

模型底部为全固定约束,顶部和机组分缝处视为自由。扇形区左右两个断面网格剖分完全相同,即左侧面内的某个结点和右侧面与其对应的结点沿水流流向仅相差扇形区所张的中心角度,其它两个坐标相同。对应结点的6个自由度完全耦合,即视蜗壳及外包混凝土结构为周期对称结构。

3.1.3 计算荷载

(1)内水压力:按最大工作水压2.10 MPa考虑(考虑了水击升压水头),内水压力均匀作用于钢蜗壳内壁、座环上下环板等流道壁面上。

(2)发电机定子重554 t,均匀分布在各定子基础板上。

(3)通过下机架传递的竖向作用力为2 663 t,包括发电机转子、主轴、下机架、转轮等设备自重以及水轮机承受的轴向水推力,都均匀分布在各下机架基础板上。

(4)发电机层荷载6.0 t/m2,电气夹层荷载4.0 t/m2,均匀分布于水轮机层地面上。

(5)结构自重:重力加速度取9.81 m/s2。

(6)发电机风罩、楼板、主厂房上下游墙下传的作用力,对于蜗壳结构而言属次要荷载,计算中不予考虑。

3.1.4 计算工况

计算厂房结构动力响应时应采用谐响应分析方法,工况为正常运行工况,即选择机组满载运行时的荷载作为周期性荷载施加到基础板上。

3.2 数值计算模型

以2号机组为研究对象,取进口段包含一个完整固定导叶在内的扇形区域作为计算模型。混凝土结构上端取至定子基础板高程1 696.2 m,下端取至廊道顶板底高程1 680.0 m,由三维块体单元solid45模拟;蜗壳钢板和固定导叶由板壳单元shell63模拟;薄垫层也由三维块体元solid45模拟;座环上下环板由块体元solid95模拟。钢衬-混凝土、钢衬-垫层之间的接触为面面接触,采用conta174和targe170模拟。整个模型共剖分单元5 342个,其中块体元4 487个,板壳单元325个,接触对265对,结点共6 405个。

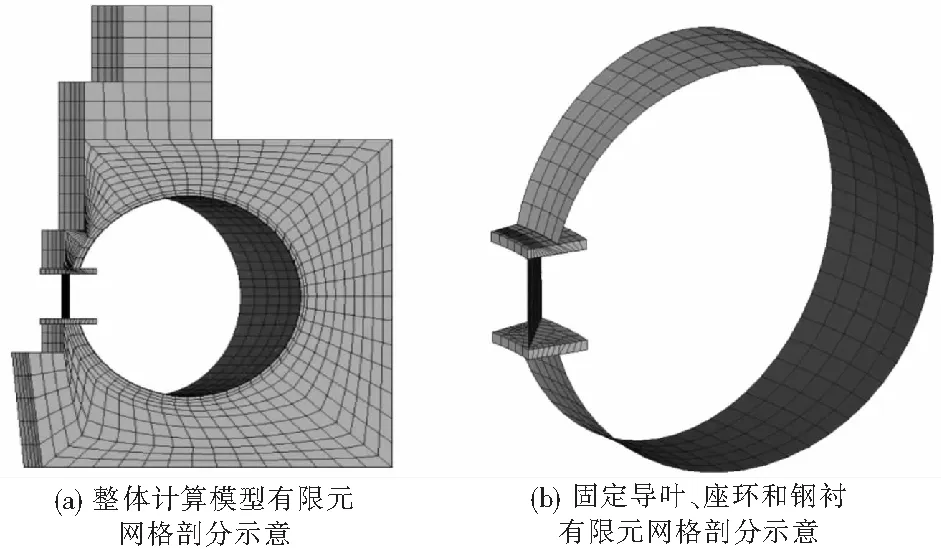

整体坐标系坐标原点取在水轮机蜗壳中心处,Z轴为竖向,向上为正。图1为包含了一个完整固定导叶在内的扇形区域和固定导叶、座环及钢衬的有限元网格剖分示意。

图1 数值计算模型网格有限元网格剖分示意

4 计算成果分析

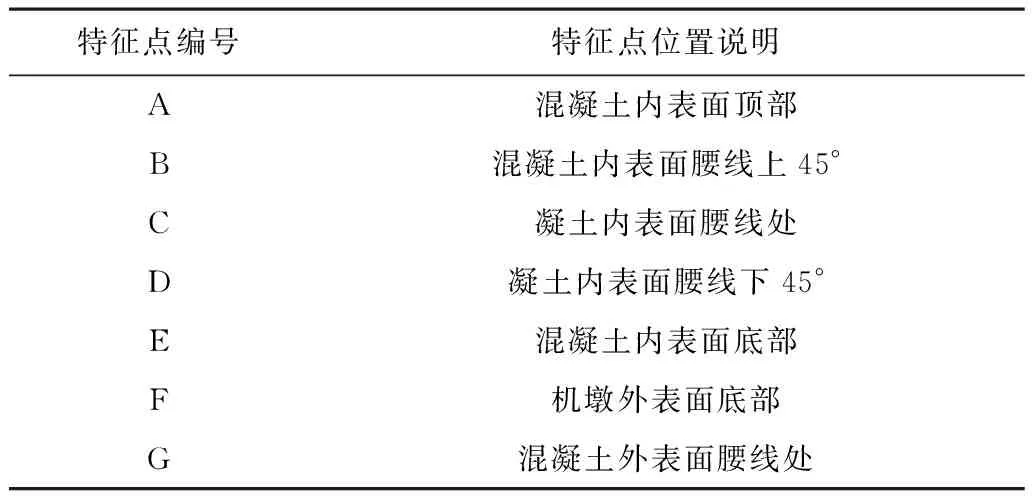

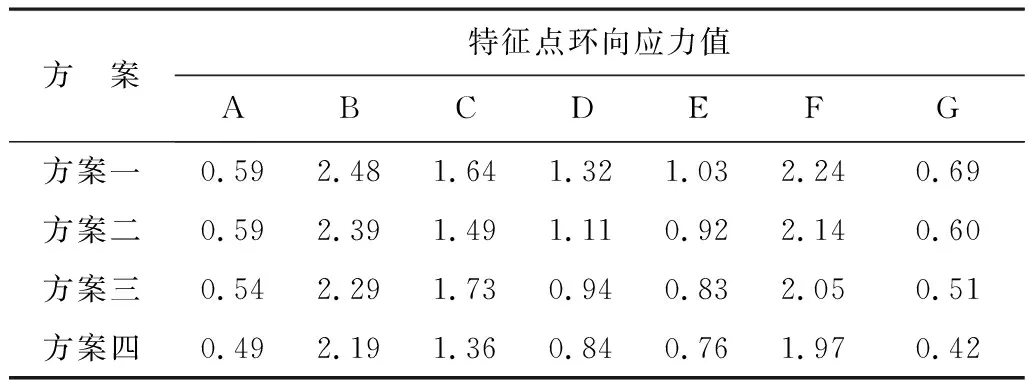

为比较四种方案蜗壳外围混凝土应力分布特征,本文选择了7个典型特征点(A~G),其位置如表1和图2所示,统计其应力值并进行对比分析。

表1 A~G特征点位置说明

图2 外包混凝土特征点位置示意

4.1 蜗壳外包混凝土环向应力分布特征

图3为四种铺设范围下外包混凝土的环向应力分布。

图3 四种方案下外包混凝土环向应力分布

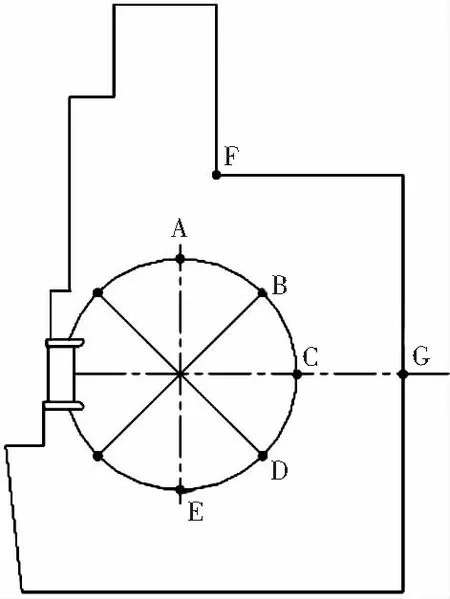

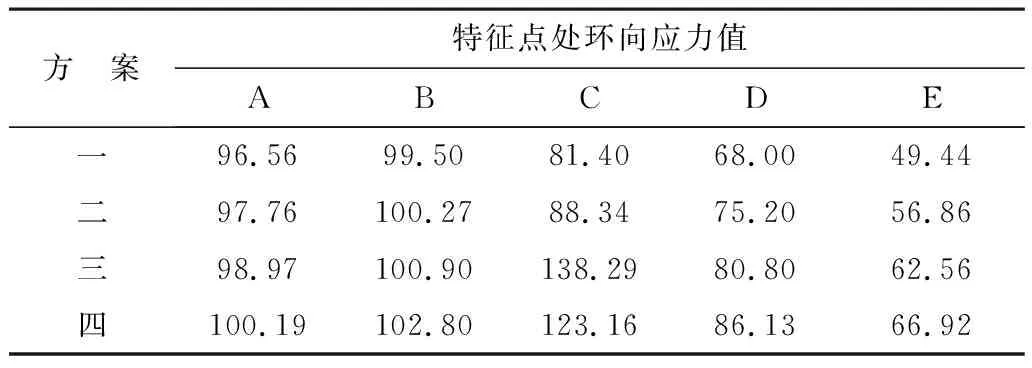

表2为A~G七个特征点对应位置外包混凝土最内侧应力统计成果。

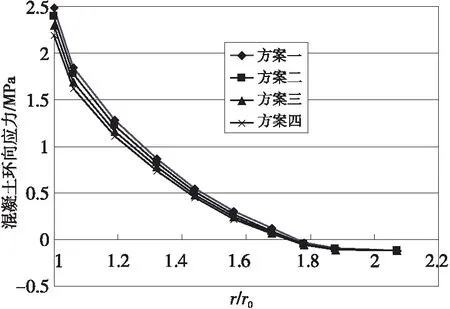

从图3和表2可以看出,四种方案下均以腰线上45°附近区域的环向拉应力最大,且外包混凝土环向应力随着离蜗壳距离的增大而减小。为了比较蜗壳外围混凝土环向应力空间分布规律,本文统计了沿腰线上45°径向不同部位混凝土的环向应力值(见表3、图4)。表3和图4中r0表示腰线上45°处混凝土最内侧的结点(B点)距蜗壳进口断面圆心的距离(内半径),r表示腰线上45°处混凝土结点距蜗壳进口断面圆心的距离(半径),并采用无量纲量比值r/r0表示统计点距离蜗壳进口断面圆心的距离远近。

另外,蜗壳外包混凝土环向应力分布还具有如下特征。①除下碟边附近外,外包混凝土上半圆的环向拉应力比下半圆大。随着垫层下末端铺设范围向下延伸,混凝土环向拉应力高应力区也逐渐向下延伸,但混凝土环向拉应力最大值逐渐下降。四种方案下均以腰线上45°附近区域的环向拉应力最大,在方案一下,该区域混凝土环向拉应力最大,数值为2.48 MPa;在方案四下,该区域混凝土环向拉应力最小,数值为2.19 MPa。②随着垫层下末端铺设范围的延伸,除腰线内侧特征点C处外,各特征点处混凝土的环向拉应力数值均逐渐减小。在特征点C处,随着垫层下末端铺设范围的延伸也呈逐渐减小的趋势。只是在方案三下,垫层下末端铺至腰线位置,在特征点C处出现明显的应力集中现象,导致方案三下特征点C处混凝土的环向拉应力高于其他方案。

表2 A~G特征点环向应力 MPa

表3 混凝土腰线上45°处环向应力 MPa

图4 混凝土腰线上45°处环向应力

另外,从表3和图4可以看出:腰线以上45°区域混凝土的环向拉应力随半径的增大而减小。随着垫层下末端铺设范围的延伸,腰线以上45°区域相同位置处混凝土环向应力呈减小趋势,因此,选择垫层铺设至腰线以下是有利的。

4.2 钢蜗壳、座环环板和固定导叶应力分布特征

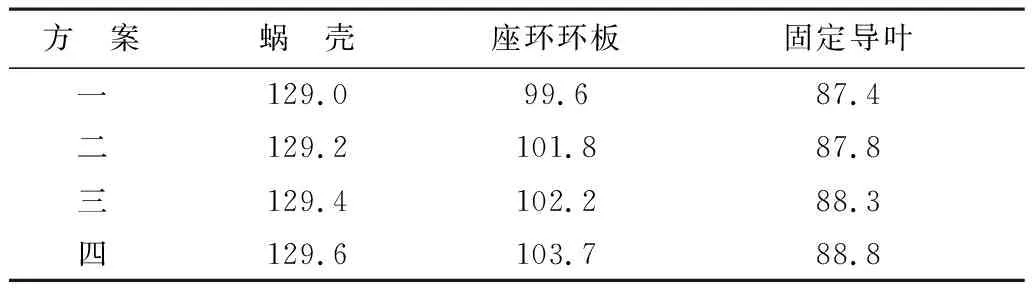

A、B、C、D、E特征点处钢蜗壳的环向应力和外围混凝土承载比如表4~5所示。表6列出了四种方案下钢蜗壳、座环环板、固定导叶的最大等效应力值。

表4 钢蜗壳环向应力 MPa

表5 钢蜗壳环和混凝土的应力承载比

从表4、5可以看出:增加垫层下端铺设范围,对应特征点A和B处,钢蜗壳的环向应力略有增大,而混凝土的承载比略有减小。对应特征点C、D和E处,钢蜗壳的环向应力明显增大,而混凝土的承载比降幅较大,其中方案一下特征点C处(腰线位置),钢蜗壳的环向应力为81.40 MPa,混凝土承载比为49.05%;而方案四对应位置处钢蜗壳的环向应力123.16 MPa,混凝土承载比仅为22.92%。

表6 钢蜗壳、座环环板、固定导叶的最大等效应力值 MPa

从表6可以看出:随着垫层下端铺设位置的延伸,钢蜗壳、座环环板和固定导叶的最大等效应力值均略有增大,但增幅很小。其中最大值为129.6 MPa,发生在方案四下钢蜗壳对应垫层上末端位置附近,应力数值小于钢材的设计允许值。

4.3 钢蜗壳和外包混凝土位移分布特征

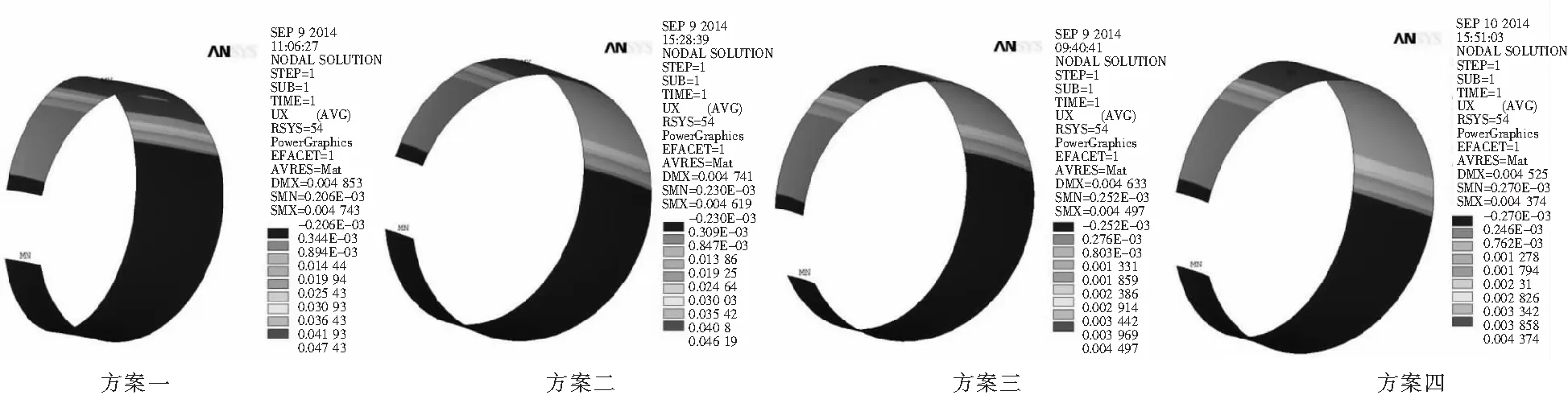

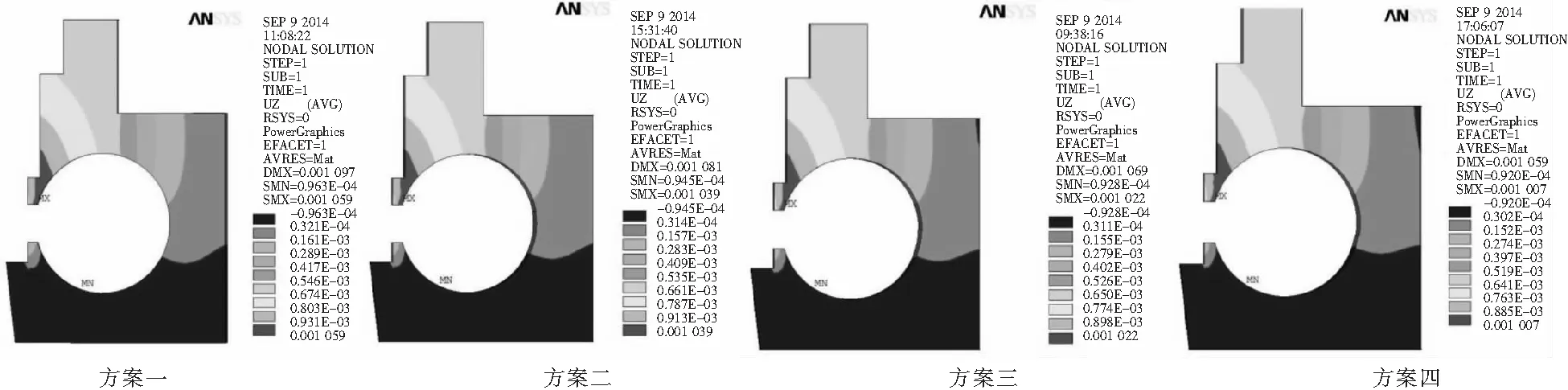

图5和图6为四种方案下钢蜗壳径向位移和外包混凝土竖向位移分布云图。

图5 钢蜗壳径向位移分布

图6 钢蜗壳外包混凝土竖向位移分布

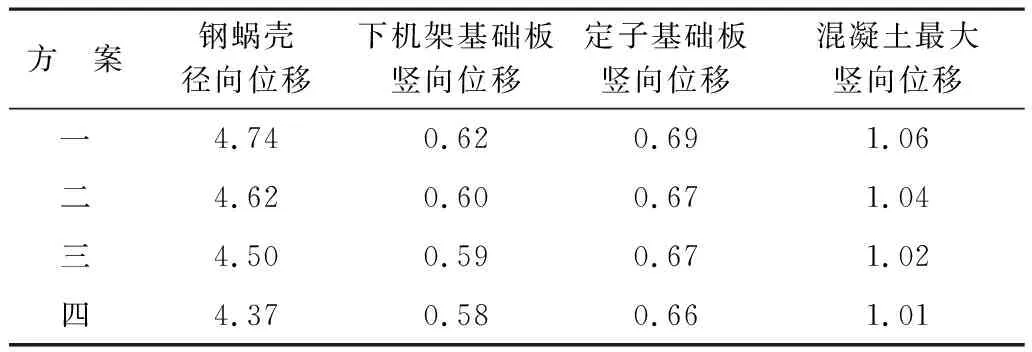

钢蜗壳径向位移和外包混凝土典型部位及其最大竖向位移如表7所示。

表7 钢蜗壳和外包混凝土位移 mm

从图5~6和表7可以看出,钢蜗壳和外包混凝土位移分布特征随着垫层下端铺设位置的延伸,钢蜗壳的径向位移、外包混凝土和机墩结构的竖向位移均略有下降。

5 结 论

通过对四种垫层子午方向末端方案下外包混凝土、钢蜗壳、座环环板和固定导叶应力的对比分析,可以得到以下结论:

(1)延伸垫层下末端铺设范围能有效减少蜗壳结构外包混凝土的环向拉应力,尤其对腰线附近以及腰线以上45°附近的高拉应力区域影响显著,以此可以有效减小混凝土的承载比。

(2)垫层下末端向下延伸,对钢蜗壳、座环环板和固定导叶的最大等效应力值影响不大,但能降低钢蜗壳径向位移和外围混凝土结构的竖向位移。

由于将垫层铺至腰线以下会增加施工难度,因此经本文综合分析后推荐:垫层下末端铺至腰线。

(3)在1、3号机组蜗壳布置12支测缝计、12支钢板计、24支钢筋计,监测数据显示:机组钢蜗壳与外围混凝土结合良好,1、3号机组蜗壳环变逐渐趋向钢板应变和钢筋应力冲放水期间受水压影响变化较明显,目前应力出于稳定,表明将蜗壳垫层下末端铺至腰线推荐方案是合适的。