沥青碎石上基层配合比设计及试验段施工技术分析

文/张臣捷

1 前言

近年来,我国经济高速发展,交通量增长迅速,车辆日趋大型化。ATB-25 沥青碎石上基层高温性能比较好、水稳定性良好、车辙试验动稳定度较高、修复方便,由此沥青碎石基层可以增强路面排水能力,减少沥青层温度收缩裂缝和反射裂缝的产生。实践施工经验表明,合理的配合比设计以及施工中严格的工艺控制,都能改善沥青碎石上基层的使用性能,提高其使用寿命。

2 目标配合比设计

2.1 原材料试验

2.1.1 沥青:由厦门新立基股份有限公司生产的壳牌70 号A 级道路石油沥青,检测结果沥青的各项指标符合设计要求。

2.1.2 集料:采自沙阳村大桥坑碎石场,各项技术指标均符合规范要求。

2.1.3 填料:矿粉由三明溪泰和石料加工厂生产,掺加20%消石灰,各项技术指标均符合规范要求。

2.1.4 添加剂:重庆伍圣建材有限公司生产,AR-I 沥青抗剥落剂,掺量为结合料的0.4%,与集料的粘附性达到5 级。

2.2 设计步骤

2.2.1 确定级配曲线:根据原材料筛分试验结果,调配出1 号、2 号、3 号三条级配曲线,按以往施工经验先取3.6%沥青用量对三条级配曲线进行马歇尔试验,成型马歇尔试件吸水率小于2%,采用表干法测定试件密度。根据室内马歇尔各项指标试验结果综合考虑分析,选择2 号为目标配合比级配曲线[1]。

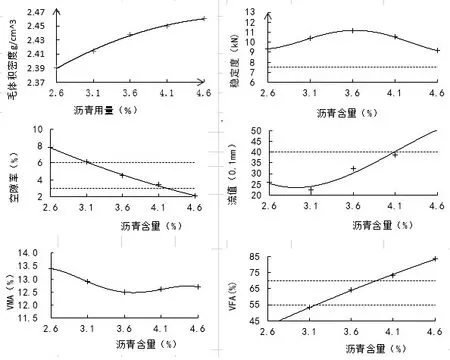

2.2.2 确定最佳沥青用量:在选定设计级配曲线的基础上,以2.6%、3.1%、3.6%、4.1%、4.6%五种沥青用量进行马歇尔试验。考虑本路段交通量大以及轴载重等因素,确定3.6%为最佳沥青用量;再以3.6%沥青用量进行马歇尔试验以及48h 的浸水马歇尔试验,检测沥青混合料水损害性能,试验结果各项指标均符合要求[2]。

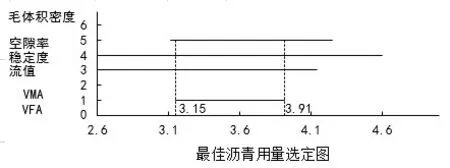

图中:毛体积密度没有出现峰值,且以目标空隙率所对应的沥青用量作为OAC1,OAC1=3.61%。OACmin=3.15%,OACmax=3.91%,OAC2=3.53%,计算得OAC=3.57%。考虑本路段交通量大以及轴载重等因素,确定最佳沥青用量为3.6%。

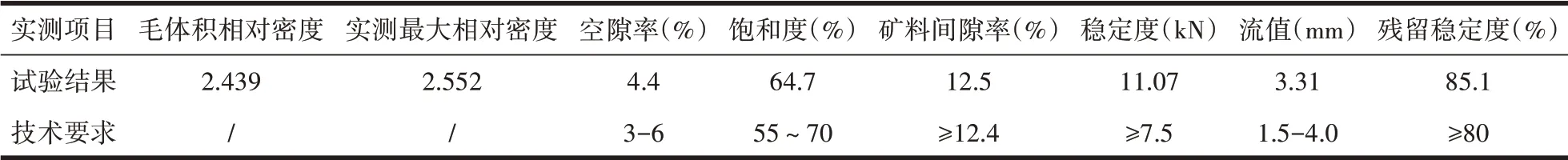

2.2.3 试验结果

选定的级配曲线和沥青用量试验检测结果各项指标汇总如下:

(备注:矿料间隙率设计值采用内插法计算。)

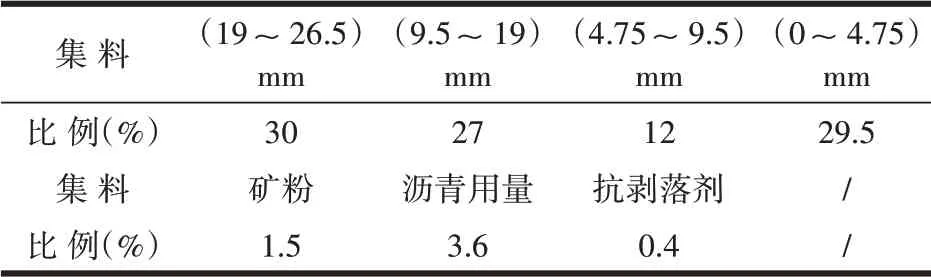

2.3 确定材料用量

上基层沥青混合料ATB-25 最终确定材料用量表:

集料比 例(%)集料比 例(%)(19~26.5)mm 30矿粉1.5(9.5~19)mm 27沥青用量3.6(4.75~9.5)mm 12抗剥落剂0.4(0~4.75)mm 29.5/ /

3 生产配合比设计

3.1 原材料

3.1.1 沥青、填料、抗剥落剂均与目标配合比设计时一致,其各项技术指标均符合规范要求。

3.1.2 集料:采自沙阳村大桥坑碎石场的(19~26.5)mm、(9.5~19)mm、(4.75~9.5)mm、(0~4.75)mm 碎石及(0~4.75)mm 石屑,经沥青拌和站热筛后(24~32)mm、(12~24)mm、(6~12)mm、(4~6)mm、(0~4)mm 碎石,各项技术性能符合规范要求。

3.2 设计步骤

3.2.1 确定拌和站热料仓筛网尺寸及拌和站各下料仓的电机转速,以目标配合比中确定的各档材料用量(不加矿粉与沥青)开机进行热筛。热筛结束后,按热筛集料规格从大到小,单仓单独卸料。卸料时,利用装载机铲斗接各个热筛仓单独卸下的热筛料。试验人员对各个热筛仓集料随机取样,并对集料进行筛分试验,测定集料的表观相对密度以及集料的毛体积相对密度。将各规格热筛仓集料的通过率重新合成级配曲线,重新合成的级配曲线与目标级配曲线的通过率在规定的偏差范围内,两条级配曲线接近吻合。

3.2.2 根据目标配合比最佳沥青用量3.6%±0.3%三种沥青用量(即3.3%、3.6%、3.9%沥青含量),取沥青拌和站热筛后的集料进行室内马歇尔各项试验,各项试验结果指标符合设计要求。

3.2.3 根据调好的热料仓比例,考虑上机试拌等大规模生产需要,在沥青拌和站进行试拌生产(沥青加热温度160℃,集料加热温度175℃),拌和后目测混合料油膜分布比较理想,混合料粗细分部均匀,未见离析现象。取试拌的沥青混合料进行各项指标试验,检测结果均符合要求。

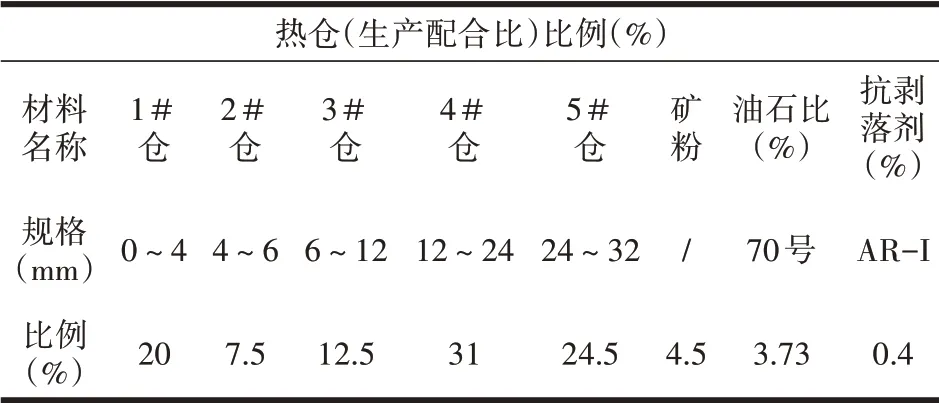

3.3 生产配合比确定试验结果

热仓(生产配合比)比例(%)材料名称规格(mm)比例(%)1#仓0~44~6 20 2#仓7.5 3#仓6~12 12.5 4#仓12~24 31 5#仓24~32 24.5矿粉 /4.5油石比(%)70号3.73抗剥落剂(%)AR-I 0.4

4 试验段施工方案

4.1 下承层准备

路面级配碎石下基层经监理工程师检验合格,各项检测指标符合要求,并清扫基层面的污物。高渗透性乳化沥青透层和乳化沥青粘层施工完毕,符合设计及规范要求且得到监理工程师认可。路面级配碎石基层标高符合设计要求,基层其他检测指标如宽度、平整度、横坡等均符合设计要求。在结构物交接处及路缘石、排水沟与沥青面交接的一面都已涂刷了乳化沥青。

4.2 测量放样

试验段施工前在下承层上放样,恢复中线,放样时用全站仪每隔10m 定点打铁钉,根据已放中桩放出两侧边桩,复测确定下承层的标高。为确保摊铺厚度均匀的同时,提高上基层的平整度,采用钢丝引导控制高程的方式。先打钢钎支架,然后在钢钎支架上架设钢丝绳,最后根据标高值、所铺筑的上基层厚度以及松铺系数等调整钢丝绳的最终高程,作为纵坡基线。拟采用在两侧钢丝绳之间拉一根细横线,以横线高度为基准在路基中间架设铝合金导轨的标高控制方法,并用白灰划出ATB-25 沥青上基层两侧的摊铺宽度。

4.3 混合料拌和

沥青拌和站生产的混合料质量是高速公路沥青路面质量控制的重点,采用4000 型沥青拌和站生产沥青混合料。本次试验段施工前,在试验监理工程师的指导下,沥青混合料拌和设备已试拌成功。沥青混合料拌和出场温度控制在145~165℃,且不超过195℃。沥青混合料在储存仓储存时,温度降低不超过10℃。沥青加热温度控制范围为155~165℃,矿料加热温度的控制范围为165~195℃。采用间隙式拌和机,经试拌后,沥青裹覆集料均匀,现确定每盘的拌和时间不少于45s(每盘集料干拌时间不少于5s),且两锅间隔时间不小于48s,以使混合料拌和均匀,无花白料。

4.4 混合料运输

根据沥青拌和站与试验段的距离,同时考虑现场混合料摊铺能力与施工的具体情况,本次试验段施工共安排了15 辆运输车,确保了拌和、运输、摊铺的连续性,提高了ATB-25 沥青稳定上基层的施工质量。拌和站卸料口下缘至车厢底板不得超过2.5m,以避免混合料离析。料车装料时,为了减少混合料离析的情况,采用3 次或多次装料法,以减少混合料离析的情况,即1、2 次装料分别位于车厢的前部与后部,第3次装料位于车厢中部。为避免沥青混合料与车厢底侧板粘结导致无法卸料的情况,预先在车厢内喷涂防粘剂,由此本次试验段施工未发生混合料与车厢粘结现象。运输车辆在运送沥青混合料时用篷布覆盖,并且覆盖密实,其目的是保温、防雨。运送到摊铺现场的沥青混合料温度不低于145℃,未结成团块。

4.5 混合料摊铺

到达施工现场的运料车大于5 辆后开始摊铺,以保证摊铺连续性。ATB-25 沥青上基层设计厚度为15cm,分两层施工,本次ATB-25 沥青上基层试验段摊铺压实厚度为7.5cm。本次试验段采用2 台ABG-8620型摊铺机成梯队作业进行联合摊铺,相邻两幅的摊铺搭接30~60mm 左右,前后2 台摊铺机相距5~10m 匀速向前推进摊铺,有效避免了距离过长而导致的温度离析现象。为提高沥青碎石下基层初始压实度,摊铺机应在开始摊铺前0.5~1h 预热熨平板且其温度不低于120℃;同时,沥青混合料到场温度不小于145℃,摊铺温度不小于135℃。摊铺过程中,为了避免运料车撞击摊铺机,运料车应停在摊铺机前10~30cm 处;卸料时运料车挂空挡,由摊铺机推动运料车匀速前进摊铺。本次试验段施工摊铺速度为2m/min,未发现离析现象。另外,对于摊铺机后出现局部混合料明显离析的摊铺面,应及时人工进行局部处理,本次试验段施工未发现离析现象。2 台摊铺机摊铺紧跟且匀速向前摊铺,以此避免了纵向接缝。

4.6 碾压

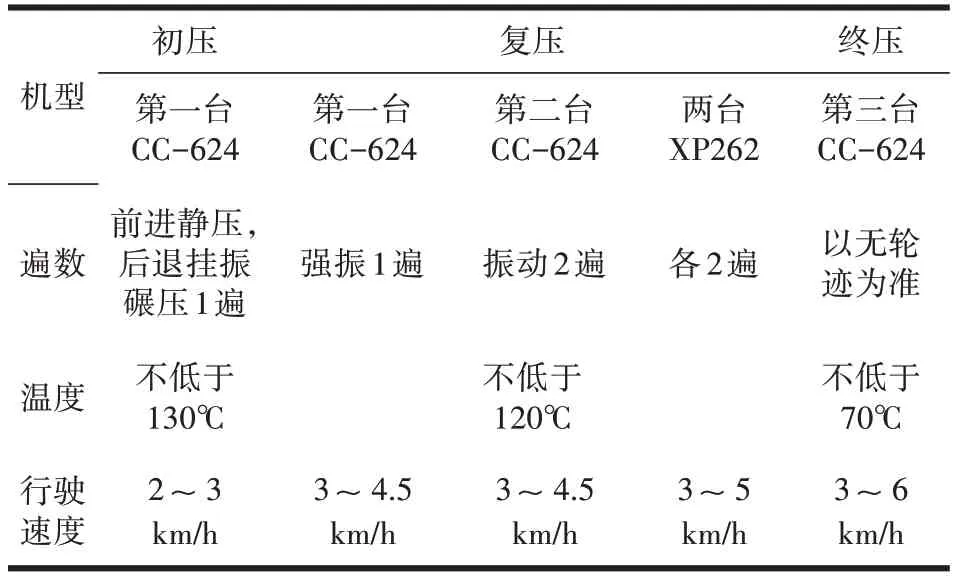

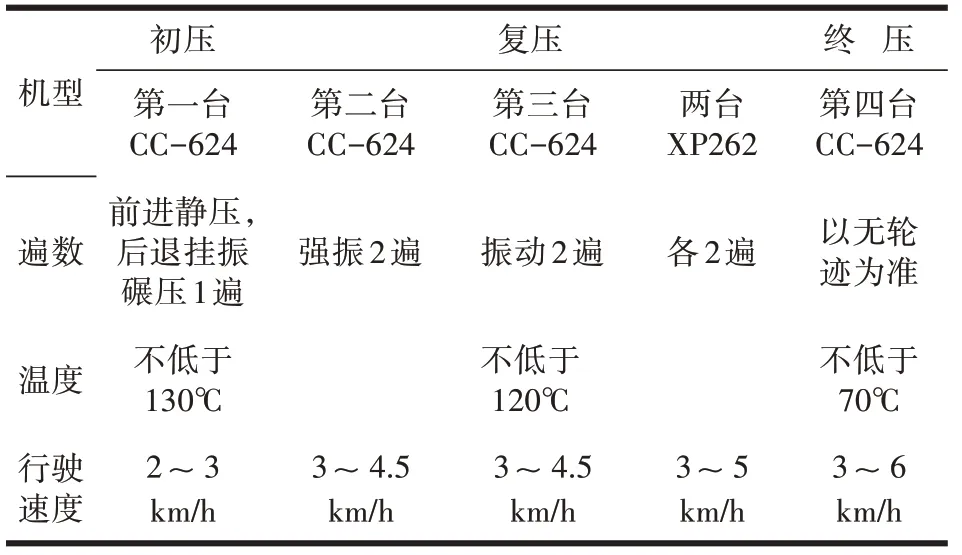

沥青混合料的压实按初压、复压、终压3 个阶段,每个阶段紧密衔接,且每个碾压段末端的碾压痕迹呈阶梯形。碾压为先外侧后内侧,且由低至高的顺序向前碾压,相邻碾压面重叠100~200mm,同时压路机应缓慢而匀速碾压。我部采用两种碾压方案,试验段先铺筑半段采用方案一碾压,后铺筑半段采用方案二碾压。

方案一 试验段碾压遍数与温度控制表

方案二 试验段碾压遍数与温度控制表

碾压作业时,压路机禁止在碾压完成的路面上调头、刹车、转向以及制动。振动压路机在振动碾压过程中,压路机在加速段、减速段或停顿时都应停振,待正常速度时再加振。压路机无法碾压到的位置,应采用小型压实设备或小型夯实机进行夯实,从而做到不漏压。碾压完成还未冷却的路面,禁止停放压路机或其他车辆设备,并防止新铺的路面受泥土或油污等杂物的污染。

4.7 纵缝及横缝的处理

纵缝处理:摊铺时采用2 台摊铺机一前一后梯队作业,纵缝为热接缝,接缝连接紧密、过渡平顺,接缝无离析现象。

横缝处理:上、下层的横缝应错开距离大于1m 以上,且各层横缝均应采用垂直的平接缝。

5 试验段各项试验检测结果及施工参数确定

5.1 沥青含量检测:根据试验检测结果,最终确定本次试验段沥青含量平均值为3.62%。

5.2 沥青混合料矿料级配范围:经检测均符合设计及规范要求。

5.3 拌和周期检测:经试拌试验铺筑后确定每锅拌和时间为45s 左右(其中干拌时间不少于5s)。

5.4 温度检测:本次试验段施工沥青混合料的出厂温度平均值164℃、到场温度平均值153℃、摊铺温度平均值146℃、初压温度平均值139℃、复压温度平均值132℃、终压温度平均值120℃,经检测均符合设计及规范要求。

5.5 厚度、压实度、空隙率检测:本次试验段经检测厚度平均值为75.3mm、压实度平均值99.7%、空隙率平均值为4.6%。根据现场检测数据结果,两种碾压组合方案效果都符合设计及规范要求,均可行,以方案第一压实度效果最佳。

5.6 平整度检测:经现场检测,平整度平均值为1.13mm,符合规范要求。

5.7 标高、宽度、横坡的评价

5.7.1 标高:每200m 测10 个断面,每断面测2 个点,共检测44 个点,合格率100%.

5.7.2 宽 度:每200m 测10 处,共 检 测22 处。摊铺半幅宽度为15.48m,符合设计要求。

5.7.3 横坡:每200m 测10 个断面,每断面测1 个点,共检测22 个断面,合格率100%。

5.8 松铺系数的确定

每30m 检测一断面,共检测14 个段面,每断面分别在距中线3m、6m、9m、12m、15m 位置检测,共检测70 点,平均松铺系数1.245,最终确定大面积摊铺的松铺系数为1.245。

5.9 确定碾压工艺

本次试验段碾压方案为两组,经检测压实度均符合要求,并无明显轮迹。从现场碾压和试验检测效果看,方案一碾压效果最佳,方案二存在超压现象,建议今后大面积施工时采用方案一进行碾压。

5.10 混合料马歇尔试验检测

经检测混合料沥青含量、空隙率、稳定度、流值等各项检测数据均符合设计及规范要求。

6 结语

从整体看,本次试验段施工中拌和、运输、摊铺、碾压等各道工序衔接良好,沥青混合料级配、马歇尔试验、厚度、压实度、平整度等各项技术指标均符合设计及规范要求。实践证明了本次ATB-25 沥青碎石上基层配合比设计合理,试验段的各项试验检测指标均符合要求反映该施工工艺是合理可行的。