综合利用尾矿和建筑垃圾生产的再生砖

晏丹辉

(商洛市尾矿资源综合利用中心,陕西 商洛 726000)

目前我国尾矿和建筑垃圾综合利用生产再生砖技术已达到了较高的水平,利用尾矿和建筑垃圾生产的水泥砖、透水砖、免烧砖已被广泛的应用在各大工程中。与传统粘土砖相比,再生砖具有更高的强度和抗裂性,而且低碳环保。在城市道路铺设、工程建设等方面都有着良好的应用。再生砖不但降低了资源的浪费,而且解决了尾矿和建筑垃圾造成的环境污染问题,具有良好的发展前景。基于此,本文理论结合实践,先分析了尾矿和建筑垃圾的特性,接着探讨尾矿和建筑垃圾综合利用技术的发展现状,最后以尾矿和建筑垃圾生产再生砖的强度为评价指标,对再生砖的配比进行研究,希望对我国尾矿和建筑垃圾综合利用生产再生砖的发展提供一定的参考和借鉴。

1 尾矿和建筑垃圾的特性

尾矿:是由矿体的部分围岩和夹石,以及矿石中的脉石矿物共同组成,尾矿的化学成分不但受到矿体主岩岩性的影响,而且和矿化种类及围岩蚀变等因素有关系。近年来,我国矿产资源飞速发展,尾矿储量越来越多,对周围生态环境造成了较大影响。尾矿经粉碎处理后,可作为再生砖的骨料,既能缓解尾矿储量不断增加的问题,而且还能降低其他资源消耗量。

建筑垃圾:包括碎石、砖瓦碎块、混凝土块、废砂浆、渣土、废弃钢筋、废弃铁丝等。在我国城市化进程不断推进的背景下,建筑垃圾越来越多,传统填埋的方法,已对环境造成了一定影响。利用建筑垃圾制作再生砖和传统实心黏土砖相比,同样生产1.5亿快标准砖,可节约占地面积24万㎡,同时消纳建筑垃圾40多万t,节约土地面积340余亩,再生砖制作中还能消纳4万余吨粉煤灰,节约标准煤1.5~1.8万t,二氧化硫的排放量可将少360多吨。

2 尾矿和建筑垃圾综合利用的发展现状

实现尾矿和建筑垃圾的资源化,不但具有良好的环境效益,而且还会产生巨大的经济效益。专家预测表示,2020年底,我国新产生的建筑垃圾将达到前所未有的50亿t,如果将这些建筑垃圾和尾矿,全部转化为绿色生态建材,可创造出1~1.6万亿的价值。但就目前发展现状而言,我国从事尾矿和建筑垃圾综合利用的企业只有几十家,尾矿和建筑垃圾再生利用率还不足20%。而欧洲一些发达国家,每年尾矿和建筑垃圾资源化再生利用率早已超过90%,日本、德国、韩国更是早已达到97%以上。从这几组数据中可以看出,我国尾矿和建筑垃圾再生利用率还有很大的提升空间。近年来,工信部逐步出台了一系列支持建筑垃圾和尾矿资源化、再生利用的扶持政策,为我国尾矿和建筑垃圾综合利用提供了良好的发展条件。

3 尾矿和建筑垃圾综合利用生产的再生砖

3.1 再生砖生产的原材料选择

再生砖生产用到的原材料包括三大类,一是水泥,二是再生骨料,三是尾矿。

水泥:可选择普通硅酸盐水泥,以减低水泥水化热对再生砖质量造成的影响,保证再生砖质量,控制温度应力裂缝。尾矿和建筑垃圾综合利用生产再生砖工艺对水泥性能的要求如下:3天抗压强度为16.2MPa;3天抗折强度为5.1MPa;80μm筛余为0.5%;初凝时间为195min,终凝时间为255min。

再生骨料:再生砖生产中可选用建筑垃圾做为再生骨料,为满足再生砖质量和性能的要求,废弃的建筑垃圾要进行破碎处理,破碎后的粒径可分为四个级别,0~1.18mm、1.18~2.36mm、2.36~4.75mm、4.75~8mm。四个级别再生骨料的性能指标有较大差异,主要体现在以下几个方面: 粒径在0~1.18mm之间的再生骨料,细度模数为0.84,石粉含量占微粉含量的10.64%;粒径在1.18~2.36mm之间的再生骨料,细度模数为1.56,石粉含量占微粉含量的5.47%;粒径在2.36~4.75mm之间的再生骨料,细度模数为3.77,石粉含量占微粉含量的5.32%;粒径在4.75~8mm的再生骨料,石粉含量占微粉含量的4.98%[1]。

尾矿:尾矿尽量选择铜尾矿,其性能指标为:含水率12.1%,0.08μm筛余为47.58%。

3.2 再生砖生产过程

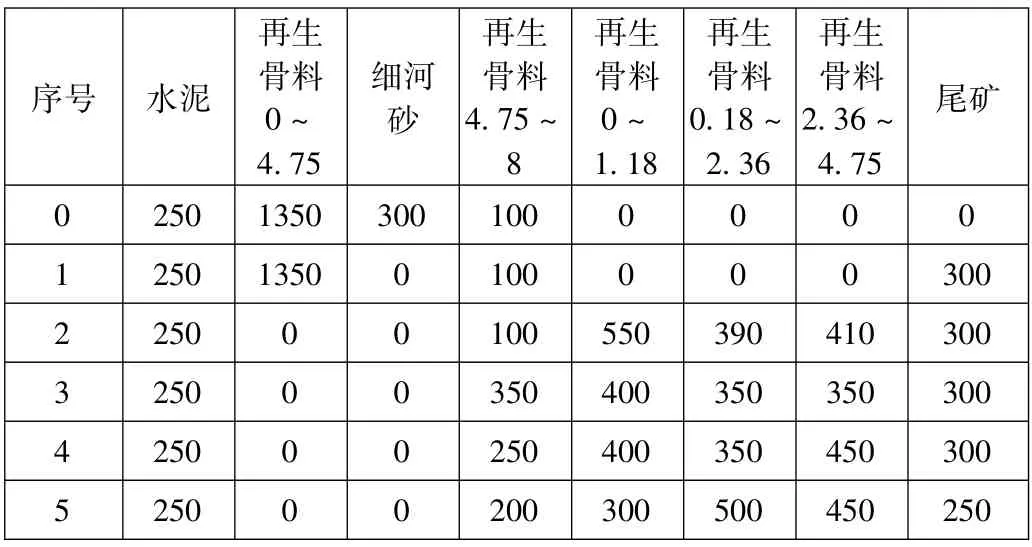

尾矿和建筑垃圾综合利用生产再生砖常用的设备为自动地砖砌块成型机,可用于生产200×100×60mm等规格的再生路面砖,强度不低于C40。按以往的经验,再生砖生产中的基准配合比为水泥250kg、粒径在4.75~8mm之间的再生骨料100kg、粒径在0~4.75mm之间的再生骨料1350kg、细河砂300kg、湿度控制在14%左右。这些材料称量之后,放入搅拌机加入一定的水,通过湿度来控制水灰比,加入细河砂的主要目的是提升再生砖的密实度和强度[2]。再生骨料0~4.75mm没有进一步筛分。为确定最佳的配合比,需要将再生骨料0~4.75再筛分为三个等级,具体配比情况如表1所示:

表1 尾矿和建筑垃圾综合利用生产再生砖配合比

在尾矿和建筑垃圾综合利用生产再生砖配合比确定中要综合考虑以下几方面:

第1,在再生砖生产基准配合比中,细河砂的主要作用是填缝,保证再生砖具有充足的密实度。尾矿的粒径非常小,完全可替代细河沙,可降低细河砂使用量,使用尾矿可减少尾矿储量持续增多造成的环境压力。可将集中配比中0~4.75mm的再生骨料,按照生产所得到的比例进行合理拆分,然后进行下一步调整【3】。在尾矿和建筑垃圾综合利用生产再生砖配合比确定中,可参考《混凝土和砂浆用再生细骨料》规范中对细骨料的级配要求。

3.3 再生砖的强度指标分析

再生砖生产完成之后,在自然条件下养护28天,然后按照《混凝土砌块和砖试验方法》中的相关规定,对砖块进行抗压强度检测,检测结果为10块再生砖的平均值,具体强度检测结果如表2所示:

表2 再生砖养护28天后强度表

配合比对再生砖生产的质量影响较大,现有的基准配合比中物料级配的偏差较大,生产的再生砖密实度不足,再生砖内部空气多且大,不利于强度的提升。主要原因是再生砖生产中的废弃混凝土多为干硬性混凝土,在拌和过程中没有形成水泥浆液。

为保证尾矿和建筑垃圾综合利用生产的再生砖具有足够的强度、性能指标满足工程需求,需要对配合比进行科学合理的调整。可适当降低水泥用量,如再生透水砖生产中,主要以再生骨料、水泥等为主要原料,加入适量的外加剂、颜料、加水搅拌后压制成型,经自然养护或蒸汽养护而成的具有较强透水性能的铺地砖【4】。可按照不同的需求设计不同规格的再生透水砖,以调整水泥用量来控制抗压强度在C20~C60内的变化,满足对再生砖不同强度的要求。

4 结语

综上所述,本文理论结合实践分析了如何利用尾矿和建筑垃圾生产再生砖。分析结果表明,利用尾矿和建筑垃圾生产再生砖具有可行性,不但可以满足建筑业发展对砖体的要求,还可缓解尾矿、建筑垃圾带来的环境问题。综合利用尾矿和建筑垃圾生产的再生砖具有成本低、经济环保、可替代粘土砖的优点,市场前景广阔。经LCA分析,其比粘土砖节能57.9%,CO2、CO、SO2、NOx、粉尘排放量分别减少35.1%、99.0%、86.4%、99.8%和94.2%。具有良好的发展前景,值得大范围推广应用。