预制箱梁段装载运输受力验算及实时监测分析

文/贺明强

1 工程概况

某跨海大桥引桥部分上部结构采用预应力连续箱梁设计,考虑到现场施工难度,连续箱梁改为简支梁段分段浇筑预制,成型后再从预制梁厂运输至桥梁施工现场拼装,现场张拉通长预应力束后形成连续结构。本项目预制箱梁段共计18 片,重量在1763.3~3117.4t之间不等,梁段长度在46.362~75m 之间不等。箱梁段在装载运输前均需通过受力验算来调整、优化装载运输方案,同时在装载运输时进行实时监测,为运输公司提供技术支持,避免预制梁段出现破坏。本文选取典型的NW5-4#梁段进行受力验算和实时监测分析。

2 箱梁段装载运输方式

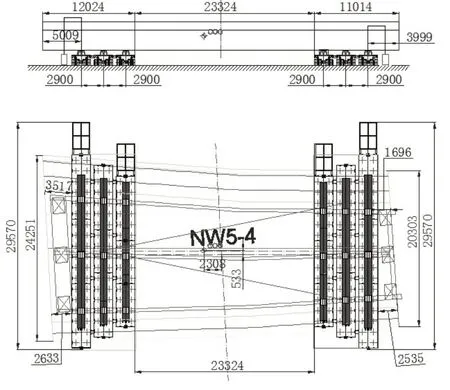

选取的NW5-4#箱梁段梁长46.362m,梁底宽11.725~15.493m,梁体重量达2462.4t。箱梁段装载运输时将6 台SPMT 液压平板车车组布置于箱梁段底面,平板车上搁支承梁,就位后通过抬高平板车高度顶升箱梁底面的方式完成装载,装载完成后拆除原有支撑墩即可实施运输。图1 为箱梁段装载运输设计图,表1 为平板车抬高顶升分阶段增加荷载控制表[1]。

图1 箱梁段装载运输设计图

表1 箱梁段装载顶升各阶段增加荷载控制表

3 箱梁段受力验算

3.1 受力验算建模

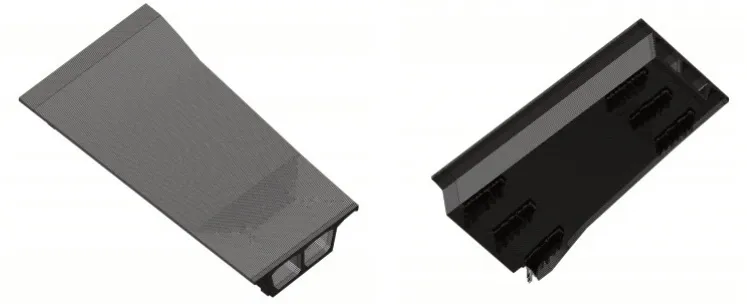

根据设计文件拟定的结构尺寸、配筋情况及施工工序,并结合箱梁装载受力阶段的不同,梁体分别受到自重、预应力钢束及支承梁各级顶升荷载的作用,分阶段建立不同的受力模型进行具体分析。验算时采用Midas/civil 有限元分析软件建立杆系模型,采用Midas FEA 软件建立实体模型,对箱梁段进行仿真分析验算。

图2 计算模型示意图(杆系模型)

图3 计算模型示意图(实体模型)

3.2 受力验算判断方法

装载运输时,箱梁段由原设计的两点支撑转化成装载后的多点支撑,其内部因预应力和自重作用产生结构受力变化,在整个受力转换后,容易产生破坏形态的主要为箱梁底面混凝土受压破坏(产生碎裂),箱梁顶面混凝土受拉开裂(产生裂缝),这与箱梁成桥后的受力状态恰恰相反[2]。

箱梁段受压应力限值判断参照我国《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62-2004)中的第7.1.5 条规定:“使用阶段预应力混凝土受弯构件正截面受压区混凝土的最大压应力应≤0.5fck=19.3MPa(C60 混凝土)”;考虑到箱梁在运输过程中为施工运输阶段,其运输吊装完成后又回到原设计状态,在进行正截面抗裂验算时按预应力A 类构件考虑,参照我国《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62-2004)中6.3.1 条规 定:“预 应力 混 凝 土受弯构件在进行正截面抗裂验算时,A 类预应力混凝土构件在作用短期组合下受拉区混凝土的最大拉应力应≤0.7ftk=2MPa(C60 混凝土)。”本次验算的箱梁全长范围内的应力值应介于+2~-19.3MPa 之间,以此作为箱梁装载运输安全控制限值。

同时,装载多点支撑时,箱梁截面不对称或顶升力不一致均会导致箱梁在装载过程中产生扭转效应,实体建模时将同一横向断面的三个顶升力平均分配,该状态为装载顶升时最不利状态,根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62-2004),其最大主拉应力控制值仍应≤0.7ftk=2MPa(C60 混凝土)。

3.3 受力验算结果

通过仿真建模分析,梁段在装载运输过程中受力状况如下:

图4 装载后梁体上、下缘正应力计算图

图5 装载后梁体变形及主拉应力计算云图

表2 箱梁段正截面法向正应力计算结果

箱梁段在装载运输各受力阶段,箱梁段梁长范围内各截面上、下缘理论上均未出现超限应力,装载运输方案满足箱梁段安全受力要求,箱梁段在装载运输过程中不会出现顶、底板横向开裂或受压破坏。

表3 箱梁段斜截面主拉应力计算结果

箱梁段在装载运输完成后,其腹板斜截面主拉应力最大值为1.77MPa,内、外侧腹板的主拉应力差值在0.14~0.4MPa 之间,小于规范限值,表明箱梁在装载过程中,梁体腹板斜截面理论上不会出现斜向开裂[3]。

4 装载运输实时监测及分析

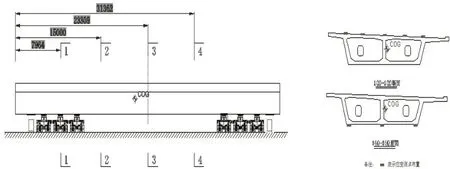

4.1 监测点布置

在装载至运输过程中,梁体自身从两点简支体系转化为多点支承体系。根据梁体顶升运输情况,监控主要对梁体的应力、位移及相对变形较大的断面进行监测。

图6 应变测试断面及测点布置

图7 相对位移测试断面及测点布置

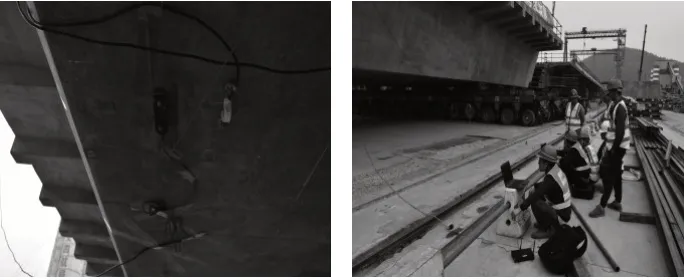

图8 现场监测工作照

4.2 监测报警条件预警阈值的确定

预警阈值是由理论得到的应变(位移)值等指标以一定系数进行折减所得。预警阈值的确定既与报警质量密切相关,又制约着应急响应的正确实施。预警值确定合理,报警就比较切合实际,应急响应才能恰当有效,以避免事故发生或将事故的影响降到最小。

本次监控以混凝土结构材料极限拉应力为基本值建立应力预警值。目前,针对预应力混凝土结构应力监测尚未有相关文献提出明确的预警阈值。本次监测认为,需考虑梁段结构的一定安全储备及预应力混凝土梁自身的特殊性,确保实测应变值小于理论应变增量,即为确保我国规范《公路桥梁承载能力检测评定规程》(JTG/T J21-2011)中的校验系数小于1,若以梁段现浇完成预应力钢束张拉后两端通过支墩支垫作为初始状态,后续装载顶升阶段分别进行应变系统和变形系统测试监控,根据有限元计算提出箱梁段在各顶升阶段的应变、位移及相对位移预警值。

根据实体模型位移计算结果可知,箱梁装载运输时最终顶升阶段梁段横向最大相对变形为8mm,且未出现超限应力。由于实体模型是根据箱梁受力的最不利状况进行验算,因此在实际箱梁的位移监控时,梁段同一截面的相对位移偏差预警值装载运输时取8mm[4]。

4.3 监测数据分析

4.3.1 箱梁段在装载过程中各个断面的相对位移监测结果如下表:

表4 装载阶段梁段相对位移监测表(mm)

根据上表可知:在顶升过程中各测试断面箱梁两侧最大相对高差均未超过理论计算确定的预警值8mm,表明箱梁在整个装载顶升过程中基本处于同步上升状态。

4.3.2 箱梁段在装载运输过程中各个断面的应变监测结果如下图:

图9 装载运输全过程测试断面应变变化图

应变监测数据分析可知:箱梁段在装载阶段各监测断面的应变值逐步增大,均未超过理论计算所得预警值,且有一定的富余度。箱梁段在运输阶段位于箱梁顶板的1-1 断面、2-2 断面应变略有上升趋势(总体仍趋于平稳),分析顶板监测应变上升主要是由于箱梁在顶升开始阶段顶缘直接受太阳暴晒,而梁段运输过程持续时间长,运输就位之后顶缘温度与顶升开始阶段相比变化较大所致。位于箱梁底板的3-3 断面、4-4 断面在整个运输阶段应力测试值基本无明显变化,无异常突变点,表明箱梁在运输过程中受力基本保持稳定。在箱梁落梁阶段,各测试断面各测点的应变变化与卸载过程一一对应,且应变无明显突变,各测点的应变基本能够回复至顶升开始时的应变值。

5 结语

大箱梁预制拼装的施工项目越来越多,预制箱梁段吨位亦越来越重,设计院在箱梁段设计时应充分考虑制梁厂布局、运输能力等多方面因数,严格控制好梁段重量及预应力束布置,运输公司应结合梁段自身结构优化运输方案,同时做好相关应急预案,以确保箱梁段在装载运输过程中的结构安全。希望本文相关受力验算及监测数据分析能够为同类型项目提供帮助。