智能化钢筋集中加工在建筑工程中的应用分析

王东东,王长生,邱弘为

(1.中交一公局第四工程有限公司,广西 南宁 530033;2.中建四局第三建设工程有限公司,贵州 遵义 563000)

伴随社会的不断进步和发展,人文素质也不断提高,新时代建筑工人对工作环境和条件要求越来越高,传统的靠劳动力解决生产效率的时代已满足不了信息化时代的发展。住房城乡建设部印发的《建筑业发展“十三五”规划》中提到,产业结构调整目标要培育高素质建筑工人和加大信息化推广,鼓励企业进行工厂化制造。在建筑工程项目中,众多项目钢筋加工现场为零散加工模式,即现场搭设钢筋加工棚,配备钢筋调直剪切机、钢筋弯曲机等半自动化的设备,该加工模式劳动力需求高、加工效率低、智能化程度低。在较大体量工程中,此类人工加半自动化机械的加工模式耗时、费工、费料、低产,不利于项目成本和进度的把控,且不符合建筑产业化的理念。为解决以上问题,在大型或者集中型项目建设过程中,可采用集中建设厂房,成立钢筋加工流水线,形成专业化、标准化、智能化的工厂化加工模式,以达到高效、降损的目的。

1 建筑市场分析

现阶段,建筑市场逐步走向集中化、大体量化,建筑企业也开始属地化发展,特别是“十三五”规划提出后,大量的EPC、BOT、PPP等模式项目占据大部分建筑市场。近些年,工业园、棚户区改造、拆迁安置等工程的大量产生,加上房地产项目本身体量较大、项目集中,集中化的资源整合有利于以上建筑项目的建设,对项目降本增效有较好的作用。钢筋是建筑工程三大主材之一,在大型项目中,钢筋加工占用的劳动力、用地较多,人工加工产生的钢筋费料较多、半成品误差较大。这在无形中增加了项目成本,降低了工程结构质量。

2 钢筋制作机械化与部分机械化工效对比

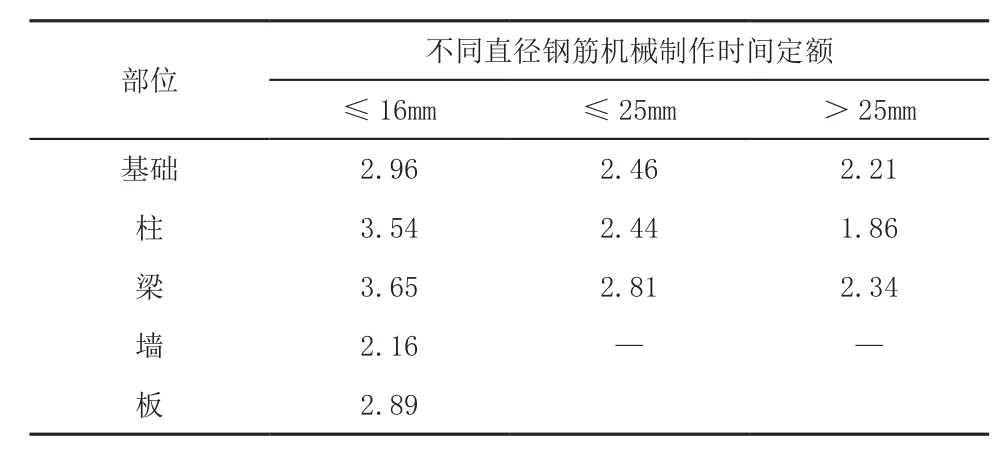

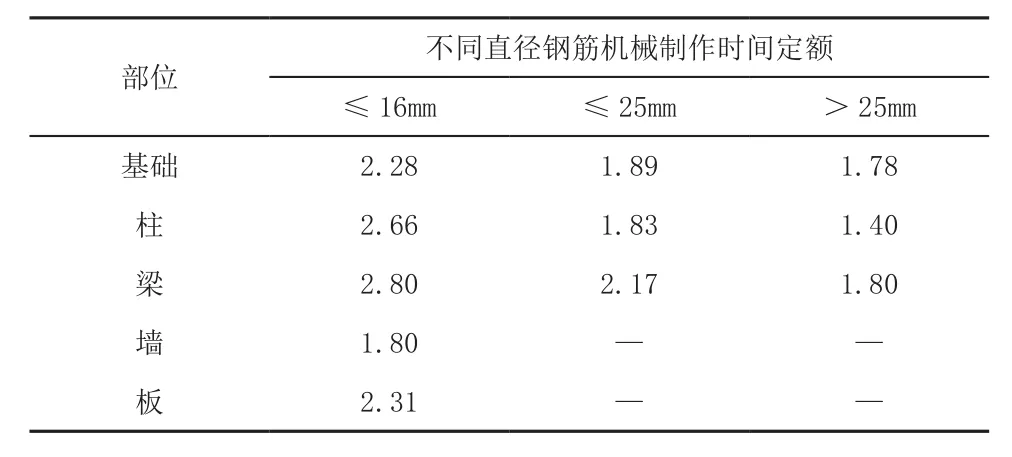

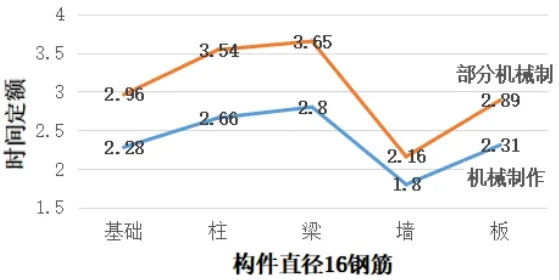

根据《建设工程劳动定额 建筑工程-钢筋工程》(LD/T 72.7—2008),手工制作时间定额=部分机械制作时间定额×2-机械制作时间定额。钢筋部分机械制作时间定额以及钢筋机械制作时间定额分别如表1、表2所示。通过定额中构件钢筋制作的机械制作时间定额和部分机械制作时间定额对比,可得出钢筋采用机械制作比半机械制作的工效高,直径越小的钢筋工效差异越为明显,如图1所示。

表1 钢筋部分机械制作时间定额

表2 钢筋机械制作时间定额

图1 直筋为16钢筋制作工效对比

3 智能化钢筋集中加工方法

智能化集中钢筋加工模式是一种信息化、标准化、专业化的钢筋加工模式。它是通过BIM钢筋翻模软件将建筑结构设计图纸建立成钢筋模型,导出构部件钢筋料表;操作工人按照核对无误的钢筋料表将数据导入数控设备中,通过数控设备进行调直、剪切、弯曲流水加工,在生产线末端得到半成品钢筋;再按照料表对应的构件进行打包、挂牌、入库,最终根据现场进度集中配送至施工部位。

3.1 轻量化钢筋模型建立

根据结构设计图纸创建BIM信息化模型,同时对钢筋建模过程设定钢筋布置规则,把二维的图纸模型建立成具有结构部件钢筋型号、尺寸、连接方式的轻量化钢筋模型,通过模型可以得到各个建筑构件单支钢筋信息。

利用钢筋模型生成初步料单,根据钢筋型号、加工顺序及安装区域等信息自动分类汇总,通过软件自动优化配料和工位分配,使钢筋切割按长短科学搭配,实现自动套料,将废料量控制到最低,最后提前生成各工位加工钢筋料单和分拣料单。导出的料表经过专业钢筋工长检查、核对无误后传送至生产线。

3.2 智能化钢筋集中加工生产线

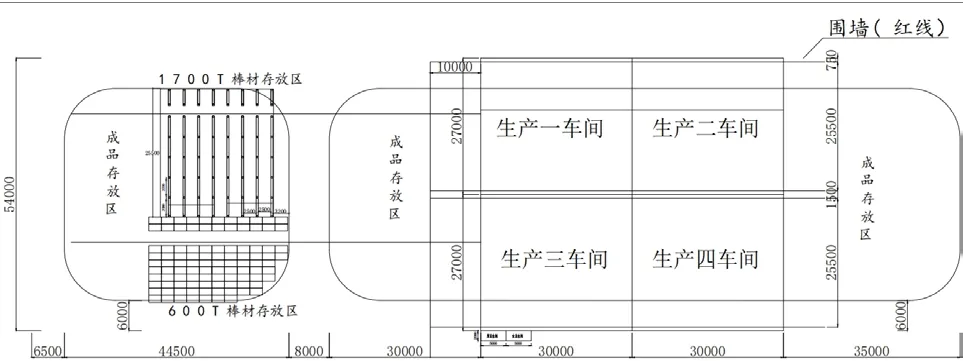

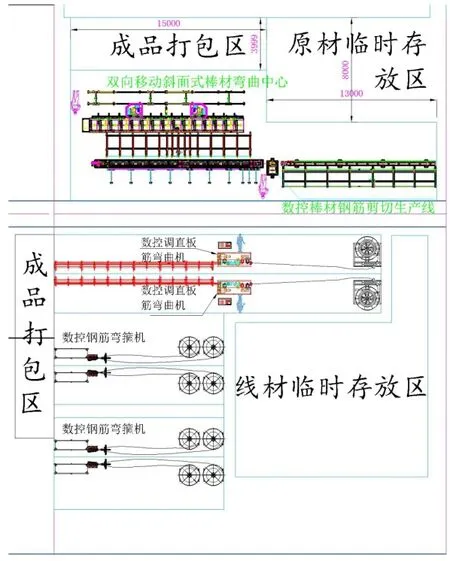

将智能化和信息化的设备、系统应用于钢筋加工设备,形成全自动化的钢筋加工设备,再根据钢筋半成品的加工需求整合设备,集中组装形成钢筋加工生产流水线,从而实现信息化代人、机械化减人的目标。某钢筋集中加工厂及生产线布置图如图2、图3所示。

图2 钢筋集中加工厂布置图

图3 钢筋集中加工生产线布置图

智能化钢筋集中加工生产线主要分为棒材加工生产线和线材生产线。棒材生产线核心为数控棒材剪切线、锯切套丝线,主要用于筏板、梁、柱等大直径主受力钢筋剪切和套丝;线材生产线由数控钢筋弯曲机和数控弯箍机组成,用于板筋、箍筋、墙筋等小直径钢筋的弯曲成型。生产线可根据现场施工进度和需要进行人员合理化调整,高峰期钢筋需用量大时实行操作人员三班倒制度。根据中交一公局西昌东延线棚改项目的实践总结:两条生产线配备1台数控钢筋弯曲机、2台数控弯箍机、1台数控剪切线,日产能可达20~50t/d;需要的操作人员为13人。

4 智能化钢筋集中加工应用过程中的常见问题及对策

4.1 常见问题

加工厂规划不合理,达不到流水生产线要求。由于众多建筑工程项目钢筋加工均为现场半自动化加工,没有集中加工生产线经验,生产线建设时原材存料区、加工设备区、半成品打包区、半成品库存区规划设置不合理,造成线材到生产线转运不方便、半成品打包混乱、半成品库存凌乱的现象,导致运至现场的钢筋半成品不能与构件一一对应,形成现场多料、缺料、二次加工、二次分料的现象。不仅造成原材料的浪费,同时增加了现场钢筋班组工作量,未能达到提能增效的目的。

4.2 对策

在规划钢筋生产线时,应根据施工进度计划估算钢筋日需用量、钢筋市场供货能力,据此来规划钢筋原材存料区和半成品库存区的占地面积。根据实践数据可得,在市场钢筋供应充足的情况下,现场智能化钢筋加工厂建设面积可按照1000m2/3000t设置,钢筋需用量超过3000t时仅需设置3500m2加工厂即可。建厂规划时将钢筋棒材、线材原料与生产线对应,减少材料的二次周转。钢筋半成品库存区与生产线也应对应,在半成品出料端应存放打捆、打包所需的铁丝、料框,钢筋半成品成型后按照构件的具体位置信息挂牌,所挂吊牌信息与导入数控系统的信息一致。非箍筋材料打包、打捆时按照单个构件为单位进行成批打包,箍筋装框按照同规格型号进行装框;打包时应考虑现场垂直运输机械的吊运能力,常规单捆、单框重量应不低于1t。半成品按照现场钢筋班组提交的施工部位及构件材料计划进行集中配送,配送时确保无吊牌、吊牌信息不全不出库,避免因现场施工时半成品钢筋与构件无法对应造成现场二次加工或者退料、补料的现象。如果工程构件类型较少,半成品钢筋规格型号种类相对统一,可将非箍筋材料按照同规格类型进行存库,集中配送时按照构件钢筋配置信息进行配料打捆配送。所有出库半成品钢筋需与现场施工部位构件信息一一对应,确保无无用、重复、不合格钢筋出场,减少现场施工过程中钢筋的损耗。

集中配送的车厢应按照钢筋的打捆、打包造型进行调整,将车厢进行分隔、分区,避免钢筋装车、配送和卸车时钢筋缠结,确保半成品钢筋运输、装运过程中吊牌的完整性和钢筋不变形。人员选用方面,在采用智能化集中加工配送方式进行钢筋加工时,需配备具备现场施工经验的钢筋工长结合设计、规范及现场实际施工情况对钢筋料表进行审核;设备操作人员需熟练地操作,钢筋大批量加工前需进行设备调试,减少不合格品的产生。

5 结论

随着社会的逐步发展,建筑业也在逐步迈向产业化、智能化,装配式建筑的推广也助推着建筑的产业化发展,采用传统的施工工艺和手段已经不能满足信息化时代的发展需要。同时,建筑业成本逐渐公开化、透明化,施工企业的效应和品牌就更需要通过信息化减人、机械化换人的模式提高施工管理的标准化、智能化、产业化,从而提升施工效率和降低人工成本。