硫磺回收装置液硫储罐的腐蚀检测与评估*

(中国石油化工股份有限公司中原油田普光分公司,四川 达州 636156)

天然气净化厂硫磺回收装置的液硫储罐是储存熔融态硫磺的常用设备,其设计使用寿命通常为10~15 a。在液硫储罐的运行过程中,由于液硫储罐长期处于酸性腐蚀环境,故易发生化学腐蚀和电化学腐蚀,最终导致金属罐壁均匀减薄和局部腐蚀发生[1-4]。当腐蚀严重时经常会出现罐内加热盘管腐蚀泄漏、罐顶及通气孔等部位腐蚀穿孔和断裂等问题。腐蚀严重的部位积聚较多的FeS,也容易发生FeS自燃[5-7]。由于液硫储罐是硫磺回收装置腐蚀控制的重点设备,因此需要定期开展腐蚀检测、分析与评估,判断腐蚀形态及严重程度,然后有针对性地提出腐蚀控制措施,消除存在的安全隐患,保障设备的安全稳定运行。以某天然气净化厂硫磺回收装置液硫储罐为研究对象,通过全面的腐蚀检测分析,对液硫储罐的适用性进行了评估,也为其他企业的液硫储罐评估提供借鉴和参考。

1 液硫储罐概况

某高酸性天然气净化厂共建设有10台容积为5 000 m3的液硫储罐,供硫磺成型单元进行固化成型。按照GB 50341—2014《立式圆筒形钢制焊接油罐设计规范》和GB 50128—2014《立式圆筒形钢制焊接储罐施工规范》对10台液硫储罐进行设计和施工,其基本情况见表1。

液硫储罐为固定顶立式圆筒型的钢质罐,采用自支撑拱顶。罐内底部及罐壁设有浸没式加热盘管,采用低压蒸汽加热,储罐整体外包保温层,维持罐内液硫的温度在135 ℃左右。罐体由四圈罐壁板上下拼接而成,由上至下共6层钢板,钢板厚度分别为8,9,9,11,14和16 mm,储罐顶板、底板和边缘板的厚度分别为8,10和12 mm,顶板和壁板材质为Q345R,底板和边缘板的材质为Q235B,罐顶、罐壁和罐底的腐蚀余量均为2 mm,罐内采用热喷铝防腐涂层。2018年10月选取液硫储罐T-003进行了全面的腐蚀检测、分析及评估,对液硫储罐的整体腐蚀情况有了掌握。

表1 液硫储罐的设计操作参数

2 腐蚀检测与分析

依据标准GB/T 30578—2014《常压储罐基于风险的检验及评价》 、SY/T 6620—2014 《油罐的检验、修理、改建及翻建》、SY/T 6306—2014 《钢质原油储罐运行安全规范》和NB/T 47013—2015《承压设备无损检测》,采用目视检查、超声检查、渗透探伤和磁粉探伤等手段对液硫储罐的整体腐蚀情况进行了全面检测。

2.1 宏观检查及测厚

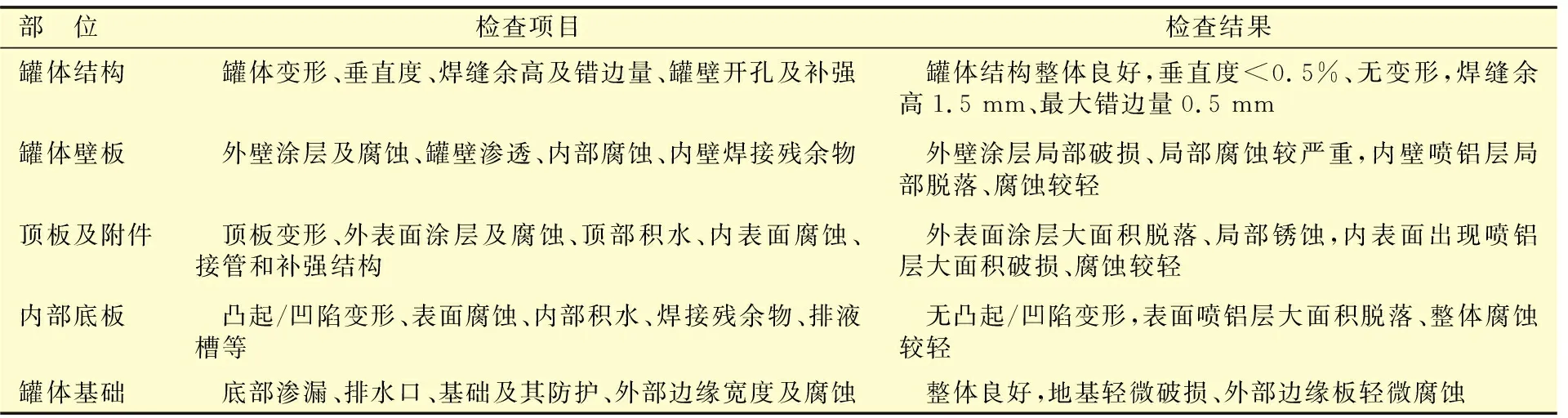

分别对液硫储罐的罐体结构、罐体壁板、顶板及附件、内部底板和罐体基础进行全面的宏观检查,检查结果见表2。

表2 液硫储罐的宏观检查结果

宏观检查发现储罐外壁、顶板外表面及加热管防腐涂层出现大面积脱落,局部轻微腐蚀,最大腐蚀深度小于1 mm;第一层壁板下部由焊缝以上300 mm位置涂层破损脱落,局部腐蚀严重,最大腐蚀深度约1.5 mm;储罐操作平台、踏板、顶部护栏等附件腐蚀轻微,储罐地基局部破损。储罐外部腐蚀的主要原因在于大气中水分穿过保温层后滞留在罐壁与保温层之间,水分在罐壁表面与氧气、酸性组分共同作用持续腐蚀罐壁表面,特别是在罐壁表面涂层破损、脱落处发生严重腐蚀[8]。此次全面宏观检查发现罐外部主要是局部腐蚀,表现形式为坑蚀。

检查储罐内部发现:底板中幅板表面喷铝层绝大多数破损脱落,腐蚀发生在喷铝涂层脱落的部位,主要表现为均匀腐蚀和坑蚀。底板边缘板表面喷铝层完全脱落,表面存在多处坑蚀,腐蚀深度约1 mm,北侧坑蚀最严重,其深度约2.2 mm。顶板表面喷铝层约70%破损脱落,未见明显腐蚀。壁板喷铝层发生局部破损,面积约占5%,第三、四层壁板存在多处圆形和沟槽状深坑,其中圆形深坑最大深度约4 mm、沟槽状深坑最大深度约5 mm,其他部位腐蚀轻微。储罐内的操作介质有液硫、硫蒸气,N2,O2,H2S和SO2,腐蚀形式主要是元素硫腐蚀和低温酸性气腐蚀,在喷铝涂层失效后,腐蚀介质直接与金属表面接触,主要表现形式为均匀减薄和局部腐蚀[9]。

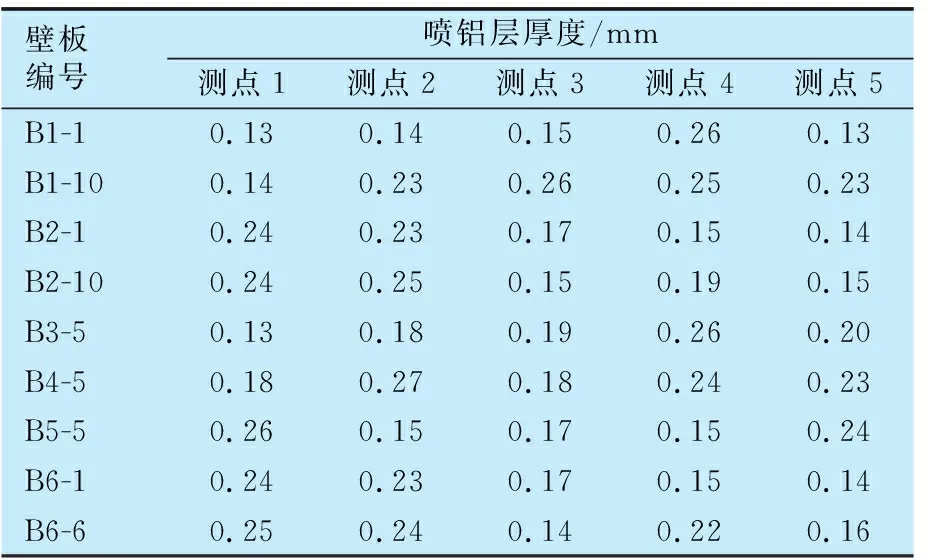

对储罐底板、壁板、顶板和盘管进行了密集超声测厚,将储罐的每个区域划分多个部位,每个部位选取5个测厚位置,部分测厚数据见表3。经密集测厚发现储罐整体均匀腐蚀减薄较少。

表3 液硫储罐测厚情况汇总

2.2 喷铝涂层检查

喷铝涂层对铁基材料具有双重保护作用:一方面覆盖在金属表面,将碳钢与腐蚀介质进行隔离,从而起到防护作用;另一方面,由于铝的电极电位比铁低,在电化学腐蚀过程中,铝是阳极,碳钢则为阴极,使碳钢因极化而受到保护[10-11]。按液硫储罐内的腐蚀速率选取10 μm/a,喷铝的厚度为0.25 mm。储罐内喷铝的范围主要包括底板、壁板、顶板的内表面及加热盘管等。宏观检查发现,液硫储罐运行9 a后,罐内喷铝涂层破损脱落严重。液硫储罐运行期间,储罐顶板、壁板及附件等部位受到温度变化影响,在热循环作用下,不断热胀冷缩导致罐壁喷铝层会产生裂纹、鼓胀,甚至破损脱落,进而导致腐蚀介质直接与金属表面接触发生腐蚀。宏观检查发现:罐内的腐蚀均发生在喷铝层损坏脱落的区域,而喷铝层完好的部位,防腐效果良好。针对喷铝层进行测厚检测,发现涂层完好部位中约50%的厚度小于0.20 mm,壁板的部分测厚数据见表4。

表4 储罐壁板喷铝层的部分测厚数据

2.3 无损检测

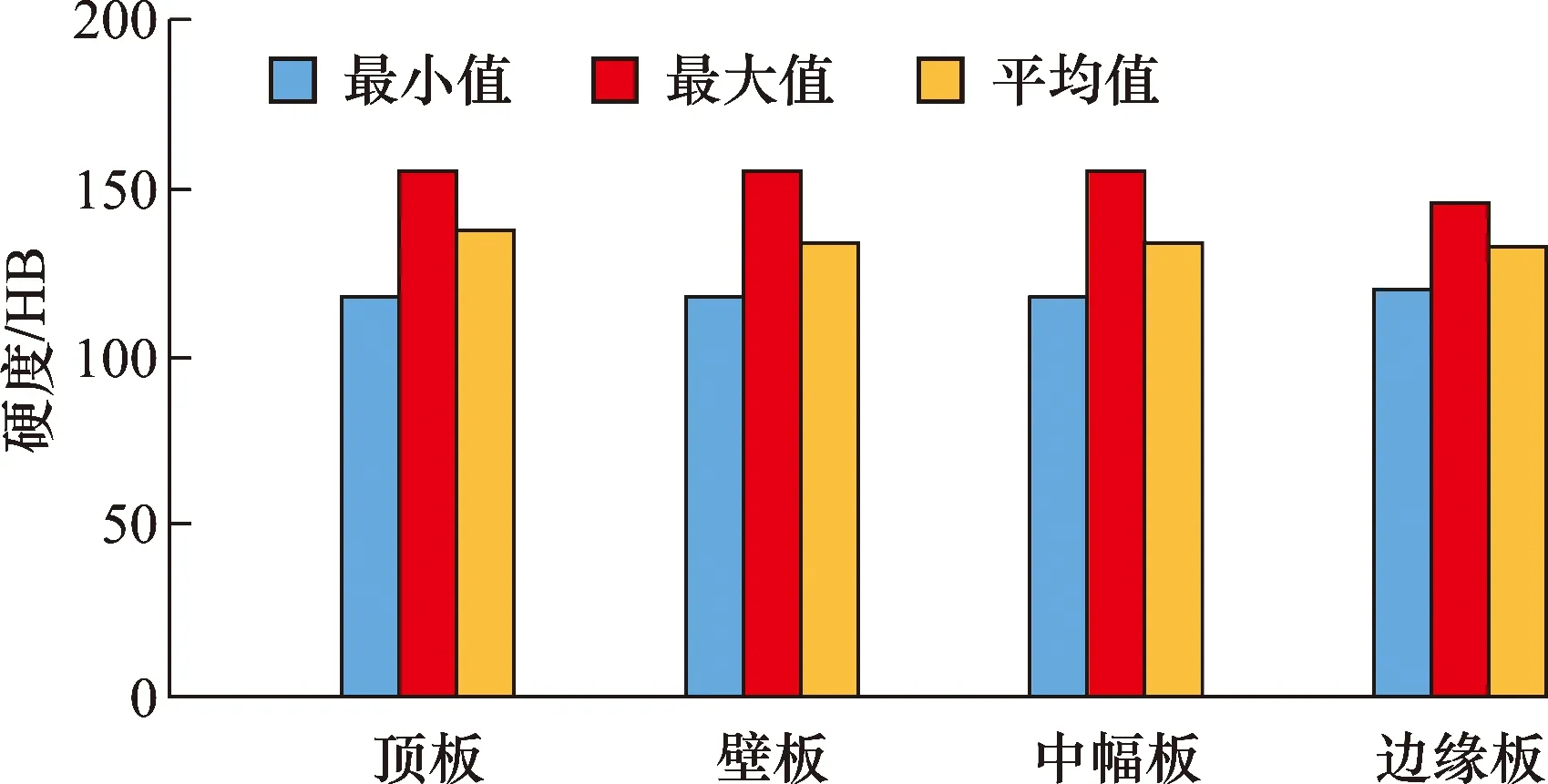

根据标准NB/T 47013—2015《承压设备无损检测》对液硫储罐T-003进行漏磁、磁粉、渗透、超声波和衍射时差法超声(TOFD)等无损检测,检测结果见表5。由表5可知,经渗透、磁粉、超声和TOFD检查,未发现超标缺陷;经漏磁检查,底板未发现腐蚀当量大于20%的缺陷。依据国家标准GB/T 17394.1—2014《金属材料里氏硬度试验》,采用DHT-300里氏硬度计对储罐底板、壁板和顶板进行硬度测试,结果见图1。从图1可以看出,液硫储罐各部位材料的硬度在允许范围内(<200 HB)。

表5 储罐T-003检测方法、部位及结果

图1 液硫储罐各部位的硬度测试结果

2.4 金相检测

按照标准GB/T 13298—2015 《金属显微组织检验方法》,采用徕卡工业显微镜分别对储罐顶板、壁板和底板的焊缝区域进行金相分析,壁板和顶板的金相组织见图2。由图2可以看出:液硫储罐顶板、壁板和底板的焊缝、热影响区及母材等金相组织均为铁素体+珠光体,各部位组织正常。

图2 焊接接头的金相组织 200×

3 液硫储罐的综合评估

3.1 综合评估结果

(1)储罐外壁第一层壁板下部,自环焊缝向上高度约300 mm位置整圈防腐涂层破损脱落,局部腐蚀严重,最大腐蚀深度约1.5 mm。

(2)储罐顶板外部及顶板加热管局部有轻微腐蚀,最大腐蚀深度小于1 mm,顶板加热管约90%的防腐涂层破损脱落。

(3)储罐内底板中幅板和边缘板表面喷铝涂层全部破损脱落(100%),表面局部腐蚀严重,其中边缘板的最大腐蚀深度约2.2 mm,中幅板的最大腐蚀深度约1.5 mm。

(4)储罐壁板内部喷铝层约5%出现破损脱落,局部腐蚀主要集中在壁板B3-5,B3-6,B4-3和B4-4板,表现为圆形深坑和沟槽状深坑,其中圆形深坑最大深度约4 mm,沟槽状深坑最大深度约5 mm。

(5)储罐顶板内部喷铝涂层约70%发生破损脱落,未见明显腐蚀。

(6)对喷铝层进行测厚检测,发现涂层完好部位中约50%的厚度小于0.20 mm(初始厚度0.25 mm)。

(7)测厚、金相及其他无损检验检测未发现超标缺陷。

3.2 修复措施

(1)对储罐外壁第一层下部腐蚀缺陷重新打磨,破损的防腐涂层按照相关规范重新涂敷,经复检合格。

(2)对储罐顶板外部腐蚀严重部位打磨圆滑过渡,顶板外部及加热管整体重新打磨后涂敷防腐涂层,经复检合格。

(3)对储罐内部壁板深坑缺陷打磨并补焊,底板腐蚀严重部位进行打磨圆滑过渡。

(4)对储罐内部顶板和底板进行整体喷铝,壁板的喷铝涂层破损处重新喷铝,经复检合格。

4 结 论

(1)通过对液硫储罐的基础资料审查、现场宏观检查、无损检测、硬度检测和金相分析,查找腐蚀成因,并针对局部缺陷进行修复。经复检结果表明储罐整体状况良好,满足下一周期安全运行的使用要求。

(2)喷铝涂层在高温硫环境和湿硫化氢环境中具有良好的防护效果,能显著提高大型液硫储罐内部的耐蚀性能;但是在热循环作用下,喷铝涂层会产生裂纹、鼓胀,导致破损脱落,应加强热喷涂铝施工检查和验收,需在运行两个周期后开罐抽检。

(3)通过开展宏观检查、超声测厚和硬度测试等常规检查,再加上渗透、超声波和磁粉等无损检测,结合金相分析,对液硫储罐进行了全面检测、分析及评估。